Kurz gesagt: Ja, Platin verdampft, aber dies wird nur unter sehr spezifischen und extremen Bedingungen zu einem praktischen Problem. Für jede normale Anwendung, einschließlich Schmuck, ist Platin außergewöhnlich stabil. Der Prozess erfordert immense Hitze, typischerweise nahe seinem Schmelzpunkt von 1768 °C (3215 °F), und ist im Vakuum am bedeutendsten.

Die entscheidende Unterscheidung liegt zwischen reiner Verdampfung und Hochtemperatur-Oxidation. Während die direkte Verdampfung von Platin selten ist, ist eine häufigere Ursache für Materialverlust in realen, hochhitzigen Anwendungen eine chemische Reaktion mit Sauerstoff, die ein flüchtiges Platinoxidgas bildet.

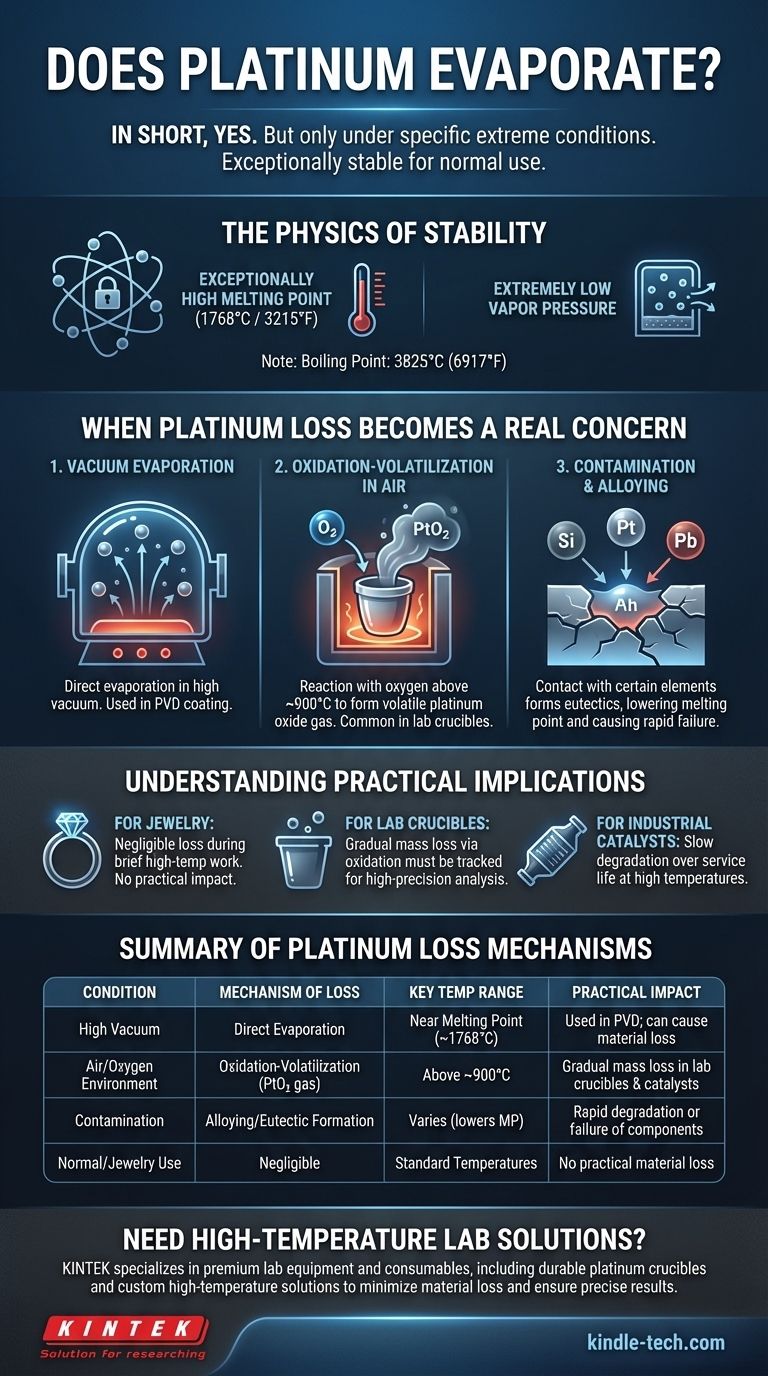

Die Physik der Platin-Stabilität

Um zu verstehen, warum Platin so widerstandsfähig gegen Verdampfung ist, müssen wir seine grundlegenden Eigenschaften betrachten.

### Außergewöhnlich hoher Schmelzpunkt

Verdampfung ist der Prozess, bei dem Atome an der Oberfläche eines Materials genügend Energie gewinnen, um in einen gasförmigen Zustand überzugehen. Der Schmelzpunkt von Platin liegt bei extrem hohen 1768 °C (3215 °F).

Diese hohe Temperatur ist ein direkter Indikator für die immense Energie, die erforderlich ist, um die starken metallischen Bindungen, die seine Atome zusammenhalten, zu lösen.

### Extrem niedriger Dampfdruck

Dampfdruck ist ein Maß für die Tendenz einer Substanz, in einen gasförmigen Zustand überzugehen. Selbst bei hohen Temperaturen hat Platin einen außergewöhnlich niedrigen Dampfdruck.

Das bedeutet, dass nur sehr wenige Platinatome genügend Energie haben, um die Oberfläche zu verlassen, selbst wenn das Metall rotglühend ist. Zum Vergleich: Sein Siedepunkt liegt bei erstaunlichen 3825 °C (6917 °F).

Wann Platinverlust zu einem echten Problem wird

Obwohl stabil, gibt es drei primäre Szenarien, in denen Platin-Masseverlust ein echter Faktor ist, der gemanagt werden muss.

### 1. Verdampfung im Vakuum

In Hochvakuumumgebungen gibt es keinen Luftdruck, um die Platinatome einzuschließen. Wenn das Metall nahe an seinen Schmelzpunkt erhitzt wird, beginnen Atome direkt von der Oberfläche zu verdampfen.

Dieses Prinzip wird absichtlich in industriellen Prozessen wie der Physikalischen Gasphasenabscheidung (PVD) verwendet, um ultradünne Platinschichten auf Elektronik und anderen Komponenten zu erzeugen.

### 2. Oxidations-Verflüchtigung in Luft

Dies ist der häufigste Mechanismus für Platinverlust in praktischen Anwendungen wie Labor-Tiegeln oder industriellen Sensoren, die in Luft betrieben werden.

Bei Temperaturen über etwa 900 °C (1650 °F) kann Platin mit Sauerstoff in der Luft reagieren und gasförmiges Platindioxid (PtO₂) bilden. Dieses Gas kann dann von der Oberfläche wegtransportiert werden, was zu einem allmählichen Materialverlust führt. Dies ist keine echte Verdampfung, sondern ein chemischer Transportprozess, der ein ähnliches Ergebnis hat.

### 3. Kontamination und Legierungsbildung

Der Kontakt mit bestimmten anderen Elementen bei hohen Temperaturen kann erhebliche Schäden verursachen. Elemente wie Silizium, Blei, Arsen oder Phosphor können Legierungen oder Eutektika mit Platin bilden.

Diese Legierungen haben viel niedrigere Schmelzpunkte als reines Platin, was zu einem schnellen Abbau oder einem katastrophalen Versagen der Komponente führen kann. Deshalb ist der Umgang mit Platin-Laborgeräten mit sauberen, nicht kontaminierenden Werkzeugen entscheidend.

Die praktischen Auswirkungen verstehen

Die Bedeutung der Platinverdampfung oder des Platinverlusts hängt vollständig von der Anwendung ab. Was in einem Kontext ein vernachlässigbarer Effekt ist, ist in einem anderen ein kritisches Versagen.

### Für Schmuck

Für Juweliere und Träger ist dies kein Problem. Die beim Löten und Gießen verwendeten Temperaturen werden nur für sehr kurze Zeiträume angewendet. Die Menge des verlorenen Platins ist winzig und hat keine praktischen Auswirkungen auf das Stück.

### Für Labor-Tiegel

Für Wissenschaftler, die Platintiegel für hochpräzise Analysen (wie die Thermogravimetrische Analyse, TGA) verwenden, ist dies ein wichtiger Faktor. Der langsame Massenverlust aufgrund von Oxidations-Verflüchtigung über viele Heizzyklen in einem Luftofen muss verfolgt und berücksichtigt werden, um genaue Messungen zu gewährleisten.

### Für Industriekatalysatoren

In Anwendungen wie Katalysatoren oder chemischen Prozessen können die hohen Betriebstemperaturen über die Lebensdauer des Platinkatalysators einen langsamen Abbau verursachen, teilweise durch dieselben Verflüchtigungsmechanismen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des spezifischen Mechanismus des Platinverlusts ist entscheidend, um ihn in Ihrer Anwendung zu managen.

- Wenn Ihr Hauptaugenmerk auf der Schmuckherstellung oder dem täglichen Tragen liegt: Sie können Platin als perfekt stabil betrachten, da jeder Materialverlust durch Routinearbeit oder Gebrauch praktisch Null ist.

- Wenn Sie Platin-Laborgeräte in Hochtemperaturluft verwenden: Beachten Sie, dass ein langsamer, stetiger Massenverlust durch Oxidation unvermeidlich ist und für genaue Ergebnisse in Ihr experimentelles Verfahren einbezogen werden muss.

- Wenn Sie in einer Hochvakuum-, Hochtemperaturumgebung arbeiten: Erkennen Sie, dass direkte Verdampfung ein reales Phänomen ist, das zur Beschichtung genutzt oder gemanagt werden muss, um unerwünschten Materialverlust zu verhindern.

Letztendlich ist die Beständigkeit von Platin gegen Verdampfung und chemischen Angriff genau das, was es zu einem unserer wertvollsten und langlebigsten Materialien macht.

Zusammenfassungstabelle:

| Bedingung | Mechanismus des Verlusts | Wichtiger Temperaturbereich | Praktische Auswirkung |

|---|---|---|---|

| Hochvakuum | Direkte Verdampfung | Nahe Schmelzpunkt (1768 °C) | Wird bei PVD-Beschichtung verwendet; kann Materialverlust verursachen |

| Luft-/Sauerstoffumgebung | Oxidations-Verflüchtigung (Bildet PtO₂ Gas) | Über ~900 °C | Allmählicher Massenverlust in Labortiegeln & Katalysatoren |

| Kontamination (z.B. Si, Pb) | Legierungsbildung/Eutektikum-Bildung | Variiert (senkt Schmelzpunkt) | Schneller Abbau oder Versagen von Komponenten |

| Normal-/Schmuckgebrauch | Vernachlässigbar | Standardtemperaturen | Kein praktischer Materialverlust |

Benötigen Sie Hochtemperaturlösungen für Ihr Labor?

Das Management des Verhaltens von Platin unter extremer Hitze ist entscheidend für die Genauigkeit und Langlebigkeit in Ihrem Labor. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich langlebiger Platintiegel und kundenspezifischer Hochtemperaturlösungen, die darauf ausgelegt sind, Materialverlust zu minimieren und präzise Ergebnisse zu gewährleisten.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Werkzeuge für Ihre spezifische Anwendung helfen. Kontaktieren Sie uns noch heute, um die Anforderungen Ihres Labors zu besprechen und zu erfahren, wie KINTEK die Zuverlässigkeit und Effizienz Ihrer Forschung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Vorteil des Ofenlötens? Erzielen Sie starke, saubere Verbindungen mit minimaler Verformung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung