Kurz gesagt, der Hauptvorteil des Ofenlötens ist seine Fähigkeit, starke, saubere und dimensionsstabile Verbindungen auf hochkontrollierte und wiederholbare Weise herzustellen. Durch das gleichmäßige Erhitzen ganzer Baugruppen in einer Schutzatmosphäre oder im Vakuum eignet es sich hervorragend zum Verbinden komplexer Geometrien, unterschiedlicher Materialien und mehrerer Verbindungen gleichzeitig, was es zu einer überlegenen Wahl für die hochpräzise und großvolumige Fertigung macht.

Die Herausforderung beim Metallfügen besteht nicht nur darin, zwei Teile miteinander zu verbinden, sondern dies ohne Beeinträchtigung der Integrität der Grundmaterialien, ohne das Einbringen von Verunreinigungen oder ohne hitzebedingte Verformung zu tun. Das Ofenlöten löst dies, indem es den Prozess in eine kontrollierte Kammer verlagert und so eine unvergleichliche Konsistenz, Sauberkeit und Designfreiheit gewährleistet.

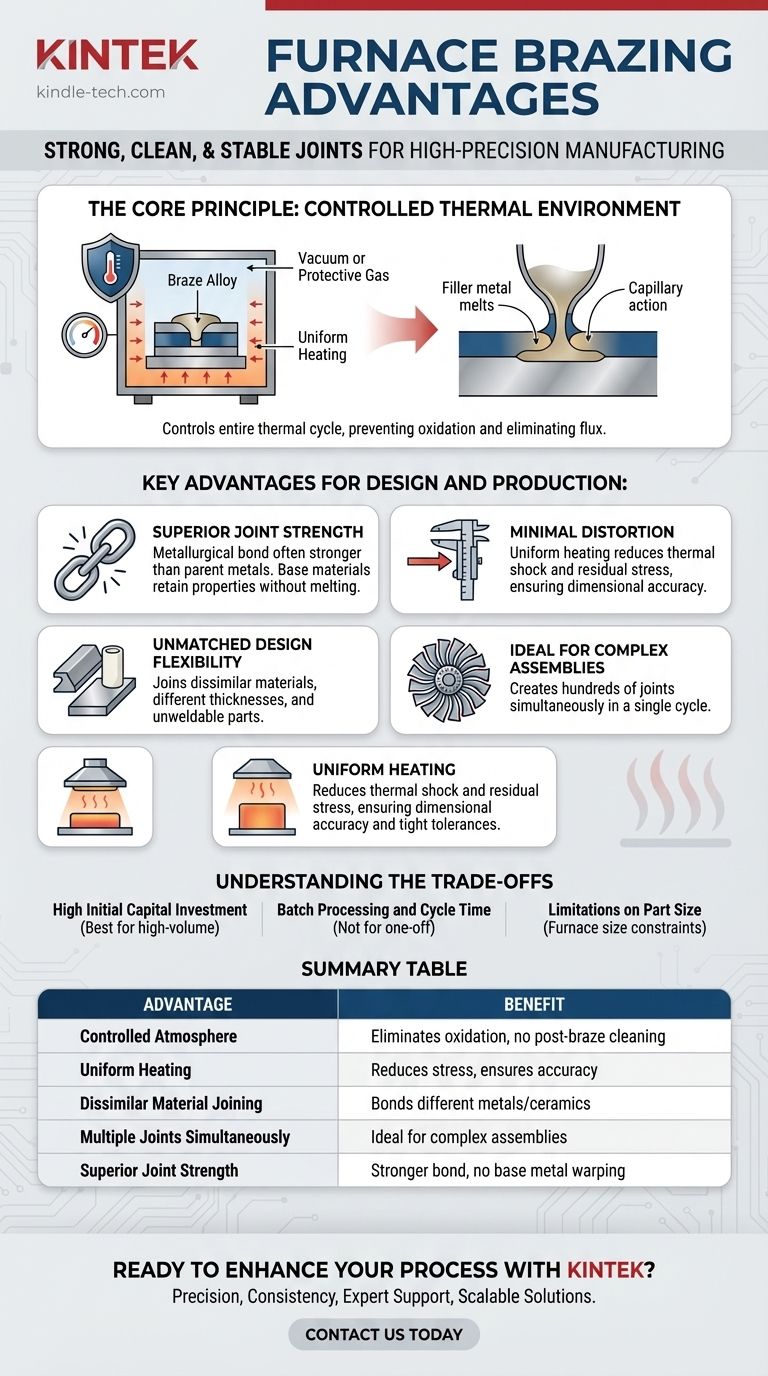

Das Kernprinzip: Eine kontrollierte thermische Umgebung

Das Ofenlöten verändert den Fügeprozess grundlegend, indem es jeden Aspekt des thermischen Zyklus kontrolliert. Diese Kontrolle ist die Quelle seiner bedeutendsten Vorteile.

Wie der Prozess funktioniert

Die Teile werden zunächst mit einem Füllmetall, einer sogenannten Hartlötlegierung, an den vorgesehenen Verbindungsstellen montiert. Die gesamte Baugruppe wird dann in einen Ofen geladen. Der Ofen wird abgedichtet und die Atmosphäre kontrolliert – entweder durch Erzeugen eines Vakuums oder durch Einleiten eines Schutzgases – bevor die Komponenten auf die Löttemperatur erhitzt werden. Das Füllmetall schmilzt und wird durch Kapillarwirkung in die Fugen gezogen, wodurch beim Abkühlen der Baugruppe eine starke Verbindung entsteht.

Eliminierung von Kontamination und Flussmittel

Die Schutzatmosphäre oder das Vakuum ist entscheidend, da es die Oxidation der Metalloberflächen während des Hochtemperaturzyklus verhindert. Dies eliminiert die Notwendigkeit chemischer Flussmittel, die bei anderen Lötverfahren oft zur Reinigung des Fugenbereichs erforderlich sind. Das Ergebnis ist eine außergewöhnlich saubere Verbindung, die wenig bis keine Nachreinigung erfordert, was Zeit spart und Prozessschritte reduziert.

Gewährleistung der Temperaturgleichmäßigkeit

Im Gegensatz zum Flammlöten oder Schweißen, wo Wärme lokal angewendet wird, erhitzt ein Ofen die gesamte Baugruppe gleichmäßig. Dieser langsame, gleichmäßige Heiz- und Kühlzyklus reduziert thermische Schocks und Eigenspannungen in den Teilen drastisch.

Wichtige Vorteile für Design und Produktion

Die kontrollierte Umgebung des Ofenlötens ermöglicht Fähigkeiten, die mit anderen Methoden schwierig oder unmöglich zu erreichen sind.

Überragende Verbindungsfestigkeit und Integrität

Das Ofenlöten erzeugt eine metallurgische Verbindung, die stärker sein kann als die Grundmetalle selbst. Da das Füllmetall einen niedrigeren Schmelzpunkt hat, werden die Grundmetalle niemals geschmolzen oder verformt. Dieser Prozess stellt sicher, dass die Grundmaterialien ihre ursprünglichen Eigenschaften behalten.

Minimale Verformung und Eigenspannung

Gleichmäßiges Erhitzen und Abkühlen ist der größte Vorteil für hochpräzise Arbeiten. Es stellt sicher, dass Baugruppen ihre Maßgenauigkeit und engen Toleranzen beibehalten. Dies macht das Ofenlöten zur idealen Methode für empfindliche Komponenten oder komplexe Baugruppen, bei denen jede Verformung zu einem Versagen führen würde.

Unübertroffene Designflexibilität

Ingenieure erhalten enorme Freiheit. Der Prozess ermöglicht das Verbinden unterschiedlicher Materialien (wie Kupfer mit Stahl oder sogar Metalle mit Keramiken), Teilen mit stark unterschiedlichen Dicken und Materialien, die als unschweißbar gelten.

Ideal für komplexe Baugruppen

Ein einziger Ofenzyklus kann eine Verbindung oder mehrere hundert Verbindungen gleichzeitig herstellen. Dies ermöglicht die Herstellung hochkomplexer Teile, wie Wärmetauscher oder Turbinenbaugruppen, deren Herstellung durch Schweißen oder andere Mittel unpraktisch wäre.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Ofenlöten keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Hohe anfängliche Kapitalinvestition

Öfen, insbesondere Hochvakuumsysteme, stellen erhebliche Vorlaufkosten dar. Der Prozess ist am wirtschaftlichsten, wenn er für die mittlere bis hohe Serienproduktion eingesetzt wird, wo die Kosten auf viele Teile amortisiert werden können.

Chargenverarbeitung und Zykluszeit

Das Ofenlöten ist ein Chargenprozess. Der gesamte Zyklus des Ladens, Evakuierens der Kammer, Erhitzens, Lötens und Abkühlens kann zeitintensiv sein. Obwohl effizient für viele Teile gleichzeitig, ist es nicht geeignet für Einzelaufträge oder schnelle Einzelstück-Prototypen, bei denen die Rüstzeit eine Rolle spielt.

Einschränkungen der Teilegröße

Die Größe der lötbaren Komponenten wird letztendlich durch die physikalischen Abmessungen der Ofeninnenkammer begrenzt.

Ist das Ofenlöten das Richtige für Ihre Anwendung?

Um festzustellen, ob das Ofenlöten die optimale Wahl ist, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Präzision liegt: Das Ofenlöten ist überlegen, um starke, saubere Verbindungen mit minimaler Verformung zu erzeugen, insbesondere für empfindliche oder hochtolerante Baugruppen.

- Wenn Ihr Hauptaugenmerk auf Designfreiheit liegt: Dieser Prozess eignet sich hervorragend zum Verbinden komplexer Geometrien, unterschiedlicher Materialien oder zum Erzeugen Hunderter von Verbindungen in einem einzigen Arbeitsgang.

- Wenn Ihr Hauptaugenmerk auf den Kosten der Großserienproduktion liegt: Das Ofenlöten bietet eine hervorragende Skaleneffizienz durch Reduzierung des Arbeitsaufwands, Eliminierung der Nachbearbeitung und Erhöhung des Durchsatzes bei der Chargenproduktion.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Reparaturen vor Ort liegt: Andere Methoden wie manuelles Flammlöten oder Schweißen können aufgrund der hohen Einrichtungskosten und des chargenorientierten Charakters des Ofenlötens praktischer und kostengünstiger sein.

Letztendlich ermöglicht das Ofenlöten Ingenieuren die Herstellung komplexer, hochintegrierter Komponenten in großem Maßstab auf eine Weise, die andere Fügeverfahren einfach nicht erreichen können.

Zusammenfassungstabelle:

| Vorteil | Nutzen |

|---|---|

| Kontrollierte Atmosphäre | Eliminiert Oxidation und Flussmittel, was zu außergewöhnlich sauberen Verbindungen ohne Nachreinigung führt. |

| Gleichmäßige Erwärmung | Reduziert thermische Schocks und Eigenspannungen, wodurch Maßgenauigkeit und enge Toleranzen gewährleistet werden. |

| Verbinden unterschiedlicher Materialien | Ermöglicht das Verbinden verschiedener Metalle und sogar Metalle mit Keramiken, was eine unübertroffene Designflexibilität bietet. |

| Mehrere Verbindungen gleichzeitig | Ideal für komplexe Baugruppen, ermöglicht die Herstellung Hunderter von Verbindungen in einem einzigen Ofenzyklus. |

| Überragende Verbindungsfestigkeit | Erzeugt eine metallurgische Verbindung, die stärker ist als die Grundmetalle, ohne die Grundmaterialien zu schmelzen oder zu verformen. |

Bereit, Ihren Fertigungsprozess mit Präzisions-Ofenlöten zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich hochleistungsfähiger Ofenlöt-Lösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie komplexe Geometrien, unterschiedliche Materialien verbinden oder eine Großserienproduktion mit minimaler Verformung anstreben, unsere Expertise stellt sicher, dass Sie jedes Mal starke, saubere und dimensionsstabile Verbindungen erzielen.

Warum KINTEK für Ihre Ofenlöt-Bedürfnisse wählen?

- Präzision und Konsistenz: Unsere Geräte liefern gleichmäßige Erwärmung und kontrollierte Atmosphären für wiederholbare, hochwertige Ergebnisse.

- Expertensupport: Unser Team bietet technische Beratung, um Ihren Lötprozess für maximale Effizienz und Teileintegrität zu optimieren.

- Skalierbare Lösungen: Von der mittleren bis zur hohen Serienproduktion bieten wir Systeme, die mit Ihren Fertigungsanforderungen wachsen.

Lassen Sie sich nicht von der Verbindungsqualität oder Designbeschränkungen bei Ihren Projekten aufhalten. Kontaktieren Sie uns noch heute, um zu erfahren, wie die Ofenlöt-Lösungen von KINTEK Ihren Metallfügeprozess transformieren und eine unübertroffene Leistung für Ihr Labor oder Ihre Produktionsstätte liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung