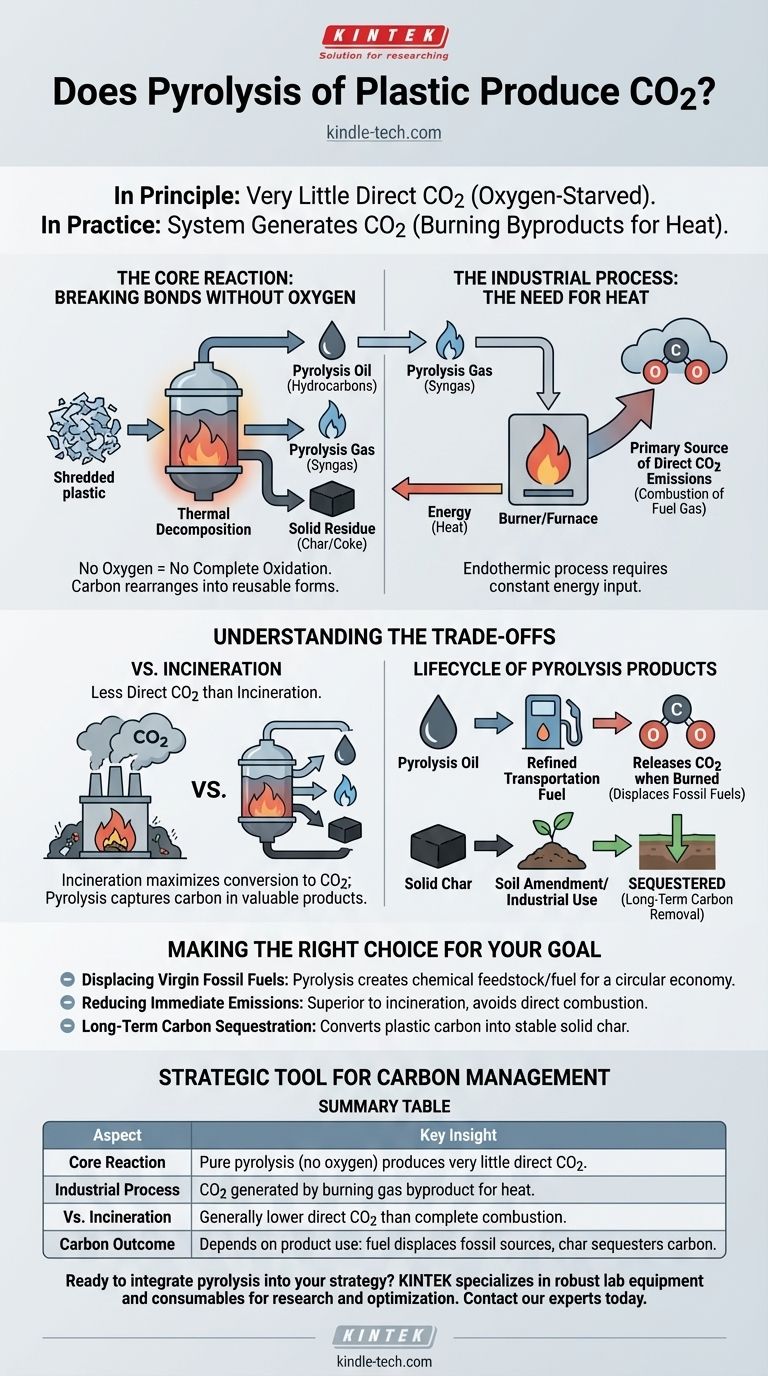

Im Prinzip produziert die reine Kunststoffpyrolyse sehr wenig direktes CO2. Dies liegt daran, dass der Prozess das Erhitzen von Kunststoffabfällen in einer Umgebung mit wenig bis gar keinem Sauerstoff beinhaltet. In der Praxis erzeugt ein komplettes Kunststoffpyrolyse-System jedoch CO2, hauptsächlich durch die Verbrennung seiner eigenen gasförmigen Nebenprodukte, um die Reaktion anzutreiben.

Die entscheidende Unterscheidung liegt zwischen der chemischen Kernreaktion und der Industrieanlage als Ganzes. Während die sauerstoffarme Pyrolyse-Reaktion selbst die CO2-Bildung minimiert, wird die für den Betrieb des Prozesses benötigte Energie typischerweise durch die Verbrennung von Nebenprodukten erzeugt, was die Hauptquelle der CO2-Emissionen ist.

Die Reaktion vs. die Anlage: Zwei Emissionsquellen

Um das Umweltprofil der Kunststoffpyrolyse zu verstehen, muss man die chemische Kernveränderung von den technischen Realitäten einer funktionierenden Anlage trennen.

Die Kernreaktion: Bindungen ohne Sauerstoff aufbrechen

Pyrolyse ist ein Prozess der thermischen Zersetzung. Anstatt den Kunststoff zu verbrennen (was Sauerstoff erfordert), wird intensive Hitze verwendet, um die langen Polymerketten in kleinere, wertvollere Moleküle aufzubrechen.

Ohne ausreichenden Sauerstoff können die Kohlenstoffatome im Kunststoff nicht vollständig zu Kohlendioxid (CO2) oxidieren. Stattdessen ordnen sie sich neu an, um drei primäre Produkte zu bilden:

- Pyrolyseöl: Eine flüssige Mischung verschiedener Kohlenwasserstoffe, ähnlich Rohöl.

- Pyrolysegas (Synthesegas): Eine Mischung aus brennbaren Gasen wie Wasserstoff, Methan und Kohlenmonoxid.

- Fester Rückstand (Koks/Kohle): Ein fester, kohlenstoffreicher Stoff.

Der Industrieprozess: Der Bedarf an Wärme

Die Pyrolyse-Reaktion ist endotherm, was bedeutet, dass sie einen konstanten Input an erheblicher Energie benötigt, um die hohen Temperaturen aufrechtzuerhalten, die zum Abbau des Kunststoffs erforderlich sind.

Die wirtschaftlichste Methode zur Wärmezufuhr ist die Verwendung eines Teils des während des Prozesses erzeugten Pyrolysegases. Dieses Gas wird zu einem Brenner oder Ofen zurückgeleitet, um den Hauptreaktor zu heizen. Wenn dieses Brenngas verbrannt wird, reagieren seine kohlenstoffhaltigen Komponenten (wie Methan und Kohlenmonoxid) mit Sauerstoff aus der Luft, setzen ihre Energie frei und produzieren CO2. Dies ist die Hauptquelle direkter CO2-Emissionen einer Pyrolyseanlage.

Die Kompromisse verstehen

Keine Technologie ist eine perfekte Lösung. Der Wert der Pyrolyse liegt darin, wie sie sich im Vergleich zu Alternativen verhält und wie ihre Produkte verwendet werden.

Pyrolyse vs. Verbrennung

Im Vergleich zur Verbrennung (Verbrennen von Kunststoff zur Energiegewinnung) setzt die Pyrolyse in der Anlage im Allgemeinen weniger CO2 frei. Der gesamte Zweck der Verbrennung ist die vollständige Verbrennung von Abfällen in einer sauerstoffreichen Umgebung, was die sofortige Umwandlung des Kohlenstoffs des Kunststoffs in CO2 maximiert. Die Pyrolyse hingegen zielt darauf ab, diesen Kohlenstoff in Form eines wiederverwendbaren Öls oder eines stabilen festen Kokses zu binden.

Der Lebenszyklus von Pyrolyseprodukten

Der letztendliche CO2-Fußabdruck hängt davon ab, was mit den Endprodukten geschieht.

Wenn das Pyrolyseöl raffiniert und als Transportkraftstoff verwendet wird, wird der darin enthaltene Kohlenstoff als CO2 freigesetzt, wenn dieser Kraftstoff schließlich verbrannt wird. Der Vorteil ist jedoch die Verdrängung fossiler Brennstoffe, die sonst aus dem Boden gewonnen worden wären.

Wenn der feste Koks als Bodenverbesserungsmittel (Biokohle) oder für andere industrielle Zwecke verwendet wird, wird dieser Kohlenstoff effektiv gebunden und bleibt so über lange Zeiträume aus der Atmosphäre fern. Dies stellt einen echten Weg zur Kohlenstoffentfernung dar.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Kunststoffpyrolyse erfordert Klarheit über das angestrebte Umweltergebnis.

- Wenn Ihr Hauptaugenmerk auf der Verdrängung von neuen fossilen Brennstoffen liegt: Pyrolyse ist ein leistungsstarkes Werkzeug zur Umwandlung von Kunststoffabfällen in einen chemischen Rohstoff oder Brennstoff, wodurch eine kreislauforientiertere Wirtschaft entsteht.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung unmittelbarer Emissionen aus der Abfallwirtschaft liegt: Pyrolyse ist der Verbrennung in der Regel überlegen, da sie die direkte, vollständige Verbrennung von Kunststoff zu atmosphärischem CO2 vermeidet.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Kohlenstoffbindung liegt: Der Prozess bietet einen einzigartigen Vorteil, indem er einen erheblichen Teil des Kohlenstoffs des Kunststoffs in einen stabilen, festen Koks umwandelt, der gespeichert werden kann.

Letztendlich bietet die Betrachtung der Kunststoffpyrolyse nicht als emissionsfreies Allheilmittel, sondern als strategisches Werkzeug für das Kohlenstoffmanagement und die Ressourcenrückgewinnung den klarsten Weg nach vorn.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Kernreaktion | Reine Pyrolyse (ohne Sauerstoff) produziert sehr wenig direktes CO2, indem sie Kunststoff in Öl, Gas und Koks zerlegt. |

| Industrieprozess | CO2 wird durch die Verbrennung des eigenen Gas-Nebenprodukts des Prozesses erzeugt, um die energieintensive Reaktion anzutreiben. |

| Vs. Verbrennung | Pyrolyse vermeidet die vollständige, sofortige Verbrennung von Kunststoff, was im Allgemeinen zu geringeren direkten CO2-Emissionen führt. |

| Kohlenstoffbilanz | Hängt von der Produktnutzung ab: Öl verdrängt fossile Brennstoffe; stabiler Koks kann Kohlenstoff langfristig binden. |

Bereit, Pyrolyse in Ihre Abfallwirtschafts- oder Ressourcenrückgewinnungsstrategie zu integrieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, um Sie bei der Erforschung, Entwicklung und Optimierung von Pyrolyseprozessen zu unterstützen. Ob Sie ein Forscher sind, der sich auf die Kohlenstoffbindung konzentriert, oder ein Ingenieur, der eine Kreislaufwirtschaftslösung entwickelt, unsere Werkzeuge können Ihre Ziele für ein effizientes und nachhaltiges Kunststoffabfallmanagement unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihr Labor zum Erfolg ausstatten kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Was sind die Merkmale der Gleit-, Einsink- und Rollbewegungsmodi von Schüttgütern? Optimieren Sie Ihren Drehprozess

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion