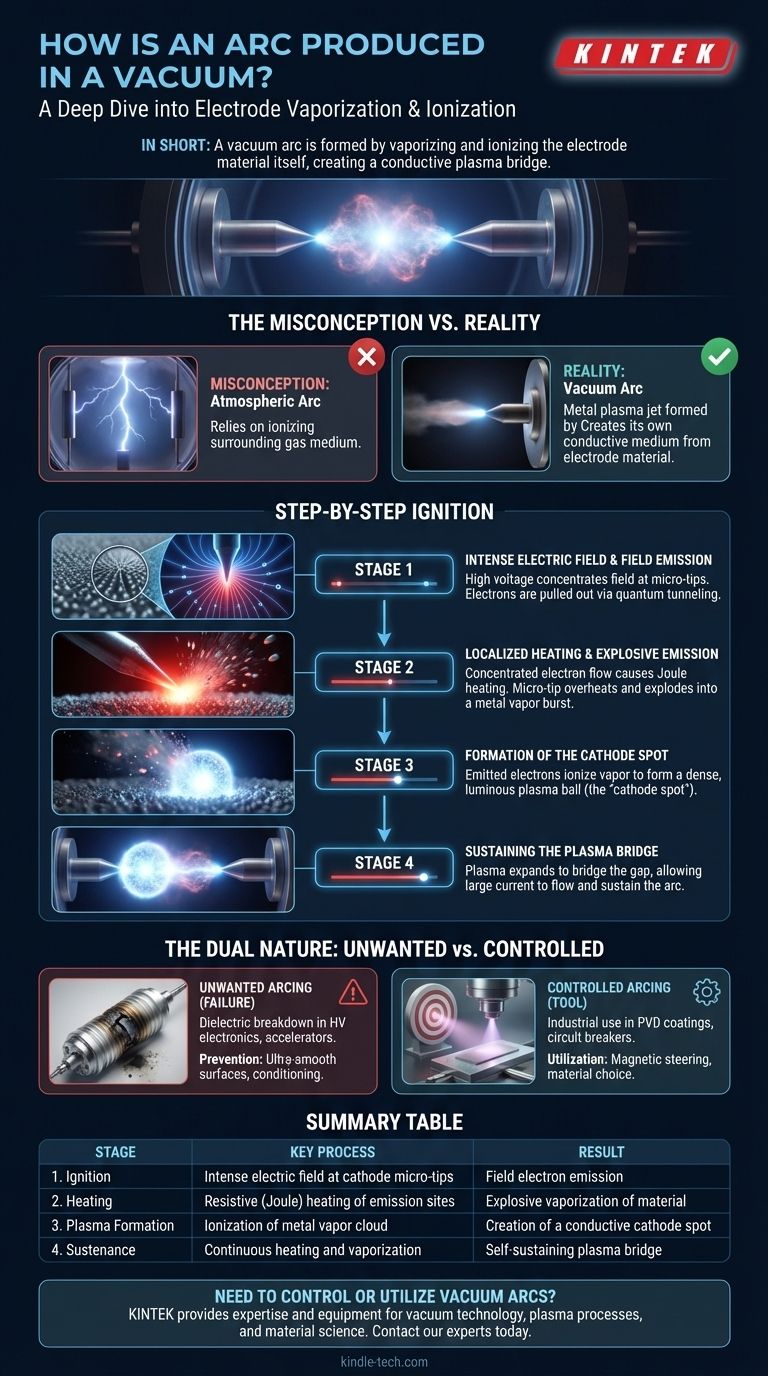

Kurz gesagt, ein Vakuumlichtbogen entsteht durch die Verdampfung und Ionisierung des Elektrodenmaterials selbst. Da im Vakuum kein gasförmiges Medium zur Ionisierung vorhanden ist, zieht ein ausreichend hohes elektrisches Feld zwischen zwei Elektroden Elektronen von der Kathodenoberfläche ab, was dazu führt, dass mikroskopisch kleine Punkte explosionsartig überhitzen und verdampfen. Dies erzeugt eine kleine, dichte Wolke aus Metallplasma, die als leitende Brücke wirkt, wodurch ein großer Stromfluss ermöglicht und der Lichtbogen aufrechterhalten wird.

Ein häufiges Missverständnis ist, dass ein perfektes Vakuum keinen Strom leiten kann. In Wirklichkeit umgeht ein Vakuumlichtbogen die Notwendigkeit eines Gases, indem er sein eigenes leitfähiges Medium erzeugt – einen Plasmastrahl, der aus dem Elektrodenmaterial gebildet wird und durch intensive Feldemission ausgelöst wird.

Das Missverständnis: Warum ein „perfektes“ Vakuum trotzdem Lichtbögen bildet

Ingenieure, die an atmosphärische Bedingungen gewöhnt sind, denken beim Lichtbogen oft an den Durchschlag eines Gases, wie z. B. Luft. Im Vakuum ist diese Intuition irreführend. Der Mechanismus ist völlig anders und hängt von den Elektroden selbst ab.

Das Fehlen von Ionen im Gas

Bei einem normalen Lichtbogen (wie einem Blitz) ist das elektrische Feld stark genug, um Elektronen aus Gasmolekülen herauszureißen und einen leitenden Pfad aus ionisiertem Gas zu erzeugen. In einem Hochvakuum gibt es praktisch keine Gasmoleküle, die ionisiert werden könnten, sodass dieser Prozess nicht stattfinden kann.

Die Elektroden werden zum Brennstoff

Anstatt ein umgebendes Gas zu verwenden, nutzt ein Vakuumlichtbogen das feste (oder flüssige) Metall der Elektroden als Ausgangsmaterial für sein leitfähiges Plasma. Der Lichtbogen ist im Wesentlichen ein selbsterhaltender Strahl aus verdampftem und ionisiertem Metall.

Die schrittweise Zündung eines Vakuumlichtbogens

Die Bildung eines Vakuumlichtbogens ist ein schneller, explosiver Vorgang, der in verschiedenen physikalischen Stufen abläuft. Alles beginnt an der Oberfläche der negativen Elektrode, der Kathode.

Stufe 1: Intensives elektrisches Feld und Feldemission

Selbst hochglanzpolierte Oberflächen weisen mikroskopische Unregelmäßigkeiten auf – winzige Spitzen und Fäden. Eine angelegte Spannung erzeugt ein elektrisches Feld, das sich an diesen scharfen Spitzen intensiv konzentriert.

Wenn das lokale elektrische Feld extrem hoch wird (in der Größenordnung von Milliarden Volt pro Meter), kann es Elektronen durch einen quantenmechanischen Prozess, der als Feldelektronenemission bezeichnet wird, direkt aus dem Kathodenmaterial ziehen.

Stufe 2: Lokalisierte Erwärmung und explosive Emission

Die feldemittierten Elektronen fließen in einem hochkonzentrierten Strahl durch den mikroskopischen Vorsprung. Diese intensive Stromdichte verursacht eine schnelle, lokalisierte ohmsche Erwärmung (Joule-Erwärmung).

Innerhalb von Nanosekunden erhitzt sich die Spitze des Mikro-Vorsprungs auf seinen Siedepunkt und explodiert, wodurch ein Ausstoß von neutralem Metalldampf und Elektronen in den Vakuumspalt freigesetzt wird. Dieser Prozess wird als explosive Elektronenemission bezeichnet.

Stufe 3: Bildung des Kathodenflecks

Die emittierten Elektronen ionisieren sofort die neu erzeugte Wolke aus Metalldampf und bilden einen winzigen, extrem dichten und leuchtenden Plasmaball. Dies ist der Kathodenfleck.

Der Kathodenfleck ist der Motor des Vakuumlichtbogens. Er bewegt sich schnell und unregelmäßig über die Kathodenoberfläche, hinterlässt eine Spur mikroskopischer Krater und liefert kontinuierlich das verdampfte Material, das zur Aufrechterhaltung des Lichtbogens erforderlich ist.

Stufe 4: Aufrechterhaltung der Plasma-Brücke

Dieses Plasma ist ein ausgezeichneter elektrischer Leiter. Es dehnt sich aus, um den Spalt zwischen Kathode und Anode zu überbrücken, und stellt einen Pfad für einen großen Lichtbogenstrom her.

Der Fluss dieses Stroms heizt die Kathode weiter auf, erzeugt neue Kathodenflecken und gewährleistet eine kontinuierliche Versorgung mit Metallplasma. Solange die Stromquelle genügend Strom liefern kann, ist der Lichtbogen selbsterhaltend.

Die Abwägungen verstehen: Die Doppelrolle von Vakuumlichtbögen

Das Verständnis dieses Prozesses ist von entscheidender Bedeutung, da das Lichtbogenverhalten im Vakuum je nach Kontext entweder ein katastrophaler Ausfallmodus oder ein hoch nützliches industrielles Werkzeug ist.

Unerwünschte Lichtbögen: Das Durchschlagsproblem

In der Hochspannungselektronik, Teilchenbeschleunigern und Satellitensystemen wird Vakuum als Isolator verwendet. Unkontrollierte Lichtbögen stellen einen dielektrischen Durchschlag dar, der durch Kurzschließen des Systems katastrophale Schäden an Komponenten verursachen kann. Die Vermeidung erfordert ultrafeine Oberflächenveredelung, sorgfältige Materialauswahl und einen Prozess namens „Konditionierung“, um potenzielle Emissionsstellen abzubrennen.

Kontrollierte Lichtbögen: Das industrielle Werkzeug

Umgekehrt sind einige Technologien darauf ausgelegt, diesen Effekt zu nutzen. In Vakuum-Leistungsschaltern (Hochspannungs-Trennschaltern) wird absichtlich ein Lichtbogen erzeugt, um enorme Ströme zu unterbrechen. Der Lichtbogen wird dann schnell gelöscht, wenn sich die Kontakte trennen, wodurch der Stromkreis sicher unterbrochen wird.

Bei der Lichtbogen-PVD (Physical Vapor Deposition) wird ein kontrollierter Lichtbogen verwendet, um ein Kathodenmaterial (wie Titan) zu verdampfen und hochleistungsfähige Hartbeschichtungen (wie TiN) auf Werkzeuge und Komponenten aufzutragen. Der Kathodenfleck wird mit Magnetfeldern gesteuert, um eine gleichmäßige Erosion und Beschichtung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zum Vakuumlichtbogen hängt vollständig davon ab, ob Sie ihn verhindern oder nutzen möchten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung eines Durchschlags liegt: Ihr Ziel ist es, die Feldemission zu unterdrücken, indem Sie glatte Elektroden konstruieren, Materialien mit hohem Austrittsarbeiten auswählen und ultrareine, kontaminationsfreie Oberflächen gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Nutzung des Lichtbogens liegt (z. B. für Beschichtungen): Ihr Ziel ist es, eine stabile Lichtbogenzündung zu fördern und die Bewegung des Kathodenflecks durch spezifische Kathodenmaterialien, optimierte Stromstärken und externe Magnetfelder zu steuern.

Letztendlich geht es bei der Beherrschung des Verhaltens eines Vakuumlichtbogens darum, die Bedingungen an der Kathodenoberfläche zu kontrollieren.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Ergebnis |

|---|---|---|

| 1. Zündung | Intensives elektrisches Feld an Kathodenspitzen | Feldelektronenemission |

| 2. Erwärmung | Ohmsche (Joule-) Erwärmung der Emissionsstellen | Explosive Verdampfung des Elektrodenmaterials |

| 3. Plasma-Bildung | Ionisation der Metalldampfwolke | Erzeugung eines leitfähigen Kathodenflecks |

| 4. Aufrechterhaltung | Kontinuierliche Erwärmung und Verdampfung | Selbsterhaltende Plasma-Brücke für den Lichtbogenstrom |

Möchten Sie Vakuumlichtbögen in Ihrem Labor kontrollieren oder nutzen?

Ob Ihr Ziel darin besteht, den dielektrischen Durchschlag in Hochspannungssystemen zu verhindern oder einen stabilen Lichtbogen für eine präzise Beschichtungsabscheidung zu nutzen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Forschung und Produktion zu unterstützen. Als Spezialist für Laborgeräte und Verbrauchsmaterialien bieten wir Lösungen für Vakuumtechnologie, Plasmaverfahren und materialwissenschaftliche Anwendungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, eine präzise Kontrolle über Ihre Vakuumprozesse zu erlangen und die Fähigkeiten Ihres Labors zu verbessern.

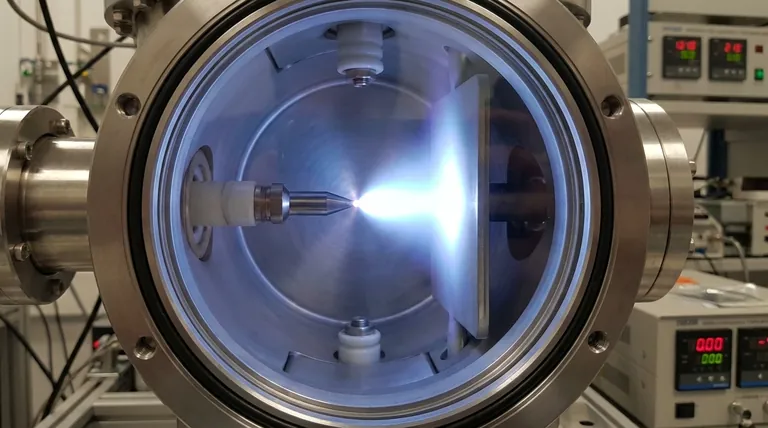

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen