Im Kern ist die Herstellung eines Keramikstabs ein mehrstufiger Prozess der Pulvermetallurgie. Er beginnt mit dem Mischen feiner Keramikpulver mit Bindemitteln, um eine verarbeitbare Masse zu bilden, die dann geformt, in einem Prozess namens Sintern bei extremen Temperaturen erhitzt wird, um die Partikel zu verschmelzen, und oft durch Präzisionsschleifen fertiggestellt wird, um die Endspezifikationen zu erfüllen.

Die wichtigste Erkenntnis ist, dass Keramikstäbe nicht wie Metall geschmolzen und gegossen werden; sie werden aus einem Pulver geformt und gebrannt. Dieser grundlegende Unterschied erklärt ihre einzigartigen Eigenschaften, einschließlich Hochtemperaturstabilität, extremer Härte, inhärenter Sprödigkeit und der Fertigungsherausforderungen in Bezug auf Schrumpfung und Maßtoleranz.

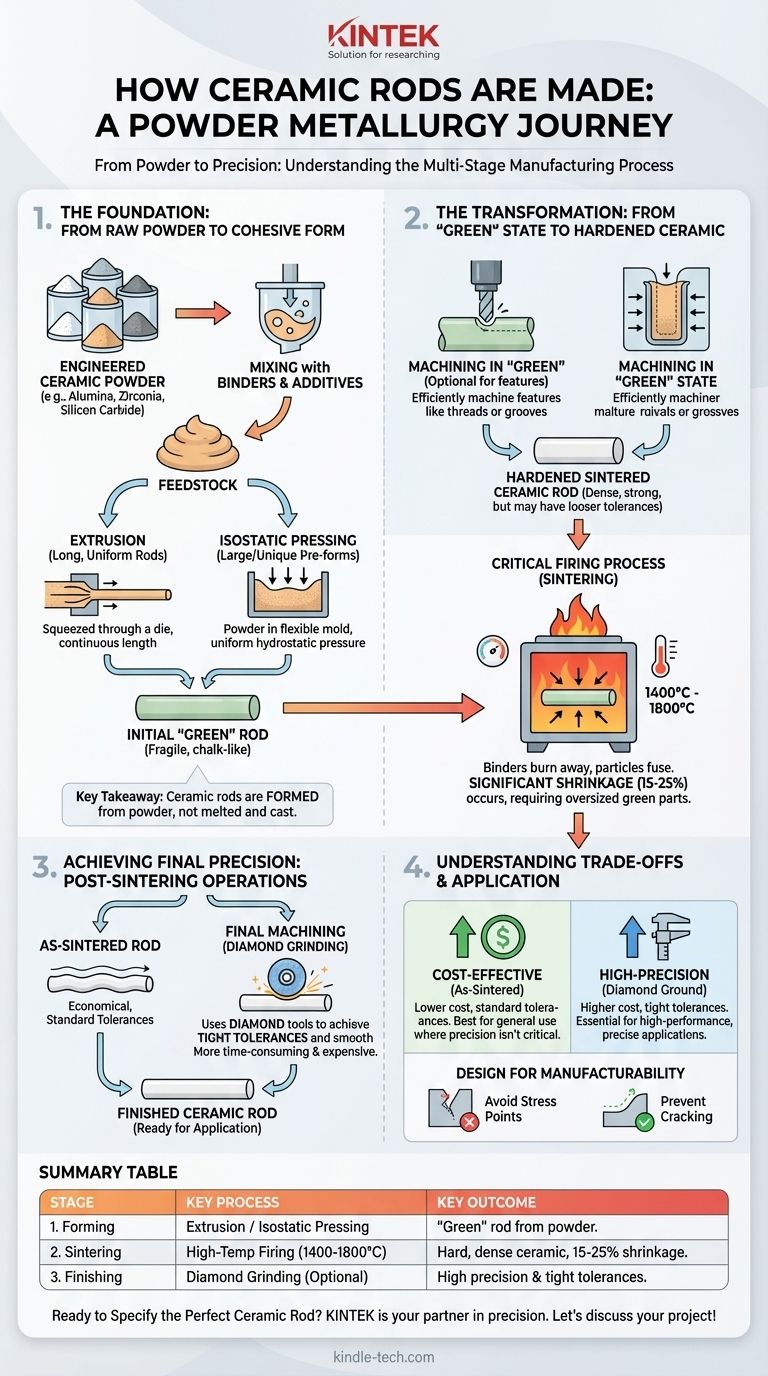

Die Grundlage: Vom Rohpulver zur zusammenhängenden Form

Die endgültigen Eigenschaften eines Keramikstabs werden lange bevor er überhaupt in einen Ofen gelangt, bestimmt. Der Prozess beginnt mit der sorgfältigen Auswahl und Aufbereitung der Rohmaterialien.

Beginn mit den richtigen Zutaten

Der Prozess beginnt mit einem hochreinen, technischen Keramikpulver, wie Aluminiumoxid (Aluminiumoxid), Zirkonoxid (Zirkoniumdioxid) oder Siliziumkarbid. Die Partikelgröße, -verteilung und Reinheit dieses Ausgangspulvers sind kritische Variablen, die die Dichte, Festigkeit und die endgültige Qualität des Stabs direkt beeinflussen.

Erstellung einer verarbeitbaren Masse

Das trockene Pulver wird mit verschiedenen organischen Zusatzstoffen gemischt, darunter ein Bindemittel, um die Partikel zusammenzuhalten, ein Weichmacher für die Flexibilität und andere Mittel. Dies verwandelt das Pulver in eine homogene, teigartige Konsistenz, die als Rohlingmasse (Feedstock) bekannt ist und für den Formgebungsprozess unerlässlich ist.

Die beiden primären Formgebungsverfahren

Sobald die Rohlingmasse vorbereitet ist, muss sie in ihre anfängliche „Stabform“ gebracht werden. Die beiden gängigsten Methoden sind Extrusion und isostatisches Pressen.

- Extrusion: Zur Herstellung langer Stäbe mit gleichmäßigem Querschnitt ist die Extrusion die effizienteste Methode. Die Rohlingmasse wird durch eine Düsenöffnung gepresst, ähnlich wie Zahnpasta aus einer Tube, um eine kontinuierliche Länge der gewünschten Form zu erzeugen.

- Isostatisches Pressen: Für Stäbe mit größerem Durchmesser oder einzigartige Vorkörper wird das Kaltisostatische Pressen (CIP) verwendet. Das Keramikpulver (mit minimalen Bindemitteln) wird in eine flexible Form gegeben, die dann einem enormen, gleichmäßigen hydrostatischen Druck ausgesetzt wird. Dies verdichtet das Pulver zu einem festen, dichten Vorkörper.

Die Transformation: Vom „Grünling“ zum gehärteten Keramik

Der geformte Stab ist noch keine echte Keramik. Er existiert in einem zerbrechlichen, kreideartigen Zustand, bekannt als „Grünling“ (green state). Die nächsten Schritte verwandeln diesen Grünling in eine harte, dichte technische Keramik.

Bearbeitung im „Grünzustand“

Wenn der endgültige Stab Merkmale wie Gewinde, Stufen oder Nuten erfordert, ist es weitaus effizienter und wirtschaftlicher, diese zu bearbeiten, solange das Teil noch in seinem weichen Grünzustand ist. Dies geschieht mit herkömmlichen Werkzeugen, wobei jedoch aufgrund der Zerbrechlichkeit des Materials große Sorgfalt erforderlich ist.

Der kritische Brennprozess (Sintern)

Dies ist der wichtigste Schritt. Der Grünling wird in einen Hochtemperaturofen gestellt und auf eine präzise Temperatur erhitzt, typischerweise zwischen 1400 °C und 1800 °C. Diese Temperatur liegt unterhalb des Schmelzpunkts des Materials.

Während des Sinterns brennen die Bindemittel ab, und die Keramikpartikel verschmelzen an ihren Kontaktpunkten miteinander. Das Teil verdichtet sich, wodurch Porosität beseitigt wird und es sich in eine extrem harte und feste Komponente verwandelt.

Die Herausforderung der Schrumpfung

Ein definierendes Merkmal des Sinterns ist die Schrumpfung. Während sich das Teil verdichtet, schrumpft es erheblich und gleichmäßig – oft um 15 % bis 25 %. Ingenieure müssen diese Schrumpfung präzise berechnen und kompensieren, indem sie den Grünling überdimensioniert herstellen. Unvorhersehbare Schrumpfung ist der Hauptgrund dafür, dass gesinterte Teile lockerere Maßtoleranzen aufweisen.

Erreichen der endgültigen Präzision: Nachbearbeitungsvorgänge

Obwohl das Sintern die gewünschte Härte und thermische Eigenschaften erzeugt, führt es selten zu einem Teil mit perfekter Maßhaltigkeit.

Warum eine Endbearbeitung notwendig ist

Leichte Verformungen oder Maßabweichungen durch den Sinterprozess führen dazu, dass gesinterte Stäbe möglicherweise nicht die engen Toleranzen erfüllen, die für viele technische Anwendungen erforderlich sind. Um hohe Präzision zu erreichen, ist eine abschließende Bearbeitungsstufe erforderlich.

Die Kunst des Diamantschleifens

Sobald die Keramik gebrannt ist, gehört sie zu den härtesten verfügbaren Materialien. Sie kann nur effektiv mit einem noch härteren Material bearbeitet werden: Diamant.

Die Nachbearbeitung nach dem Sintern umfasst langsames, präzises Diamantschleifen. Dieser Prozess kann extrem enge Toleranzen und sehr glatte Oberflächengüten erzielen, ist jedoch erheblich zeitaufwändiger und teurer als die Grünbearbeitung.

Die Abwägungen verstehen

Der Herstellungsprozess bestimmt direkt die Kompromisse zwischen Kosten und Leistung, die Sie bei der Spezifikation eines Keramikstabs berücksichtigen müssen.

Kosten vs. Präzision

Es besteht ein direkter und steiler Zusammenhang zwischen Toleranz und Kosten. Ein „gesinterter“ Stab mit Standardtoleranzen ist die wirtschaftlichste Option. Die Anforderung einer Nachbearbeitung durch Diamantschleifen, um eine enge Toleranz zu erreichen, kann die Endteilkosten leicht vervielfachen.

Inhärente Sprödigkeit

Der pulverbasierte Prozess kann mikroskopisch kleine Poren oder Korngrenzen im Material hinterlassen. Diese winzigen, unvermeidbaren Unvollkommenheiten wirken als Spannungskonzentrationspunkte, was der grundlegende Grund dafür ist, dass Keramiken unter Zug- oder Stoßbelastungen plötzlich versagen und spröde sind, im Gegensatz zu duktilen Metallen.

Konstruktion für die Fertigbarkeit (DFM)

Das Verständnis dieses Prozesses ermöglicht ein besseres Design. Vermeiden Sie scharfe Innenkanten, die Spannungspunkte erzeugen. Gestalten Sie mit allmählichen Dickenänderungen, um Rissbildung während des Sinterns zu verhindern. Am wichtigsten ist, enge Toleranzen nur dort anzugeben, wo sie funktional erforderlich sind, um Kosten zu kontrollieren.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Wahl der Fertigungsspezifikationen sollte vollständig von den Anforderungen Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für den allgemeinen Gebrauch liegt: Spezifizieren Sie einen extrudierten, „gesinterten“ Stab und konstruieren Sie Ihre Baugruppe so, dass sie Standardmaßtoleranzen aufnehmen kann.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und engen Toleranzen liegt: Sie müssen das Diamantschleifen nach dem Sintern spezifizieren, und Ihr Budget muss die erheblichen Kosten- und Vorlaufzeitsteigerungen widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie (Gewinde, Nuten) liegt: Stellen Sie sicher, dass diese Merkmale für die „Grünbearbeitung“ spezifiziert werden, um Kosten zu minimieren, arbeiten Sie jedoch mit dem Hersteller zusammen, um die Schrumpfung beim Sintern in Ihrem Design angemessen zu berücksichtigen.

Indem Sie verstehen, wie ein Keramikstab hergestellt wird, können Sie intelligentere Designentscheidungen treffen, effektivere Spezifikationen erstellen und die Leistung Ihrer Endkomponente besser vorhersagen.

Zusammenfassungstabelle:

| Fertigungsstufe | Schlüsselprozess | Wichtigstes Ergebnis |

|---|---|---|

| 1. Formgebung | Extrusion oder Isostatisches Pressen | Erzeugt die anfängliche „Grünling“-Stabform aus der Pulverrohmasse. |

| 2. Sintern | Hochtemperaturbrand (1400°C - 1800°C) | Verschmilzt Partikel und erzeugt eine harte, dichte Keramik (15-25 % Schrumpfung). |

| 3. Fertigstellung | Diamantschleifen (falls erforderlich) | Erreicht endgültige, hochpräzise Abmessungen und enge Toleranzen. |

| Wichtigster Kompromiss | Gesintert vs. Geschliffen | Kosteneffizient vs. Hochpräzise |

Bereit, den perfekten Keramikstab für Ihre Anwendung zu spezifizieren?

Das Verständnis des Herstellungsprozesses ist der erste Schritt zur Auswahl der richtigen Komponente. Ob Sie einen kostengünstigen gesinterten Stab oder eine hochpräzise geschliffene Komponente benötigen, KINTEK ist Ihr Partner für Präzision.

Wir sind spezialisiert auf die Lieferung von Laborgeräten und Verbrauchsmaterialien, einschließlich Hochleistungskeramikkomponenten, die auf Ihre genauen Bedürfnisse zugeschnitten sind. Unsere Experten helfen Ihnen, die Kompromisse zwischen Kosten und Präzision zu navigieren, um eine optimale Leistung für Ihre spezifische Anwendung zu gewährleisten – von Wärmemanagementsystemen bis hin zu Umgebungen mit hohem Verschleiß.

Lassen Sie uns die Anforderungen Ihres Projekts besprechen und die effizienteste Fertigungslösung finden.

Kontaktieren Sie noch heute unsere Keramikexperten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess