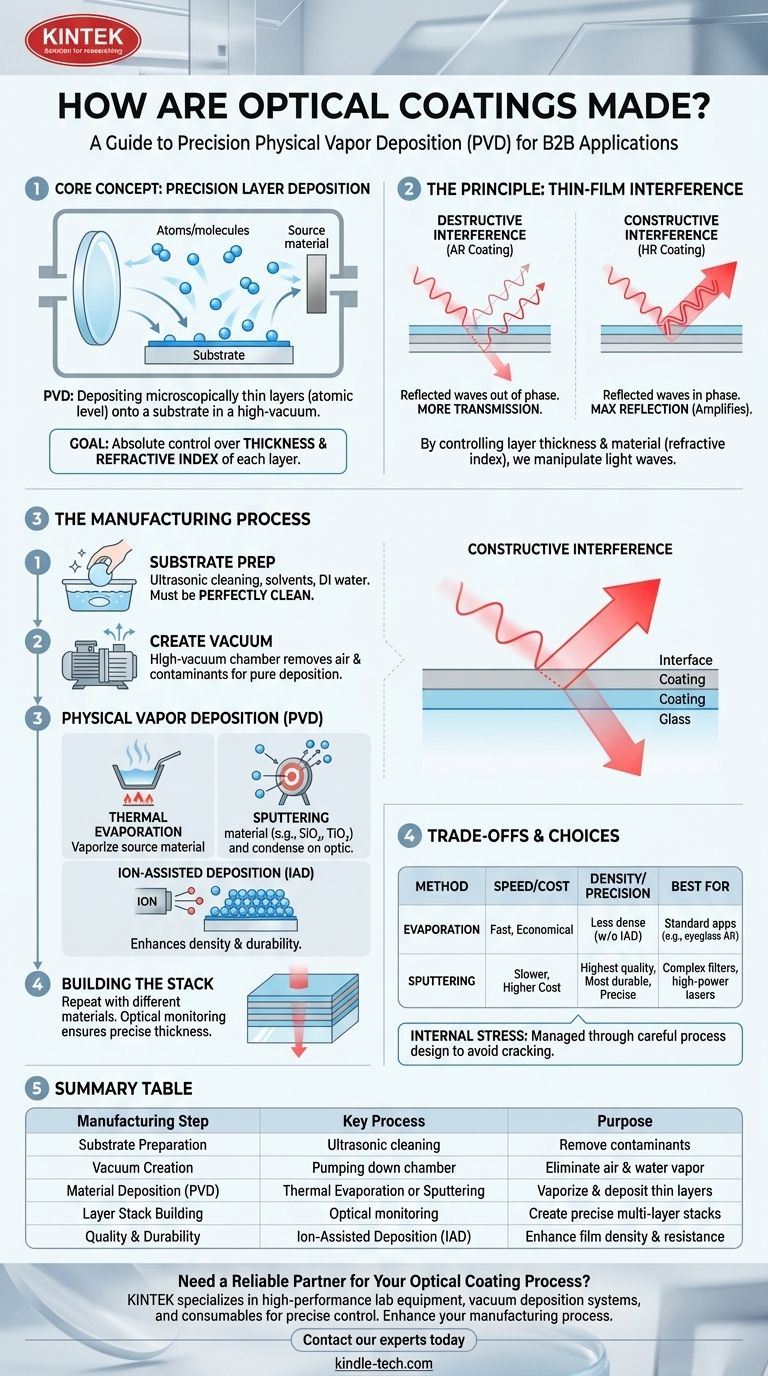

Im Kern wird eine optische Beschichtung hergestellt, indem mikroskopisch dünne Schichten spezifischer Materialien auf eine optische Oberfläche, wie eine Linse oder einen Spiegel, abgeschieden werden. Dieser Prozess, bekannt als physikalische Gasphasenabscheidung (PVD), findet in einer Hochvakuumkammer statt, wo Materialien verdampft und dann auf dem Substrat kondensieren dürfen, wodurch eine Beschichtung Schicht für Schicht aufgebaut wird. Die Leistung der Beschichtung wird durch die Erstellung eines präzisen Stapels mehrerer Schichten bestimmt, von denen jede eine andere Dicke und einen anderen Brechungsindex aufweist.

Der gesamte Herstellungsprozess für optische Beschichtungen ist darauf ausgelegt, ein grundlegendes Ziel zu erreichen: absolute Kontrolle über die Dicke und den Brechungsindex jeder Schicht in einem Mehrschichtstapel. Diese Präzision ermöglicht es der Beschichtung, Lichtwellen durch das Prinzip der Dünnschichtinterferenz zu manipulieren.

Das Prinzip: Warum Schichten wichtig sind

Bevor man den Herstellungsprozess versteht, ist es entscheidend, seinen Zweck zu verstehen. Optische Beschichtungen nutzen die Wellennatur des Lichts gegen sich selbst.

Die Rolle der Dünnschichtinterferenz

Wenn Licht auf eine beschichtete Oberfläche trifft, wird ein Teil davon von der Oberseite der Beschichtung reflektiert, und ein Teil dringt in die Beschichtung ein und wird von nachfolgenden Schichten oder dem Substrat selbst reflektiert.

Ziel ist es, die Phase dieser reflektierten Lichtwellen zu steuern. Durch die präzise Gestaltung der Dicke und des Materials (Brechungsindex) jeder Schicht können wir bewirken, dass die reflektierten Wellen miteinander interferieren.

Destruktive vs. konstruktive Interferenz

Für eine Antireflexionsbeschichtung (AR-Beschichtung) sind die Schichten so konzipiert, dass die reflektierten Wellen phasenverschoben sind, wodurch sie sich gegenseitig aufheben. Dies ist destruktive Interferenz, und sie führt dazu, dass mehr Licht durch die Optik übertragen wird.

Für eine hochreflektierende (HR) Spiegelbeschichtung sind die Schichten so konzipiert, dass die reflektierten Wellen perfekt in Phase sind. Dies ist konstruktive Interferenz, die die Reflexion auf nahezu 100 % verstärkt.

Der Prozess: In der Vakuumkammer

Die Herstellung von Schichten, die oft nur wenige Nanometer dick sind, erfordert eine extrem kontrollierte Umgebung, frei von Verunreinigungen. Deshalb werden alle fortschrittlichen optischen Beschichtungen in einer Hochvakuumkammer durchgeführt.

Schritt 1: Substratvorbereitung

Die optischen Komponenten (Substrate) müssen perfekt sauber sein. Jeder mikroskopische Staub, Öl oder Rückstand würde einen Defekt in der Beschichtung verursachen, der zum Versagen führen würde. Der Reinigungsprozess ist ein mehrstufiger Vorgang, der Ultraschallbäder, Lösungsmittel und deionisiertes Wasser umfasst.

Schritt 2: Erzeugen des Vakuums

Die sauberen Substrate werden in eine Kammer geladen, die dann auf ein Hochvakuum abgepumpt wird. Dadurch werden Luft und Wasserdampf entfernt, die sonst die Beschichtungsmaterialien verunreinigen und den Abscheidungsprozess stören würden.

Schritt 3: Physikalische Gasphasenabscheidung (PVD)

Dies ist das Herzstück des Prozesses. Ein Ausgangsmaterial – typischerweise ein Metalloxid oder -fluorid wie Siliziumdioxid (SiO₂) oder Titandioxid (TiO₂) – wird verdampft. Die verdampften Moleküle bewegen sich geradlinig durch das Vakuum und kondensieren auf den relativ kühlen Oberflächen der Optiken.

Es gibt zwei primäre Methoden zur Verdampfung des Ausgangsmaterials:

Thermische Verdampfung

Das Ausgangsmaterial wird in einen Tiegel gegeben und erhitzt, bis es verdampft. Dies wird oft durch eine Ionenquelle (Ionenunterstützte Abscheidung oder IAD) verstärkt, die das Substrat mit energiereichen Ionen bombardiert. Dies verdichtet die kondensierenden Moleküle stärker und erzeugt eine dichtere und haltbarere Beschichtung.

Sputtern

Ein Target aus dem Ausgangsmaterial wird mit hochenergetischen Ionen (normalerweise Argon) bombardiert. Dieser Beschuss schlägt physikalisch Atome vom Target ab, die dann auf das Substrat "gesputtert" werden. Das Sputtern erzeugt extrem dichte, gleichmäßige und haltbare Filme mit einem hohen Grad an Präzision.

Schritt 4: Aufbau des Stapels

Um eine Hochleistungsbeschichtung zu erzeugen, wird der Prozess mit verschiedenen Materialien wiederholt. Eine Schicht eines Materials mit niedrigem Brechungsindex könnte abgeschieden werden, gefolgt von einer Schicht eines Materials mit hohem Brechungsindex.

Ein optisches Überwachungssystem misst das Licht, das während der Abscheidung durch die Optik reflektiert oder übertragen wird. Dies ermöglicht es dem System, die Abscheidungsquelle genau in dem Moment abzuschalten, in dem die Schicht ihre Zieldicke erreicht, wodurch extreme Präzision gewährleistet wird.

Die Kompromisse verstehen

Die Wahl der Abscheidungsmethode beinhaltet einen direkten Kompromiss zwischen Leistung, Haltbarkeit und Kosten. Kein einzelner Prozess ist perfekt für jede Anwendung.

Verdampfung: Geschwindigkeit vs. Dichte

Verdampfung ist im Allgemeinen schneller und kostengünstiger als Sputtern, wodurch sie für viele Anwendungen geeignet ist. Ohne Ionenunterstützung können die resultierenden Filme jedoch weniger dicht und anfälliger für Umwelteinflüsse wie Feuchtigkeit sein.

Sputtern: Präzision vs. Kosten

Sputtern erzeugt die hochwertigsten, haltbarsten und reproduzierbarsten Beschichtungen. Seine langsame, kontrollierte Natur ist ideal für komplexe Filter oder Hochleistungslaseroptiken. Diese Präzision und Haltbarkeit gehen zu Lasten längerer Zykluszeiten und höherer Gerätekosten.

Innere Spannung

Beim Abscheiden von Schichten kann sich mechanische Spannung innerhalb der Beschichtung aufbauen. Zu viel Spannung kann dazu führen, dass die Beschichtung reißt oder sich vom Substrat ablöst, ein kritischer Fehlerfall, der durch sorgfältiges Prozessdesign gemanagt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Herstellungsmethode ist direkt an den beabsichtigten Verwendungszweck der Optik gebunden. Das Verständnis dieser Verbindung ist der Schlüssel zur Spezifikation des richtigen Produkts.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung liegt (z. B. ein komplexer Filter oder eine verlustarme AR-Beschichtung): Sputtern ist aufgrund seiner außergewöhnlichen Schichtpräzision und Dichte oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit in rauen Umgebungen liegt (z. B. Außen- oder Militäroptiken): Ionenunterstützte Abscheidung oder Sputtern liefert die dichten, harten Filme, die erforderlich sind, um Abrieb und Umweltveränderungen zu widerstehen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Standardanwendungen liegt (z. B. einfache Brillen-AR): Thermische Verdampfung bietet eine zuverlässige und wirtschaftliche Lösung, die die erforderlichen Leistungskriterien erfüllt.

Letztendlich ist die Fähigkeit, diese komplexen, unsichtbaren Strukturen präzise herzustellen, das, was ein einfaches Stück Glas in eine Hochleistungsoptik verwandelt.

Zusammenfassungstabelle:

| Herstellungsschritt | Schlüsselprozess | Zweck |

|---|---|---|

| Substratvorbereitung | Ultraschallreinigung mit Lösungsmitteln | Entfernung von Verunreinigungen für eine fehlerfreie Beschichtung |

| Vakuumerzeugung | Abpumpen der Kammer | Entfernung von Luft und Wasserdampf für eine reine Abscheidung |

| Materialabscheidung (PVD) | Thermische Verdampfung oder Sputtern | Verdampfung und Abscheidung dünner Materialschichten |

| Schichtstapelaufbau | Optische Überwachung und wiederholte Abscheidung | Erstellung präziser Mehrschichtstapel für Interferenz |

| Qualität & Haltbarkeit | Ionenunterstützte Abscheidung (IAD) | Verbesserung der Filmdichte und Umweltbeständigkeit |

Benötigen Sie einen zuverlässigen Partner für Ihren optischen Beschichtungsprozess?

Präzisionsoptische Beschichtungen erfordern spezielle Ausrüstung und Fachkenntnisse. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Vakuumbeschichtungssystemen und Verbrauchsmaterialien, die für die Herstellung haltbarer Antireflex-, Hochreflex- und Filterbeschichtungen unerlässlich sind. Ob Sie Laseroptiken, Verbraucherlinsen oder komplexe optische Filter entwickeln, unsere Lösungen gewährleisten die präzise Kontrolle über Dicke und Brechungsindex, die Ihre Anwendung erfordert.

Lassen Sie uns Ihnen helfen, überragende optische Leistung und Haltbarkeit zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Beschichtungsherausforderungen zu besprechen und zu erfahren, wie unsere zuverlässige Ausrüstung Ihren Herstellungsprozess verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Automatische Vakuum-Heißpresse mit Touchscreen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist das Prinzip des reaktiven Sputterns? Erstellen Sie Hochleistungs-Keramikbeschichtungen

- Was ist der Unterschied zwischen oxidierenden und reduzierenden Umgebungen? Wichtige Erkenntnisse für chemische Reaktionen

- Was ist Deposition in der Umweltchemie? Wie Luftverschmutzung Ökosysteme schädigt

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Was sind die Auswirkungen des Magnetronsputterns? Erzielen Sie hochwertige, langlebige Dünnschichten für Ihr Labor