Dünnschichten sind eine grundlegende Technologie, die verwendet wird, um der Oberfläche eines Materials neue Eigenschaften zu verleihen, ohne dessen zugrunde liegende Struktur zu verändern. Ihre Anwendungen sind unglaublich vielfältig und reichen von Schutzbeschichtungen, die Korrosion und Verschleiß an Werkzeugen verhindern, über die fortschrittlichen elektronischen Schichten in Halbleitern, Solarzellen und Touchscreens bis hin zu optischen Filmen, die Brillen und Linsen entspiegelnde Eigenschaften verleihen.

Der Kernwert der Dünnschichttechnologie liegt in ihrer Fähigkeit, die Oberflächeneigenschaften eines Objekts präzise zu gestalten. Durch das Aufbringen einer oder mehrerer atomarer Schichten können Sie steuern, wie ein Material mit Licht, Elektrizität, Wärme und seiner Umgebung interagiert, und so eine Leistung freisetzen, die das Volumenmaterial allein niemals erreichen könnte.

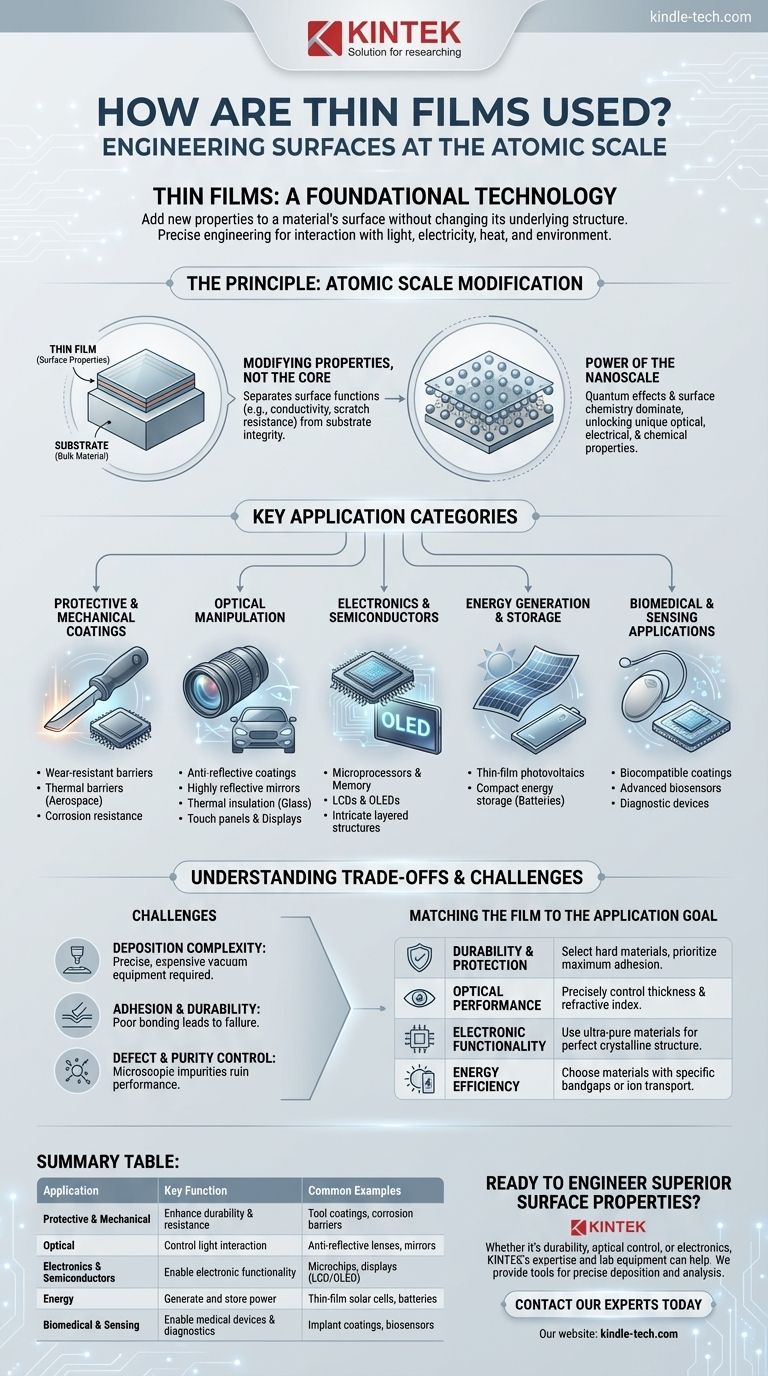

Das Prinzip: Oberflächentechnik auf atomarer Ebene

Um die Vielseitigkeit von Dünnschichten zu verstehen, müssen Sie zunächst die Kernprinzipien erfassen, die sie so effektiv machen. Es geht nicht einfach darum, eine dünne Farbschicht aufzutragen; es geht darum, Materie auf nahezu atomarer Ebene zu manipulieren.

Eigenschaften modifizieren, nicht das Kernmaterial

Der grundlegende Vorteil einer Dünnschicht besteht darin, dass sie die Oberflächeneigenschaften eines Objekts von seinen Volumeneigenschaften trennt.

Dies ermöglicht es Ingenieuren, ein Substratmaterial aufgrund seiner strukturellen Integrität, seines Gewichts oder seiner Kosten (wie Glas, Kunststoff oder Metall) zu wählen und dann eine Dünnschicht hinzuzufügen, um völlig andere Oberflächenfunktionen, wie elektrische Leitfähigkeit oder Kratzfestigkeit, bereitzustellen.

Die Kraft der Nanoskala

Wenn Materialien zu Filmen reduziert werden, die nur wenige Atome dick sind, ändert sich ihr Verhalten.

Das hohe Oberflächen-Volumen-Verhältnis bedeutet, dass Quanteneffekte und Oberflächenchemie dominieren. Diese Verschiebung ermöglicht es Dünnschichten, einzigartige optische, elektrische und chemische Eigenschaften zu besitzen, die sich stark von denen desselben Materials in größerer Form unterscheiden.

Erklärung der wichtigsten Anwendungskategorien

Die Anwendungsfälle für Dünnschichten erstrecken sich über nahezu jede moderne Industrie. Wir können sie basierend auf ihrer Hauptfunktion in mehrere Hauptkategorien einteilen.

Schutz- und mechanische Beschichtungen

Dies ist eine der häufigsten Anwendungen, die auf die Verbesserung der Haltbarkeit abzielt.

Dünnschichten bilden harte, verschleißfeste Barrieren auf Schneidwerkzeugen und Industriekomponenten. Sie werden auch als thermische Barrieren in der Luft- und Raumfahrt eingesetzt und bieten kritischen Korrosionsschutz für alles, von der Mikroelektronik bis zur Architektur.

Optische Manipulation

Dünnschichten sind unerlässlich, um den Lichtfluss zu steuern.

Sie werden verwendet, um entspiegelnde Beschichtungen auf ophthalmischen Linsen und Kameraoptiken zu erzeugen, hochreflektierende Spiegel herzustellen, eine Wärmedämmung auf Architekturglas zu bieten und Touchpanels sowie Head-up-Displays in Fahrzeugen zu ermöglichen.

Elektronik und Halbleiter

Die gesamte digitale Welt basiert auf Dünnschichttechnologie.

Dünnschichten werden verwendet, um die komplexen, geschichteten Strukturen abzuscheiden, die Mikroprozessoren, Speicherchips und andere Halbleiterbauelemente bilden. Sie sind auch die aktiven Komponenten in Flüssigkristallanzeigen (LCDs) und organischen Leuchtdioden (OLEDs).

Energieerzeugung und -speicherung

Dünnschichten sind entscheidend für die Weiterentwicklung der sauberen Energietechnologie.

Dünnschicht-Photovoltaikzellen sind eine leichte und flexible Alternative zu herkömmlichen Silizium-Solarzellen. Ebenso bieten Dünnschichtbatterien neue Möglichkeiten für die kompakte Energiespeicherung in tragbaren Elektronikgeräten und anderen Geräten.

Biomedizinische und Sensoranwendungen

Die Präzision von Dünnschichten macht sie ideal für empfindliche medizinische Geräte.

Sie werden verwendet, um biokompatible Beschichtungen auf Implantaten zu erzeugen und bilden die Grundlage für fortschrittliche Biosensoren und plasmonische Geräte, die in der Diagnostik und Forschung eingesetzt werden.

Verständnis der Kompromisse und Herausforderungen

Obwohl unglaublich leistungsfähig, ist die Anwendung von Dünnschichten nicht ohne Herausforderungen. Der Prozess erfordert Präzision und ein tiefes Verständnis der Materialwissenschaft.

Komplexität der Abscheidung

Das Aufbringen eines gleichmäßigen Films, der nur wenige Atome dick ist, ist ein hochtechnischer Prozess.

Methoden wie die chemische oder physikalische Gasphasenabscheidung erfordern spezielle, teure Vakuumausrüstung und eine präzise Kontrolle über Temperatur, Druck und Ausgangsmaterialien.

Haftung und Haltbarkeit

Eine Dünnschicht ist nur dann wirksam, wenn sie perfekt mit dem darunter liegenden Material verbunden bleibt.

Eine schlechte Haftung kann dazu führen, dass sich der Film ablöst, reißt oder abblättert, wodurch seine Vorteile vollständig zunichte gemacht werden. Die Sicherstellung einer starken, dauerhaften Verbindung zwischen dem Film und dem Substrat ist eine kritische technische Herausforderung.

Defekt- und Reinheitskontrolle

In Anwendungen wie Halbleitern oder optischen Beschichtungen kann selbst ein mikroskopischer Defekt oder eine Verunreinigung die Leistung des Geräts beeinträchtigen.

Die Aufrechterhaltung einer ultrareinen Umgebung und das Erreichen einer perfekten Gleichmäßigkeit über die gesamte Oberfläche ist unerlässlich und wird mit zunehmender Größe der Oberflächen immer schwieriger.

Anpassung des Films an das Anwendungsziel

Die richtige Dünnschichtstrategie hängt vollständig von Ihrem Endziel ab. Die Materialwahl, Dicke und Abscheidungsmethode müssen sorgfältig ausgewählt werden, um die gewünschte Oberflächeneigenschaft zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schutz liegt: Wählen Sie harte Materialien wie Nitride oder diamantähnlichen Kohlenstoff und priorisieren Sie einen Abscheidungsprozess, der maximale Haftung am Substrat gewährleistet.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Kontrollieren Sie die Filmdicke präzise und wählen Sie Materialien basierend auf ihrem Brechungsindex, um zu steuern, wie Licht reflektiert, übertragen oder absorbiert wird.

- Wenn Ihr Hauptaugenmerk auf elektronischer Funktionalität liegt: Verwenden Sie hochreine Materialien und Abscheidungsmethoden, die eine perfekte Kristallstruktur für eine zuverlässige Halbleiterleistung erzeugen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Wählen Sie Materialien mit spezifischen Bandlücken zur Absorption von Photonen in Solarzellen oder Materialien, die den Ionentransport für Batterien erleichtern.

Letztendlich ermöglichen uns Dünnschichten, Materialien von Grund auf neu zu entwerfen und zu bauen, wodurch ein Leistungsniveau freigesetzt wird, das für nahezu alle modernen technologischen Innovationen von zentraler Bedeutung ist.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselfunktion | Häufige Beispiele |

|---|---|---|

| Schutz & Mechanik | Verbesserung der Haltbarkeit & Beständigkeit | Werkzeugbeschichtungen, Korrosionsbarrieren |

| Optik | Steuerung der Lichtwechselwirkung | Entspiegelte Linsen, Spiegel |

| Elektronik & Halbleiter | Ermöglichen elektronischer Funktionalität | Mikrochips, Displays (LCD/OLED) |

| Energie | Erzeugung und Speicherung von Energie | Dünnschicht-Solarzellen, Batterien |

| Biomedizin & Sensorik | Ermöglichen medizinischer Geräte & Diagnostik | Implantatbeschichtungen, Biosensoren |

Bereit, überlegene Oberflächeneigenschaften zu entwickeln?

Ob Ihr Projekt verbesserte Haltbarkeit, präzise optische Kontrolle oder fortschrittliche elektronische Funktionalität erfordert, die Expertise von KINTEK in Dünnschichttechnologie und Laborausrüstung kann Ihnen dabei helfen, dies zu erreichen. Wir sind spezialisiert auf die Bereitstellung der notwendigen Werkzeuge und Verbrauchsmaterialien für präzise Abscheidung und Analyse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Dünnschichtanwendungsbedürfnisse Ihres Labors unterstützen und Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Vorteile der physikalischen Gasphasenabscheidung? Erreichen Sie überlegene Härte und langlebige Beschichtungen

- Ist CVD oder HPHT besser? Ihr Leitfaden zur Auswahl des richtigen im Labor gezüchteten Diamanten

- Wie misst man die Dicke einer Schicht? Ein Leitfaden zu optischen vs. Kontaktmethoden

- Welche Arten von einwandigen Kohlenstoffnanoröhren gibt es? Erklärung von Armchair-, Zigzag- und Chiral-Strukturen

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Warum hochreine Aluminium- und Zirkoniumpellets für CVD-Vorläufer verwenden? Gewährleisten Sie 99,99 % Reinheit für makellose Beschichtungen

- Was ist Sputtern in der physikalischen Gasphasenabscheidung? Ein Leitfaden zur Beschichtung dünner Schichten auf atomarer Ebene

- Was ist die Dicke einer Folie? Ein Leitfaden zur 1-mm-Schwelle und zu Maßeinheiten