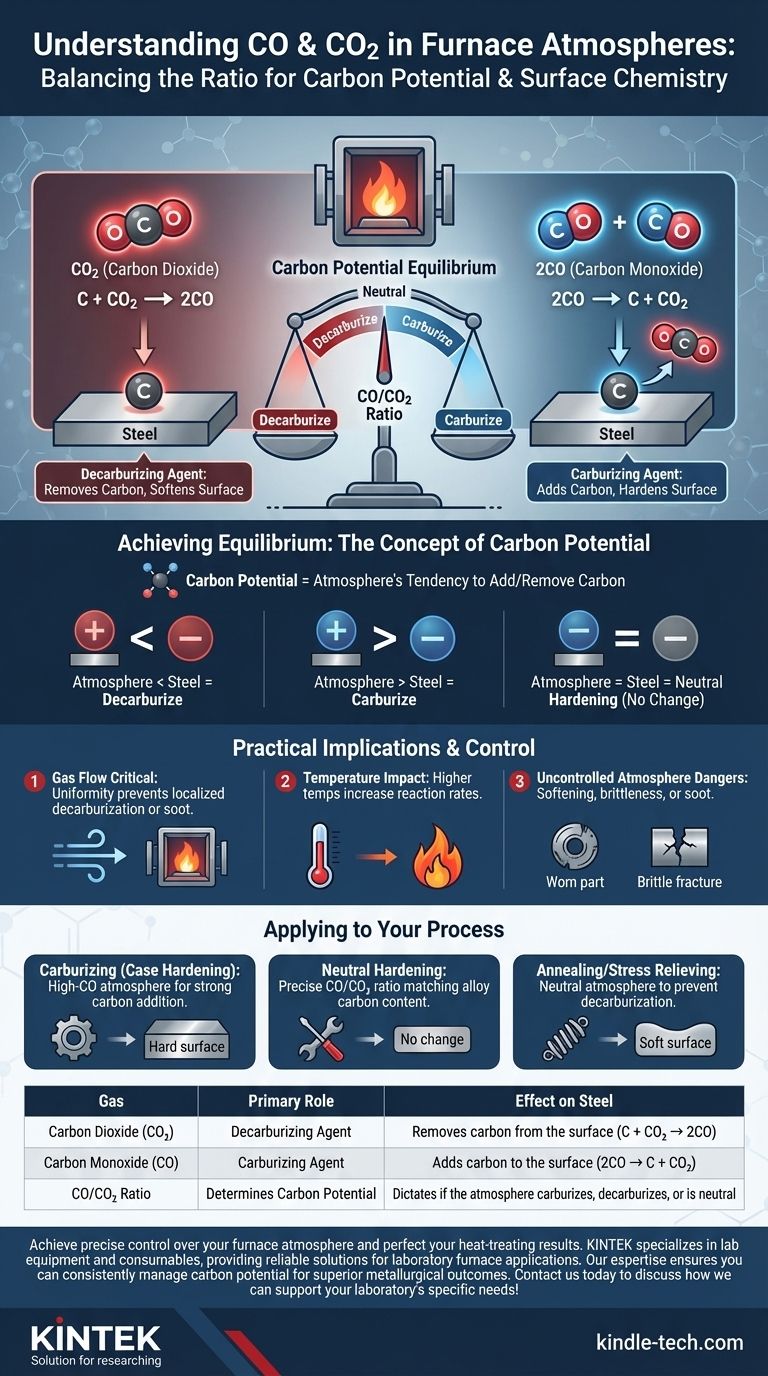

In Ofenatmosphären existieren Kohlendioxid (CO2) und Kohlenmonoxid (CO) in einer kritischen, reversiblen chemischen Reaktion, die die Oberflächenchemie des bearbeiteten Materials bestimmt. CO2 wirkt als entkohlender Agent, indem es mit dem Kohlenstoff auf der Oberfläche eines Teils reagiert und diesen entfernt, während CO als aufkohlender Agent wirken kann, indem es Kohlenstoff darauf ablagert.

Die Kernfunktion, die es zu verstehen gilt, ist nicht die Anwesenheit von CO2 oder CO, sondern ihr Verhältnis. Dieses Verhältnis bestimmt das „Kohlenstoffpotenzial“ der Atmosphäre – ihre Tendenz, dem wärmebehandelten Stahl Kohlenstoff hinzuzufügen, Kohlenstoff zu entfernen oder neutral zu bleiben.

Die Kernchemische Reaktion: Ein Balanceakt

Die Wechselwirkung zwischen CO, CO2 und dem Kohlenstoff (C) im Stahl ist ein dynamisches Gleichgewicht. Die Richtung der Reaktion bestimmt die endgültigen Eigenschaften der Komponente.

Die Rolle von Kohlendioxid (CO2): Der entkohlende Agent

Kohlendioxid ist in diesem Zusammenhang ein oxidierendes Gas. Es versucht aktiv, mit dem auf der Stahloberfläche vorhandenen Kohlenstoff zu reagieren.

Diese Reaktion, C + CO2 → 2CO, entzieht dem Material effektiv Kohlenstoffatome und bildet zwei Moleküle Kohlenmonoxid. Wenn dieser Prozess unkontrolliert abläuft, wird er als Entkohlung bezeichnet und kann die Oberfläche eines Teils weich hinterlassen, sodass es die Härteanforderungen nicht erfüllt.

Die Rolle von Kohlenmonoxid (CO): Der aufkohlende Agent

Kohlenmonoxid ist das Produkt der entkohlenden Reaktion, kann aber auch die Kohlenstoffquelle sein.

Unter den richtigen Bedingungen von Temperatur und Druck kann sich die Reaktion umkehren: 2CO → C + CO2. Bei diesem Prozess zerfällt CO, lagert ein Kohlenstoffatom auf der Stahloberfläche ab und setzt ein Molekül Kohlendioxid frei. Dies ist die Aufkohlung, ein Prozess, der zur Erzeugung einer harten, verschleißfesten Oberflächenschicht (Randschichthärten) verwendet wird.

Erreichen des Gleichgewichts: Das Konzept des Kohlenstoffpotenzials

Die Ofenatmosphäre versucht ständig, einen Gleichgewichtszustand zu erreichen, der auf der Konzentration dieser Gase und der Temperatur basiert. Dieser Gleichgewichtspunkt ist das Kohlenstoffpotenzial.

Wenn das Kohlenstoffpotenzial der Atmosphäre höher ist als der Kohlenstoffgehalt des Stahls, versucht die Atmosphäre, das Teil aufzukohlen.

Umgekehrt, wenn das Kohlenstoffpotenzial der Atmosphäre niedriger ist als das des Stahls, entkohlt sie das Teil. Bei der Neutralhärtung besteht das Ziel darin, das Potenzial der Atmosphäre genau an den Kohlenstoffgehalt des Stahls anzupassen, sodass keine Veränderung eintritt.

Verständnis der praktischen Auswirkungen

Die Kontrolle des CO/CO2-Verhältnisses ist einer der kritischsten Aspekte der modernen Wärmebehandlung. Ein Versäumnis, dieses Gleichgewicht zu steuern, kann zu verschrotteten Teilen und inkonsistenter Qualität führen.

Warum der Gasfluss entscheidend ist

Wie in den Referenzen angegeben, ist die Steuerung des Gasflusses unerlässlich. Ein konstanter und gleichmäßiger Fluss stellt sicher, dass das CO/CO2-Verhältnis während der gesamten Ofenkammer stabil bleibt.

Ohne richtigen Fluss können lokale Bereiche entstehen, in denen CO2 verbraucht oder CO konzentriert wird. Dies führt zu ungleichmäßiger Randschichttiefe oder Bereichen der Entkohlung am selben Teil.

Die Auswirkung der Temperatur

Die Temperatur ist der Katalysator für diese Reaktionen. Höhere Temperaturen erhöhen die Geschwindigkeit, mit der Kohlenstoff übertragen werden kann, dramatisch.

Deshalb ist eine präzise Steuerung sowohl der Ofentemperatur als auch der Gaszusammensetzung erforderlich. Eine geringfügige Änderung einer Variablen kann die Auswirkung der anderen vollständig verändern.

Die Gefahr einer unkontrollierten Atmosphäre

Eine Atmosphäre, die versehentlich entkohlt, erweicht die Oberfläche von Bauteilen, was zu vorzeitigem Versagen durch Verschleiß oder Ermüdung führt.

Eine unkontrolliert aufkohlende Atmosphäre kann Teile zu spröde machen, was zu Bruch unter Belastung führt. Sie kann auch zur Bildung von Oberflächenruß führen, wenn das Kohlenstoffpotenzial übermäßig hoch ist.

So wenden Sie dies auf Ihren Prozess an

Ihr Ziel bestimmt, wie Sie das Gleichgewicht zwischen Kohlenmonoxid und Kohlendioxid in Ihrem Ofen steuern müssen.

- Wenn Ihr Hauptaugenmerk auf Aufkohlung (Randschichthärten) liegt: Sie müssen eine CO-reiche Atmosphäre erzeugen, um eine starke treibende Kraft für die Zugabe von Kohlenstoff zum Stahl zu schaffen.

- Wenn Ihr Hauptaugenmerk auf Neutralhärtung liegt: Sie müssen das CO/CO2-Verhältnis präzise steuern, um den spezifischen Kohlenstoffgehalt der behandelten Legierung anzupassen und jeglichen Nettoverlust oder -gewinn an Kohlenstoff zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Glühen oder Spannungsarmglühen liegt: Sie müssen sicherstellen, dass die Atmosphäre für das Material mindestens neutral ist, um eine unbeabsichtigte und schädliche Oberflächenentkohlung während des thermischen Zyklus zu verhindern.

Die Beherrschung dieses chemischen Gleichgewichts ist grundlegend für die Erzielung präziser und wiederholbarer metallurgischer Eigenschaften Ihrer Bauteile.

Zusammenfassungstabelle:

| Gas | Hauptrolle im Ofen | Auswirkung auf Stahl |

|---|---|---|

| Kohlendioxid (CO2) | Entkohlender Agent | Entfernt Kohlenstoff von der Oberfläche (C + CO2 → 2CO) |

| Kohlenmonoxid (CO) | Aufkohlender Agent | Fügt Kohlenstoff zur Oberfläche hinzu (2CO → C + CO2) |

| CO/CO2-Verhältnis | Bestimmt das Kohlenstoffpotenzial | Gibt an, ob die Atmosphäre aufkohlt, entkohlt oder neutral ist |

Erzielen Sie eine präzise Kontrolle über Ihre Ofenatmosphäre und perfektionieren Sie Ihre Wärmebehandlungsergebnisse. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für Laboröfen. Unsere Expertise stellt sicher, dass Sie das Kohlenstoffpotenzial für überlegene metallurgische Ergebnisse konsistent steuern können. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

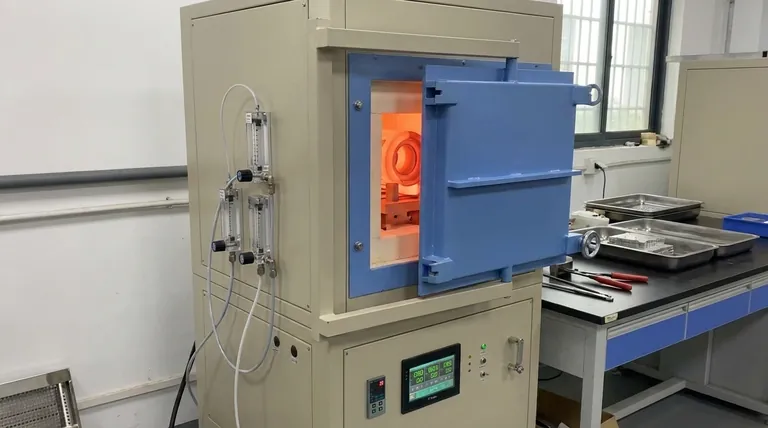

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Wie erleichtert ein Atmosphärenofen die Nachbehandlung von nickelbeschichteten Kohlenstofffasern? Gewährleistung einer Spitzenbindung