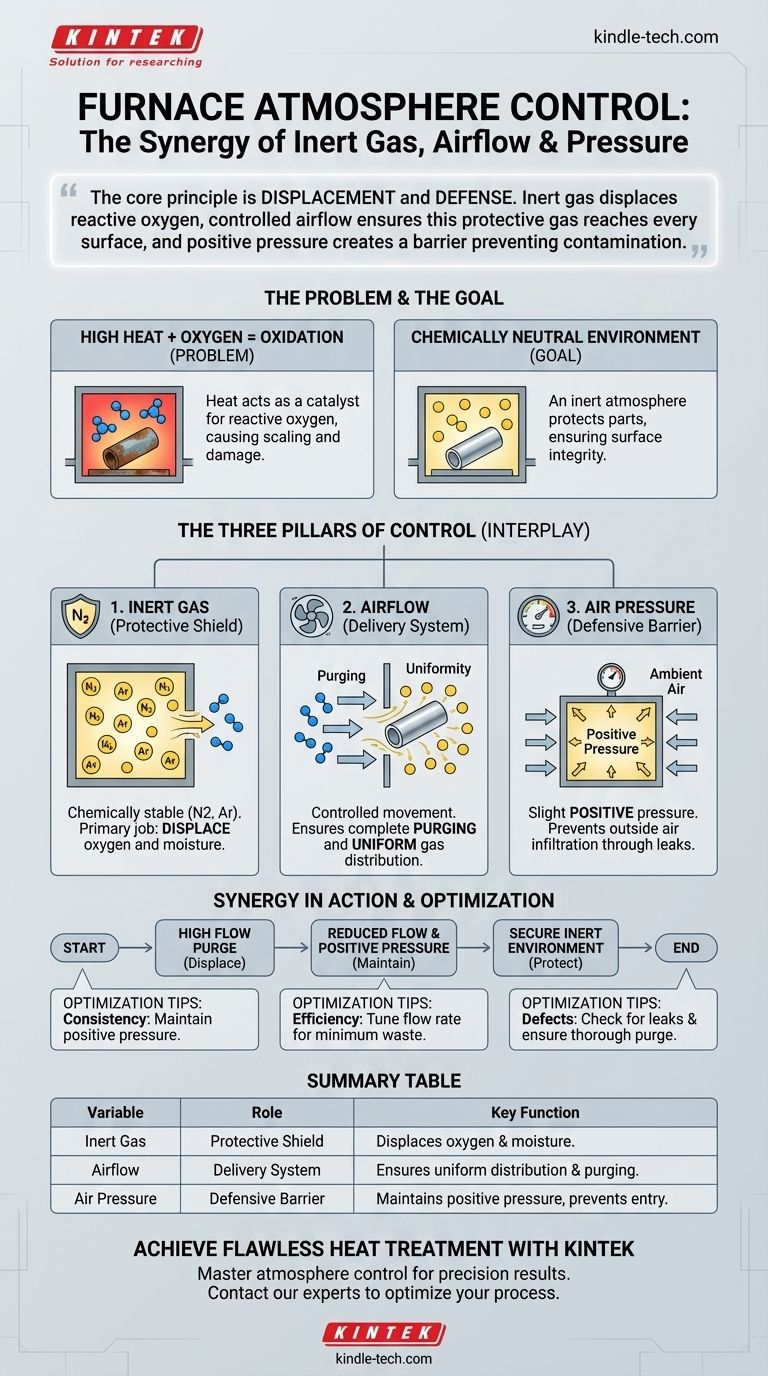

Im Wesentlichen sind Inertgastechnologie, Luftstrom und Luftdruck die drei entscheidenden Hebel zur Kontrolle der Ofenatmosphäre. Sie arbeiten zusammen, um eine chemisch nicht reaktive Umgebung zu schaffen und aufrechtzuerhalten, was für den Schutz von Teilen vor Schäden wie Oxidation während der Hochtemperaturverarbeitung unerlässlich ist.

Das Kernprinzip ist Verdrängung und Schutz. Das Inertgas verdrängt reaktiven Sauerstoff, während ein kontrollierter Luftstrom sicherstellt, dass dieses Schutzgas jede Oberfläche erreicht, und ein positiver Druck eine Barriere schafft, die das Eindringen von Außenluft in den Prozess verhindert.

Das Kernproblem: Warum Atmosphärenkontrolle entscheidend ist

Bei Raumtemperatur sind die meisten Metalle an der Luft relativ stabil. Die Einführung der intensiven Hitze eines Ofens ändert jedoch die Regeln der Chemie dramatisch.

Hohe Temperaturen als Katalysator

Hitze wirkt als starker Katalysator für chemische Reaktionen. Die von ihr bereitgestellte Energie ermöglicht es den Atomen, ihre natürliche Stabilität zu überwinden und viel schneller mit ihrer Umgebung zu reagieren.

Der Feind: Oxidation und Kontamination

Der häufigste Feind in einem Ofen ist Sauerstoff. Bei hohen Temperaturen verbindet sich Sauerstoff aggressiv mit den meisten Metallen und bildet Oxide – ein Prozess, den wir als Verfärbung, Zunderbildung oder Rost sehen. Diese Oxidation kann die Oberflächengüte, die Maßhaltigkeit und die strukturelle Integrität eines Teils ruinieren.

Das Ziel: Eine chemisch neutrale Umgebung

Das Hauptziel der Ofenatmosphärenkontrolle ist die Schaffung einer chemisch neutralen oder inerten Umgebung. Dies ist eine Atmosphäre, die unabhängig von den beteiligten hohen Temperaturen nicht mit den bearbeiteten Teilen reagiert.

Die drei Säulen der Ofenatmosphäre

Die Erzielung einer stabilen, inerten Atmosphäre beruht auf dem präzisen Zusammenspiel von drei unterschiedlichen, aber miteinander verbundenen Faktoren.

Säule 1: Inertgas (Der Schutzschild)

Ein Inertgas wie Stickstoff oder Argon ist chemisch stabil und reagiert nicht leicht mit anderen Elementen.

Seine Hauptaufgabe ist die Verdrängung von Sauerstoff und Feuchtigkeit aus der Ofenkammer. Durch Fluten des Raumes mit einem nicht reaktiven Gas entfernen Sie effektiv den Brennstoff für unerwünschte chemische Reaktionen.

Säule 2: Luftstrom (Das Liefersystem)

Luftstrom bezieht sich auf die kontrollierte Bewegung und Durchflussrate des Inertgases in und durch den Ofen. Es geht nicht um Turbulenzen, sondern um methodische Verdrängung.

Ein richtig gesteuerter Luftstrom gewährleistet zwei Dinge:

- Spülung: Er spült die umgebende, sauerstoffreiche Luft vollständig aus, bevor der Heizprozess beginnt.

- Gleichmäßigkeit: Er sorgt für eine gleichmäßige Verteilung des Inertgases in der gesamten Kammer und verhindert „tote Zonen“, in denen reaktive Gase eingeschlossen werden könnten.

Säule 3: Luftdruck (Die Schutzkammer)

Dies beinhaltet die Aufrechterhaltung eines leichten Überdrucks im Ofen im Verhältnis zum atmosphärischen Druck außerhalb.

Dies ist eine entscheidende Schutzmaßnahme. Wenn kleine Lecks in den Ofendichtungen vorhanden sind, sorgt der höhere Innendruck dafür, dass Inertgas ausströmt und keine Umgebungsluft eindringt. Diese Barriere ist grundlegend für die Verhinderung von Kontamination während des gesamten Heizzyklus.

Verständnis der Kompromisse und Fallstricke

Das Ausbalancieren dieser drei Säulen ist der Schlüssel zu Qualität und Effizienz. Ein Ungleichgewicht in einem Bereich beeinträchtigt das gesamte System.

Die Kosten eines Ungleichgewichts

Wenn der Druck zu niedrig (oder negativ) ist, wird Außenluft in die Kammer gesaugt, was zu sofortiger Oxidation und Beschädigung der Teile führt.

Wenn der Luftstrom zu niedrig ist, ist die anfängliche Spülung möglicherweise unvollständig, sodass Sauerstofftaschen zurückbleiben, die isolierte Defekte verursachen.

Wenn der Luftstrom zu hoch ist, verschwenden Sie einfach teures Inertgas und Geld. Übermäßige Strömung kann auch unerwünschte Temperaturschwankungen im Ofen verursachen.

Synergie in Aktion

Ein typischer Prozess demonstriert ihr Zusammenspiel perfekt. Zuerst spült ein hoher Inertgasfluss die Kammer. Nach der Spülung wird der Fluss auf ein niedrigeres Niveau reduziert, und ein Überdruck wird für die Dauer des Heiz- und Kühlzyklus aufgebaut und aufrechterhalten, was eine sichere, inerte Umgebung garantiert.

Optimierung Ihres Ofenprozesses

Die Anwendung dieser Prinzipien ermöglicht es Ihnen, von der bloßen Erwärmung von Teilen zur präzisen Gestaltung ihrer endgültigen Eigenschaften überzugehen.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Stellen Sie sicher, dass Sie immer einen leichten Überdruck aufrechterhalten; dies ist Ihre beste Verteidigung gegen zufällige Kontaminationsereignisse.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Stimmen Sie Ihre Inertgasdurchflussrate sorgfältig ab, um das Minimum zu finden, das erforderlich ist, um die Kammer effektiv zu spülen und den Druck aufrechtzuerhalten, ohne übermäßigen Abfall.

- Wenn Sie Defekte wie Verfärbungen feststellen: Ihr erster Schritt sollte die Überprüfung auf Lecks und die Bestätigung sein, dass Ihr anfänglicher Spülzyklus lang und gründlich genug ist, um alle Verunreinigungen zu verdrängen.

Die Beherrschung des Gleichgewichts von Inertgas, Luftstrom und Druck verwandelt einen Ofen von einem einfachen Ofen in ein Präzisionsinstrument für die Materialbearbeitung.

Zusammenfassungstabelle:

| Variable | Rolle im Ofen | Hauptfunktion |

|---|---|---|

| Inertgas | Schutzschild | Verdrängt Sauerstoff und Feuchtigkeit, um chemische Reaktionen zu verhindern. |

| Luftstrom | Liefersystem | Gewährleistet eine gleichmäßige Gasverteilung und vollständige Verdrängung von Verunreinigungen. |

| Luftdruck | Schutzkammer | Aufrechterhaltung eines Überdrucks, um das Eindringen von Außenluft zu verhindern. |

Erzielen Sie makellose Wärmebehandlungsergebnisse mit KINTEK.

Die Beherrschung der Ofenatmosphärenkontrolle ist entscheidend für den Schutz Ihrer Materialien vor Oxidation und Kontamination. Ob Ihr Ziel die ultimative Prozesskonsistenz, Kosteneffizienz oder die Beseitigung von Defekten ist, die richtige Ausrüstung ist der Schlüssel.

KINTEK ist spezialisiert auf Präzisionslaboröfen und bietet fachkundige Unterstützung für alle Ihre Laboranforderungen. Wir bieten die Technologie und das Wissen, um Ihnen zu helfen, den Verbrauch von Inertgas, Luftstrom und Druck für jedes Mal perfekte Ergebnisse zu optimieren.

Sind Sie bereit, Ihren Ofen in ein Präzisionsinstrument zu verwandeln? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die KINTEK-Lösung für Sie zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern