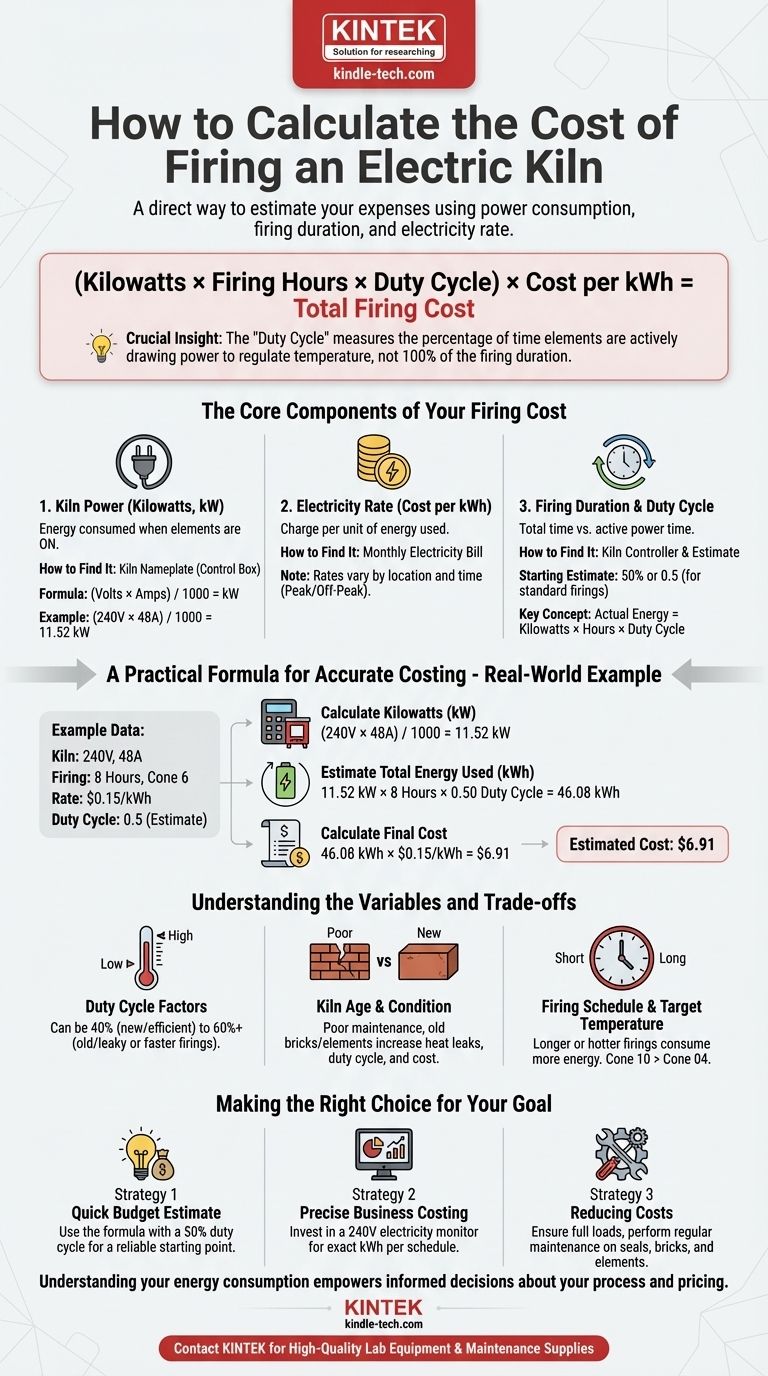

Der direkteste Weg, um Ihre Brennofenkosten zu berechnen, besteht darin, den Stromverbrauch Ihres Ofens (in Kilowatt), die Gesamtdauer des Brandes und Ihren Stromtarif zu kombinieren. Eine einfache, aber effektive Formel lautet: (Kilowatt × Brennstunden × Einschaltdauer) × Kosten pro kWh = Gesamte Brennkosten. Wir werden aufschlüsseln, was jeder dieser Begriffe bedeutet.

Die entscheidende Erkenntnis ist, dass Ihr Ofen während des gesamten Brennvorgangs nicht die maximale Leistung zieht. Er schaltet sich zyklisch ein und aus, um die Temperatur zu regulieren. Das Verständnis dieser „Einschaltdauer“ ist der Schlüssel, um von einer groben Schätzung zu einer genauen, zuverlässigen Kostenberechnung zu gelangen.

Die Kernkomponenten Ihrer Brennkosten

Um Ihre Ausgaben genau zu prognostizieren, müssen Sie zunächst die drei Variablen verstehen, die die endgültigen Kosten auf Ihrer Stromrechnung bestimmen.

1. Ofenleistung (Kilowatt)

Die Leistungsaufnahme Ihres Ofens gibt an, wie viel Strom er verbraucht, wenn die Heizelemente eingeschaltet sind. Dies wird in Kilowatt (kW) gemessen.

Sie können dies anhand der Informationen auf dem Typenschild Ihres Ofens berechnen, das sich normalerweise am Steuerkasten befindet. Sie benötigen die Angaben zu Volt und Ampere.

Die Formel lautet: (Volt × Ampere) / 1000 = Kilowatt (kW)

Ein gängiger Ofen könnte beispielsweise für 240 Volt und 48 Ampere ausgelegt sein. Seine Leistung wäre (240 × 48) / 1000 = 11,52 kW.

2. Stromtarif (Kosten pro kWh)

Ihr Energieversorger berechnet Ihnen die verbrauchte Energiemenge, gemessen in Kilowattstunden (kWh). Eine kWh entspricht dem Betrieb eines 1.000-Watt-Geräts für eine volle Stunde.

Ihre Kosten pro kWh finden Sie auf Ihrer monatlichen Stromrechnung. Dieser Satz kann je nach Standort und Tageszeit erheblich variieren. Achten Sie auf „Spitzen“- und „Nebenzeiten“-Tarife, falls Ihr Plan diese vorsieht.

3. Brenndauer & Einschaltdauer

Dies ist die am meisten übersehene und kritischste Variable. Die Heizelemente Ihres Ofens sind nicht 100 % der Zeit eingeschaltet. Sie schalten sich zyklisch ein und aus, um der programmierten Temperaturrampe zu folgen.

Die Einschaltdauer (Duty Cycle) ist der Prozentsatz der Zeit, in der die Elemente aktiv Strom ziehen. Eine sichere und übliche Ausgangsschätzung für einen normalen Schrühbrand oder einen Brand mittlerer Temperatur beträgt 50 % (oder 0,5).

Daher ist die tatsächlich verbrauchte Energie nicht nur Kilowatt × Stunden. Es ist Kilowatt × Stunden × Einschaltdauer.

Eine praktische Formel für genaue Kostenkalkulationen

Sobald diese drei Komponenten verstanden sind, können Sie Ihre Kosten in wenigen einfachen Schritten berechnen. Nehmen wir ein reales Beispiel.

- Ofen: 240 Volt, 48 Ampere

- Brand: 8-stündiges Programm auf Kegel 6

- Stromtarif: 0,15 $ pro kWh

Schritt 1: Kilowatt (kW) berechnen

Verwenden Sie die Formel vom Typenschild des Ofens.

(240 Volt × 48 Ampere) / 1000 = 11,52 kW

Schritt 2: Gesamtenergieverbrauch (kWh) schätzen

Multiplizieren Sie die Leistung des Ofens mit der Brenndauer und der geschätzten Einschaltdauer.

11,52 kW × 8 Stunden × 0,50 Einschaltdauer = 46,08 kWh

Dies ist die Gesamt-Kilowattstundenzahl, die Ihr Brand verbrauchen wird.

Schritt 3: Die Endkosten berechnen

Multiplizieren Sie den Gesamtenergieverbrauch mit Ihrem Stromtarif.

46,08 kWh × 0,15 $/kWh = 6,91 $

Die geschätzten Kosten für diesen speziellen 8-stündigen Brand betragen 6,91 $.

Verständnis der Variablen und Kompromisse

Ihre tatsächlichen Kosten können variieren. Die Einschaltdauer von 50 % ist eine Schätzung, und mehrere Faktoren können sie nach oben oder unten verschieben.

Warum die Einschaltdauer der größte Faktor ist

Ein neuer, effizienter Ofen, der an einem kühlen Tag brennt, hat möglicherweise eine Einschaltdauer von näher an 40 %. Ein alter, undichter Ofen mit verschlissenen Heizelementen, der an einem heißen Tag brennt, kann eine Einschaltdauer von 60 % oder mehr aufweisen, was die Kosten erheblich erhöht. Schnellere Brennzyklen führen ebenfalls zu einer höheren Einschaltdauer, da die Heizelemente länger eingeschaltet bleiben müssen, um die Temperatur zu halten.

Der Einfluss von Alter und Zustand des Ofens

Ordnungsgemäße Wartung ist eine Investition. Alte oder beschädigte Schamottsteine, verschlissene Heizelemente und schlechte Deckeldichtungen führen zu Wärmeverlusten. Dies zwingt den Ofen, härter zu arbeiten, wodurch sich die Einschaltdauer erhöht und Ihre Brennkosten steigen.

Brennplan und Zieltemperatur

Längere oder heißere Brände verbrauchen naturgemäß mehr Energie. Ein langsamer 12-stündiger Schrühbrand kann eine ähnliche Energiemenge wie ein schnellerer 8-stündiger Glasurbrand verbrauchen, da die geringere Einschaltdauer des Schrühbrandes durch die längere Dauer ausgeglichen wird. Das Brennen auf Kegel 10 kostet immer mehr als das Brennen auf Kegel 04 im selben Ofen.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie dieses Wissen, um von der Schätzung zur strategischen Verwaltung Ihrer Atelierkosten überzugehen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Budgetschätzung liegt: Verwenden Sie die Formel mit einer Einschaltdauer von 50 %; sie bietet einen zuverlässigen Ausgangspunkt für die meisten Standardbrände.

- Wenn Ihr Hauptaugenmerk auf präziser Geschäftskalkulation liegt: Investieren Sie in ein spezielles 240-V-Strommessgerät, um die genauen kWh für jeden Ihrer gängigen Brennzyklen zu messen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Stellen Sie sicher, dass Ihr Ofen bei jedem Brand vollständig beladen ist, und führen Sie regelmäßige Wartungsarbeiten an Dichtungen, Steinen und Heizelementen durch, um die Effizienz zu maximieren.

Das Verständnis Ihres Energieverbrauchs ermöglicht es Ihnen, fundierte Entscheidungen über Ihren Prozess und Ihre Preisgestaltung zu treffen.

Zusammenfassungstabelle:

| Variable | Beschreibung | So finden Sie sie |

|---|---|---|

| Kilowatt (kW) | Leistungsaufnahme, wenn die Elemente eingeschaltet sind. | Typenschild des Ofens: (Volt × Ampere) / 1000 |

| Brennstunden | Gesamtdauer des Brennprogramms. | Ihr Ofenregler. |

| Einschaltdauer | % der Zeit, in der die Elemente aktiv sind. | Schätzung: ~50 % für Standardbrände. |

| Kosten pro kWh | Ihr Stromtarif. | Ihre Stromrechnung. |

| Gesamtkosten | Endgültige Brennkosten. | Formel: (kW × Stunden × Einschaltdauer) × Kosten pro kWh |

Übernehmen Sie die Kontrolle über die Effizienz und das Budget Ihres Labors

Nachdem Sie nun die Betriebskosten Ihres Ofens genau prognostizieren können, stellen Sie sicher, dass Ihre Geräte mit maximaler Leistung arbeiten. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich zuverlässiger elektrischer Brennöfen und wesentlicher Wartungsteile wie Heizelemente und Schamottsteine.

Wir helfen Laboren wie Ihrem:

- Energiekosten senken durch effiziente, gut gewartete Geräte.

- Konsistente, zuverlässige Ergebnisse durch präzise Temperaturregelung erzielen.

- Ausfallzeiten minimieren durch langlebige Verbrauchsmaterialien und fachkundige Unterstützung.

Bereit, Ihren Brennprozess zu optimieren und Kosten zu senken? Kontaktieren Sie KINTEK noch heute für eine Beratung zu dem richtigen Ofen oder den richtigen Wartungsmaterialien für die spezifischen Anforderungen Ihres Labors.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Wie ist die Zusammensetzung von Holzpyrolysegas? Ein Leitfaden zur Synthesegasproduktion und -kontrolle

- Welche Rolle spielt ein Katalysator bei der Pyrolyse? Abfall in hochwertige Produkte umwandeln

- Was ist die Pyrolyse von lignozellulosischen Materialien? Umwandlung von Biomasse in Bio-Öl, Biokohle und Synthesegas

- Wie wird der Kalzinierungsprozess durchgeführt? Beherrschen Sie die thermische Zersetzung für industrielle Anwendungen

- Was sind die Nachteile des Pyrolyseverfahrens? Wesentliche Herausforderungen bei Energie, Kosten und Produktstabilität

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Faktoren, die die Kalzinierung beeinflussen? Temperatur, Zeit, Atmosphäre & Materialeigenschaften

- Was sind die industriellen Anwendungen der Fluidisierung? Erschließen Sie effizienten Wärme- und Stoffaustausch für Ihren Prozess