Die Wahl der richtigen Kalzinierungstemperatur ist eine entscheidende Entscheidung bei der Materialverarbeitung, da sie die endgültigen Eigenschaften Ihres Materials direkt bestimmt. Es gibt keine universelle Temperatur; der ideale Wert wird durch die spezifische chemische Zersetzung, den Phasenübergang oder die Reinigung bestimmt, die Sie erreichen möchten. Obwohl viele industrielle Prozesse zwischen 800°C und 1300°C ablaufen, ist die richtige Temperatur für Ihre spezifische Anwendung ein sorgfältiges Gleichgewicht zwischen der Förderung der gewünschten Umwandlung und der Vermeidung unerwünschter Effekte wie Partikelwachstum oder Zersetzung.

Die ideale Kalzinierungstemperatur ist die Mindesttemperatur, die erforderlich ist, um die gewünschte physikalische oder chemische Änderung innerhalb eines praktikablen Zeitrahmens zu erreichen. Eine Überschreitung dieser Temperatur führt oft zu negativen Folgen, wie z. B. Verlust der Oberfläche oder Bildung unerwünschter Phasen.

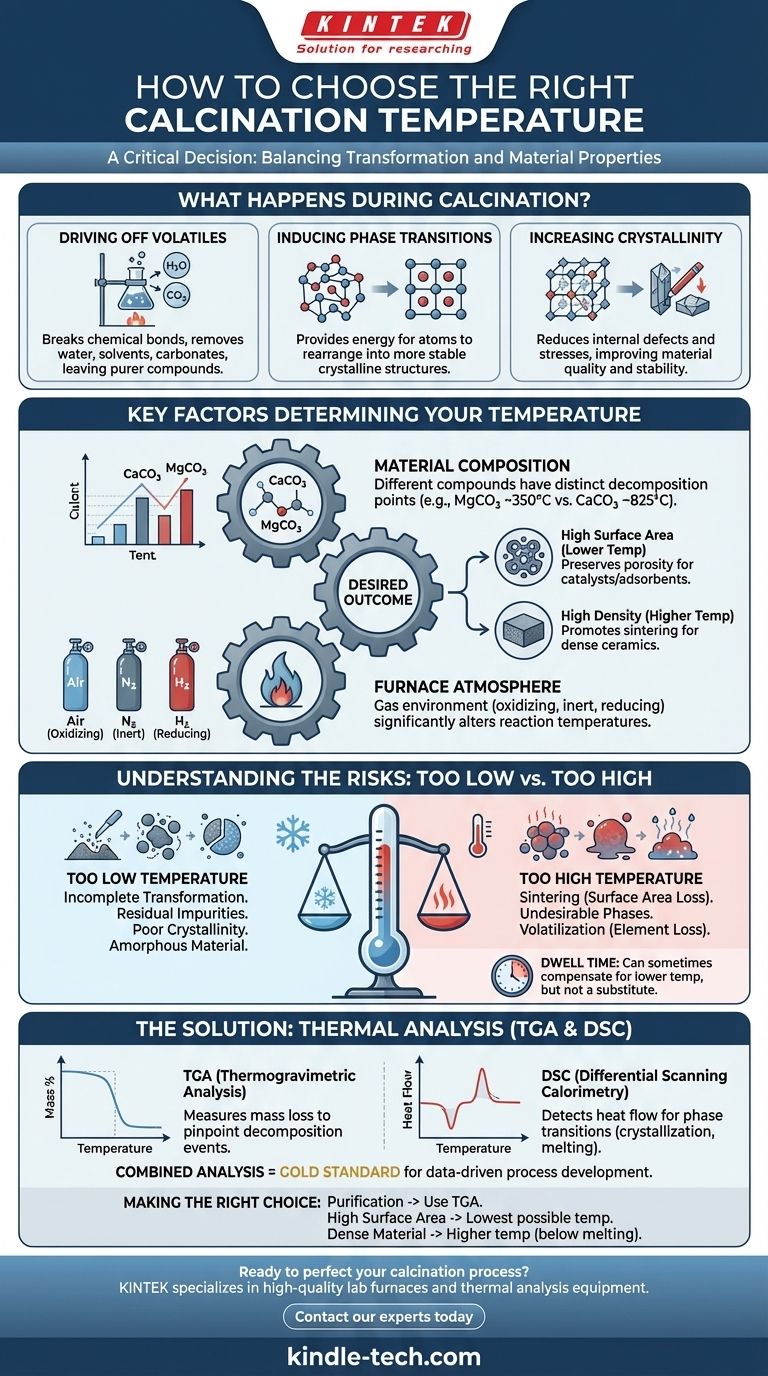

Was passiert während der Kalzinierung?

Um eine Temperatur auszuwählen, müssen Sie zunächst verstehen, was Sie erreichen möchten. Die Kalzinierung ist ein thermischer Behandlungsprozess, der verwendet wird, um eine Änderung der chemischen oder physikalischen Struktur eines Materials durch kontrolliertes Erhitzen in einer bestimmten Atmosphäre herbeizuführen.

Austreiben von flüchtigen Bestandteilen

Viele Ausgangsmaterialien enthalten Wasser (sowohl freies als auch gebundenes), Lösungsmittel aus der Synthese oder flüchtige Bestandteile wie Carbonate und Hydroxide. Ein Hauptziel der Kalzinierung ist es, das Material ausreichend zu erhitzen, um diese chemischen Bindungen aufzubrechen und die entstehenden Gase auszutreiben, wodurch eine reinere, stabilere Verbindung zurückbleibt.

Auslösen von Phasenübergängen

Die Temperatur liefert die Energie, die für die Umlagerung der Atome eines Materials erforderlich ist. Dies wird häufig verwendet, um ein amorphes (ungeordnetes) Material in ein kristallines (geordnetes) umzuwandeln oder um ein Material von einer kristallinen Struktur (Polymorph) in eine andere umzuwandeln, die bei höheren Temperaturen stabiler ist.

Erhöhung der Kristallinität und Entfernung von Defekten

Selbst wenn ein Material bereits in der richtigen Kristallphase vorliegt, kann es innere Spannungen oder Defekte aus seiner ursprünglichen Synthese aufweisen. Das Halten bei erhöhter Temperatur, ein Prozess, der als Tempern bekannt ist, ermöglicht es den Atomen, sich an stabilere Positionen im Kristallgitter zu bewegen. Dies reduziert Defekte und erhöht die Gesamtqualität und Stabilität des Materials.

Wichtige Faktoren, die Ihre Temperatur bestimmen

Ihre Temperaturwahl wird nicht im luftleeren Raum getroffen. Sie ist eine Funktion des Materials selbst, Ihres Endziels und der Verarbeitungsumgebung.

Die chemische Zusammensetzung des Materials

Verschiedene chemische Verbindungen weisen eine unterschiedliche thermische Stabilität auf. Calciumcarbonat (CaCO₃) beginnt beispielsweise bei etwa 825°C in Calciumoxid (CaO) und Kohlendioxid (CO₂) zu zerfallen. Im Gegensatz dazu zersetzt sich Magnesiumcarbonat (MgCO₃) bei einer viel niedrigeren Temperatur, beginnend bei etwa 350°C. Sie müssen die thermischen Eigenschaften Ihres spezifischen Vorläufers kennen.

Ihr gewünschtes Ergebnis

Das Endergebnis ist der wichtigste Faktor.

- Hohe Oberfläche: Wenn Sie einen Katalysator oder ein Adsorptionsmittel herstellen, möchten Sie eine hohe Oberfläche erhalten. Dies erfordert die Verwendung der niedrigstmöglichen Temperatur, die die Zersetzung abschließt, da höhere Temperaturen dazu führen, dass die Partikel miteinander verschmelzen (Sintern) und die Porosität zerstören.

- Hohe Dichte: Wenn Sie ein Pulver zur Herstellung einer dichten Keramik vorbereiten, kann eine höhere Kalzinierungstemperatur vorteilhaft sein. Sie erzeugt weniger reaktive, leichter zu handhabende Pulver und kann als erster Schritt des Sinterprozesses betrachtet werden.

Die Rolle der Atmosphäre

Die Gasumgebung im Ofen ist entscheidend. Das Kalzinieren in Luft (einer oxidierenden Atmosphäre) unterscheidet sich vom Kalzinieren in Stickstoff (einer inerten Atmosphäre) oder Wasserstoff (einer reduzierenden Atmosphäre). Die Atmosphäre kann die Temperatur, bei der Reaktionen auftreten, verändern und bestimmte chemische Veränderungen verhindern oder fördern.

Die Abwägungen verstehen: Zu hoch vs. zu niedrig

Die Wahl einer Temperatur ist ein Optimierungsprozess. Abweichungen vom idealen Bereich in beide Richtungen beeinträchtigen Ihre Ergebnisse.

Das Problem einer zu niedrigen Temperatur

Wenn die Temperatur unzureichend ist, bleibt die Umwandlung unvollständig. Dies kann zu Restverunreinigungen, einem amorphen oder gemischtphasigen Material und schlechter Kristallinität führen. Das Material hat einfach nicht genug Energie erhalten, um seine Veränderung abzuschließen.

Die Gefahren einer zu hohen Temperatur

Übermäßige Hitze ist oft schädlicher als unzureichende Hitze.

- Sintern: Dies ist das häufigste Problem. Partikel beginnen zu verschmelzen, was zu einer dramatischen Reduzierung der Oberfläche und Reaktivität führt.

- Unerwünschte Phasenübergänge: Erhitzt man ein Material zu stark, kann es die gewünschte Kristallstruktur „überschießen“ und sich in eine andere, unerwünschte Phase umwandeln oder sogar schmelzen.

- Verflüchtigung: Bei mehrkomponentigen Materialien kann eine übermäßig hohe Temperatur dazu führen, dass eines der flüchtigeren Elemente (wie Blei, Zink oder Bismut) aus der Probe verdampft und somit seine endgültige Zusammensetzung verändert.

Der Einfluss der Haltezeit

Temperatur und Zeit sind miteinander verbunden. Eine Reaktion, die bei einer niedrigeren Temperatur träge ist, kann manchmal abgeschlossen werden, indem das Material für einen längeren Zeitraum bei dieser Temperatur gehalten wird (eine längere „Haltezeit“). Dies kann jedoch keine Temperatur ausgleichen, die grundsätzlich zu niedrig ist, um die erforderliche Reaktion einzuleiten.

Eine praktische Methode: Thermische Analyse

Anstatt zu raten, ist der zuverlässigste Weg, die ideale Kalzinierungstemperatur zu bestimmen, die empirische Messung mithilfe von thermischen Analysetechniken.

Verwendung der Thermogravimetrischen Analyse (TGA)

TGA misst die Masse eines Materials in Abhängigkeit von der Temperatur. Durch Erhitzen einer kleinen Probe und Verfolgen ihrer Gewichtszunahme können Sie die genauen Temperaturen bestimmen, bei denen flüchtige Bestandteile ausgetrieben werden. Jeder starke Abfall in der TGA-Kurve stellt ein Zersetzungsereignis dar und gibt Ihnen ein klares Ziel für Ihre Kalzinierungstemperatur.

Verwendung der Dynamischen Differenzkalorimetrie (DSC)

DSC misst den Wärmefluss in oder aus einer Probe während des Erhitzens. Es ist außergewöhnlich gut geeignet, Phasenübergänge zu erkennen, die keine Massenänderung beinhalten, wie z. B. Kristallisation oder Schmelzen. Ein exothermer (wärmefreisetzender) Peak in einer DSC-Kurve deutet oft auf Kristallisation hin und liefert eine Zieltemperatur für das Erreichen dieser Struktur.

Kombination von TGA/DSC für ein vollständiges Bild

Moderne Analysegeräte führen oft TGA und DSC gleichzeitig durch. Dies liefert einen vollständigen thermischen „Fingerabdruck“ Ihres Materials und zeigt Ihnen sowohl Massenverlustereignisse als auch energetische Phasenübergänge in einem einzigen Diagramm. Dies ist der Goldstandard für die Entwicklung eines robusten Kalzinierungsprozesses.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie dieses Rahmenwerk, um Ihren Entscheidungsprozess zu leiten.

- Wenn Ihr Hauptaugenmerk auf Reinigung und Zersetzung liegt: Verwenden Sie eine thermische Analyse (TGA), um die Temperatur zu bestimmen, bei der der Massenverlust vollständig ist, und stellen Sie Ihre Kalzinierungstemperatur dann etwas über diesen Punkt ein (z. B. 25–50 °C höher), um eine vollständige Reaktion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Verwenden Sie die niedrigstmögliche Temperatur, die die gewünschte Phase und Reinheit erreicht. Dies minimiert das Sintern und erhält den feinteiligen Charakter Ihres Materials.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines dichten, kristallinen Materials liegt: Sie können eine höhere Temperatur verwenden, um das Kornwachstum und die Defektentfernung zu fördern, stellen Sie jedoch sicher, dass Sie sicher unterhalb aller sekundären Zersetzungs- oder Schmelzpunkte bleiben, die durch DSC identifiziert wurden.

- Wenn Sie unsicher sind: Beginnen Sie immer mit der Durchführung einer thermischen Analyse (TGA/DSC) Ihres Ausgangsmaterials. Die Daten aus dieser Analyse liefern einen klaren, evidenzbasierten Ausgangspunkt.

Letztendlich verwandelt ein methodischer, datengesteuerter Ansatz die Kalzinierung von einem Ratespiel in einen präzise gesteuerten Ingenieurprozess.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Temperaturwahl |

|---|---|

| Materialzusammensetzung | Bestimmt die Zersetzungspunkte (z. B. CaCO₃ bei ~825°C). |

| Gewünschtes Ergebnis | Hohe Oberfläche (niedrigere Temp.) vs. hohe Dichte (höhere Temp.). |

| Ofenatmosphäre | Oxidierende, inerte oder reduzierende Umgebungen verändern die Reaktionstemperaturen. |

| Haltezeit | Längere Zeiten können leicht niedrigere Temperaturen ausgleichen. |

| Thermische Analyse (TGA/DSC) | Liefert empirische Daten zur präzisen Temperatureinstellung. |

Bereit, Ihren Kalzinierungsprozess zu perfektionieren? Der richtige Laborofen ist entscheidend für die Erzielung einer präzisen Temperaturkontrolle und konsistenter Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laboröfen und thermische Analysegeräte und unterstützt Labore wie Ihres bei der Optimierung der Materialsynthese und -verarbeitung.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die ideale Lösung für Ihre Kalzinierungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wichtigste Unterschiede bei Temperatur und Anwendungen

- Wofür wird ein Muffelofen verwendet? Erreichen Sie Hochtemperaturprozesse mit Reinheit

- Was ist Veraschung in einem Muffelofen? Anorganische Inhalte präzise isolieren

- Was sind die Methoden zur Aschebestimmung? Die Wahl der richtigen Technik für eine genaue Mineralanalyse

- Was ist das Funktionsprinzip eines Labor-Muffelofens? Erzielen Sie kontaminationsfreie Hochtemperaturprozesse