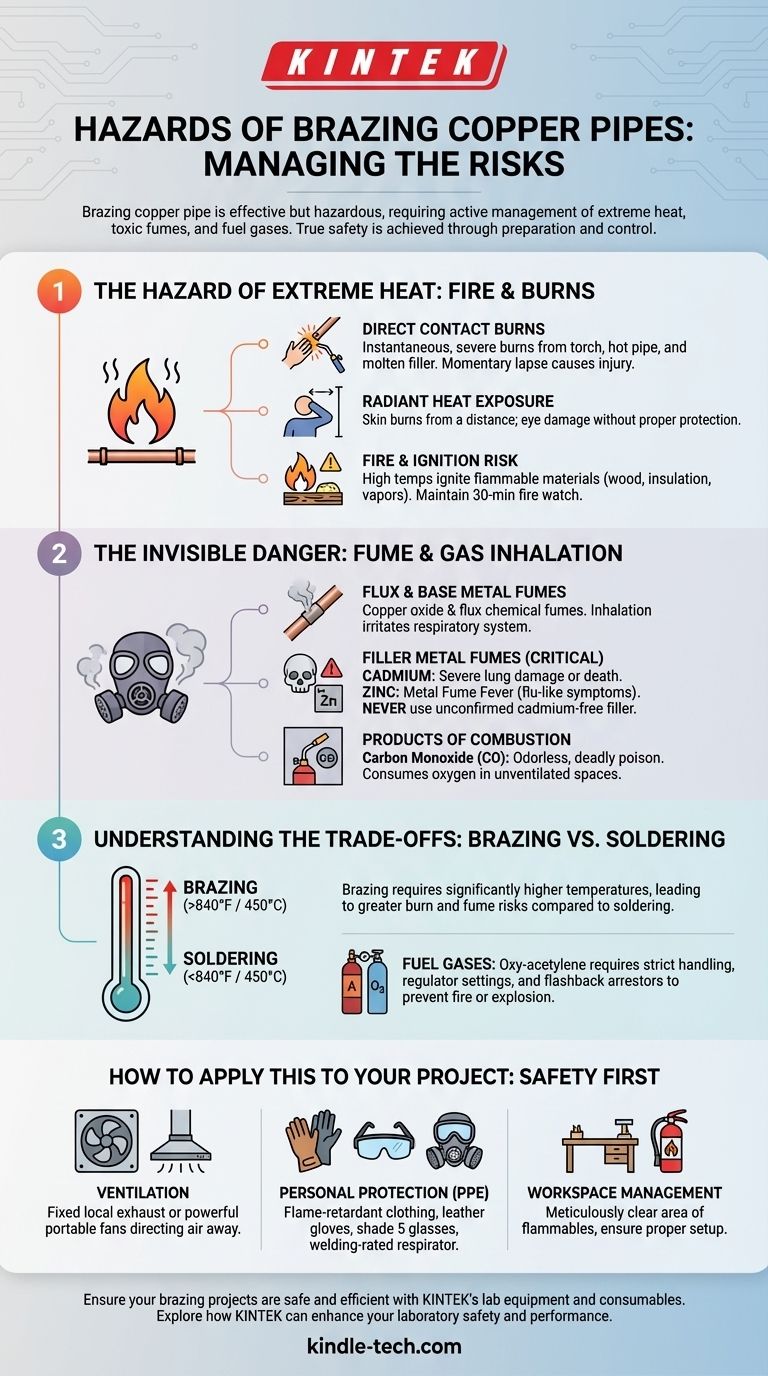

Das Hartlöten von Kupferrohren ist eine sehr effektive Verbindungsmethode, birgt jedoch erhebliche Gefahren, die aktiv gemanagt werden müssen. Die Hauptrisiken ergeben sich aus der erforderlichen extremen Hitze, die schwere Verbrennungen verursachen und nahegelegene Materialien entzünden kann. Darüber hinaus erzeugt der Prozess giftige Dämpfe aus dem Flussmittel, den Lötmetallen und dem Kupfer selbst, während die verwendeten Brenngase, wie Acetylen, bei unsachgemäßer Handhabung eine Brand- oder Explosionsgefahr darstellen.

Die Kerngefahren beim Hartlöten – Feuer, Verbrennungen und giftige Dämpfe – sind keine unvermeidbaren Unfälle, sondern vorhersehbare Folgen unzureichender Vorbereitung. Wahre Sicherheit wird nicht dadurch erreicht, dass man sich der Gefahren bewusst ist, sondern indem man systematisch Kontrollen für Belüftung, persönlichen Schutz und Arbeitsplatzmanagement implementiert.

Die Gefahr extremer Hitze: Feuer und Verbrennungen

Beim Hartlöten müssen Kupferrohre auf Temperaturen weit über 450 °C (840 °F) erhitzt werden, wodurch eine Umgebung intensiver, konzentrierter Hitze entsteht. Diese Energie ist die Quelle der unmittelbarsten und offensichtlichsten Gefahren.

Verbrennungen durch direkten Kontakt

Die Flamme des Brenners, das rotglühende Kupferrohr und die geschmolzene Lötlegierung können bei Berührung sofort schwere Verbrennungen verursachen. Schon ein kurzer Moment der Unaufmerksamkeit kann zu einer erheblichen Verletzung führen.

Strahlenwärmebelastung

Man muss eine heiße Oberfläche nicht berühren, um sich zu verbrennen. Die von Werkstück und Brenner abgestrahlte Wärme kann Hautverbrennungen aus der Entfernung verursachen und ist ohne angemessenen Schutz besonders gefährlich für die Augen.

Brand- und Entzündungsrisiko

Die hohe Temperatur der Flamme und des Rohrs kann leicht brennbare Materialien im Arbeitsbereich entzünden. Dazu gehören Holzständer, Isolierung, Papier, Trockenbauwände, Sägemehl und sogar Dämpfe von Lösungsmitteln oder Reinigern. Halten Sie nach Beendigung des Hartlötens immer eine „Brandwache“ für mindestens 30 Minuten aufrecht, da schwelende Materialien lange nach dem Erlöschen der Flamme Feuer fangen können.

Die unsichtbare Gefahr: Einatmen von Dämpfen und Gasen

Wenn Materialien auf Hartlöttemperaturen erhitzt werden, setzen sie eine komplexe Mischung aus Dämpfen und Gasen in die Luft frei. Ohne angemessene Belüftung können sich diese auf gefährliche Werte ansammeln.

Dämpfe von Flussmittel und Grundmetallen

Das Erhitzen von Kupfer erzeugt Kupferoxid-Dämpfe. Auch das verwendete Flussmittel verbrennt und setzt seine eigenen chemischen Bestandteile in die Luft frei. Das Einatmen dieser Dämpfe kann die Atemwege reizen.

Dämpfe von Lötmetallen (Legierungen)

Dies ist ein kritisches Sicherheitsproblem. Einige ältere Hartlötlegierungen enthalten Cadmium, ein extrem giftiges Metall, dessen Dämpfe schwere Lungenschäden oder den Tod verursachen können, oft mit verzögerten Symptomen. Verwenden Sie niemals ein Lotmaterial, wenn Sie nicht bestätigen können, dass es cadmiumfrei ist.

Selbst „cadmiumfreie“ Legierungen enthalten oft Zink, das Metallrauchfieber verursachen kann. Diese Erkrankung führt zu grippeähnlichen Symptomen wie Fieber, Schüttelfrost und Gliederschmerzen, typischerweise einige Stunden nach der Exposition.

Verbrennungsprodukte

Die Verwendung eines Brenngasbrenners in einem geschlossenen, unbelüfteten Raum verbraucht Sauerstoff und kann Kohlenmonoxid (CO) erzeugen. Dieses geruch- und farblose Gas ist ein tödliches Gift, das einen Bediener schnell außer Gefecht setzen kann.

Verständnis der Kompromisse: Sicherheit beim Hartlöten vs. Löten

Obwohl sie oft verwechselt werden, weisen Hartlöten und Löten unterschiedliche Sicherheitsprofile auf, die direkt mit den beteiligten Temperaturen zusammenhängen.

Warum Hartlöten gefährlicher ist

Löten wird unter 450 °C (840 °F) durchgeführt, während Hartlöten darüber erfolgt. Diese höhere Temperaturanforderung beim Hartlöten bedeutet mehr thermische Energie, ein höheres Risiko schwerer Verbrennungen und eine viel höhere Rate der Dampfentwicklung.

Die Rolle der Brenngase

Löten kann oft mit einem einfachen Luft-Propan-Brenner durchgeführt werden. Hartlöten, insbesondere an größeren Rohren, erfordert häufig eine Sauerstoff-Acetylen-Ausrüstung. Acetylen ist ein volatilerer und energiereicherer Brennstoff, der strengere Handhabungsverfahren, korrekte Reglereinstelldrucke und die Verwendung von Rückschlagsicherungen erfordert, um zu verhindern, dass die Flamme in die Schläuche oder Zylinder zurückschlägt.

Anwendung auf Ihr Projekt

Ein sicherer Hartlötbetrieb ist das direkte Ergebnis eines disziplinierten und gut informierten Bedieners. Ihr Ansatz sollte vom Kontext Ihrer Arbeit bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf professionellem, täglichem Hartlöten liegt: Ihr nicht verhandelbarer Standard muss technische Kontrollen wie feste lokale Absaugung (Dampfabzüge) und eine strenge, obligatorische PSA-Richtlinie umfassen, die Atemschutzmasken in Schweißqualität einschließt.

- Wenn Ihr Hauptaugenmerk auf gelegentlicher Reparatur oder Installation liegt: Ihre wichtigsten Werkzeuge sind tragbare Belüftung (leistungsstarke Ventilatoren, die die Luft von Ihnen weg und aus dem Raum leiten) und ein vollständiger Satz persönlicher Schutzausrüstung (PSA), einschließlich einer Atemschutzmaske, flammhemmender Kleidung, Lederhandschuhen und Schutzbrillen mit Schutzstufe 5.

- Wenn Sie ein einmaliges Projekt in Betracht ziehen: Bewerten Sie ehrlich, ob Löten, ein Prozess mit niedrigerer Temperatur und geringerem Risiko, die technischen Anforderungen erfüllen kann. Wenn Hartlöten unerlässlich ist, investieren Sie voll in alle empfohlenen Sicherheitsausrüstungen und räumen Sie Ihren Arbeitsbereich vor Beginn sorgfältig frei und bereiten Sie ihn vor.

Letztendlich ist die Beherrschung der Sicherheitsverfahren genauso wichtig wie die Beherrschung der Hartlöttechnik selbst.

Zusammenfassungstabelle:

| Gefahrenkategorie | Spezifische Risiken | Wesentliche Sicherheitsmaßnahmen |

|---|---|---|

| Extreme Hitze | Schwere Verbrennungen, Strahlenwärmebelastung, Entzündung brennbarer Materialien | Tragen von flammhemmender Kleidung, Schutzbrille Stufe 5, Brandwache einhalten |

| Giftige Dämpfe | Kupferoxid, Flussmittelchemikalien, Cadmium-/Zinkdämpfe (Metallrauchfieber), Kohlenmonoxid | Für angemessene Belüftung sorgen, Atemschutzmasken in Schweißqualität verwenden, cadmiumfreie Legierungen bestätigen |

| Brenngase | Brand-/Explosionsgefahr durch Acetylen, Sauerstoffverdrängung | Rückschlagsicherungen verwenden, Reglereinstellungen prüfen, in gut belüfteten Bereichen arbeiten |

Stellen Sie sicher, dass Ihre Hartlötprojekte sicher und effizient sind mit den Laborgeräten und Verbrauchsmaterialien von KINTEK. Ob Sie ein Fachmann sind, der täglich hartlötet, oder ein einmaliges Projekt angehen – unsere Spezialwerkzeuge unterstützen die richtige Belüftung, Dampfabsaugung und den persönlichen Schutz. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK Ihre Laborsicherheit und -leistung verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung