Über eine einfache Zahl auf einem Datenblatt hinaus weist der Schmelzpunkt einer Substanz mehrere kritische Einschränkungen auf, die Sie verstehen müssen. Sein Wert ist keine absolute Konstante, sondern hängt stark von der Reinheit der Probe, der Präzision des Messinstruments und der spezifischen Messtechnik ab. Darüber hinaus weisen einige Materialien überhaupt keinen scharfen, klaren Schmelzpunkt auf, sondern zersetzen sich oder erweichen über einen weiten Temperaturbereich.

Die primäre Einschränkung der Schmelzpunktbestimmung besteht darin, dass es sich nicht um eine intrinsische, feste Eigenschaft handelt, sondern um eine bedingte. Ihn als definitiven Identifikator zu betrachten, ohne die Reinheit der Probe und den Messkontext zu berücksichtigen, kann zu erheblichen Fehlern bei der Materialanalyse und Prozesskontrolle führen.

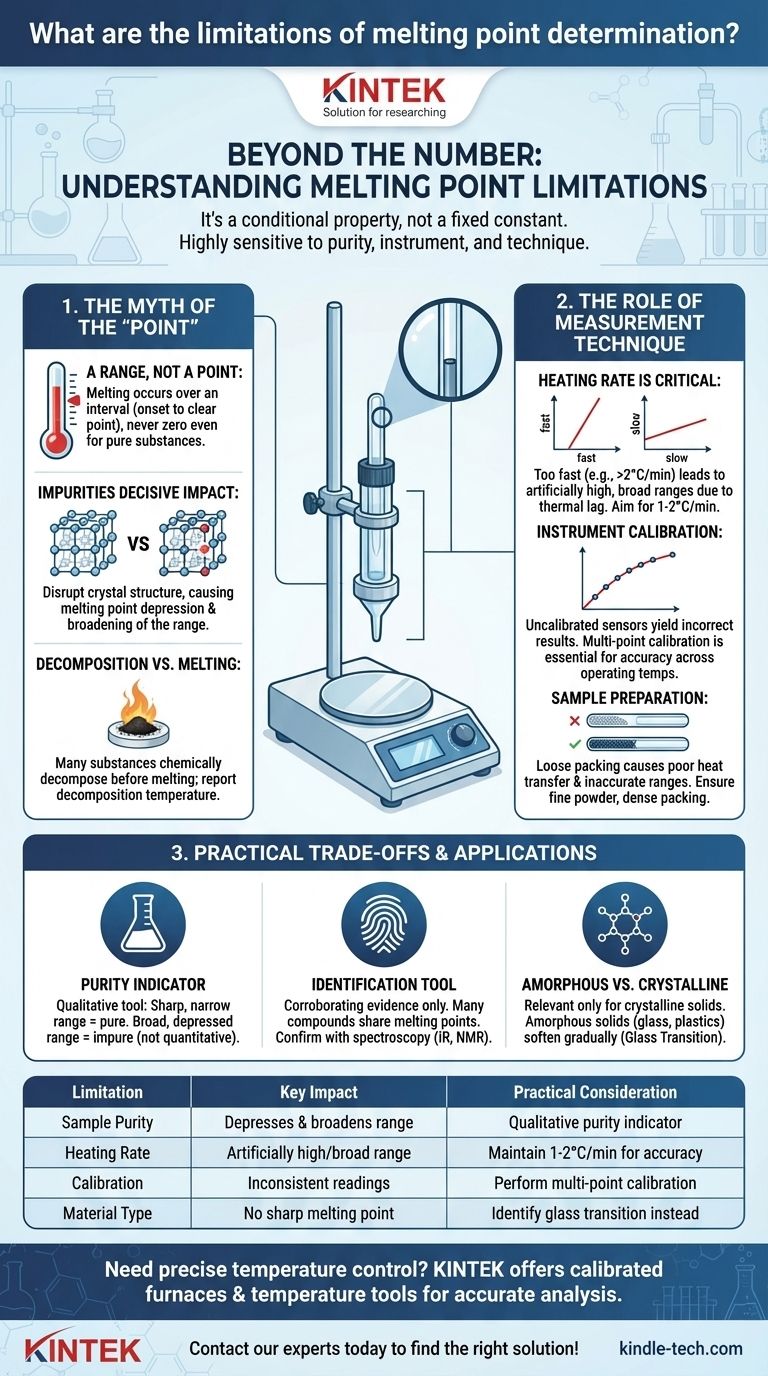

Der Mythos vom "Schmelzpunkt"

Der Begriff selbst suggeriert eine einzige, diskrete Temperatur, was das erste Missverständnis ist, das es zu klären gilt. In der Praxis ist das Schmelzen ein Prozess, der über ein Temperaturintervall stattfindet.

Es ist ein Bereich, kein Punkt

Selbst bei einer sehr reinen Substanz erfolgt das Schmelzen nicht augenblicklich. Es beginnt bei einer Temperatur (Einsetzen) und ist bei einer anderen (Klarpunkt) abgeschlossen. Bei hochreinen, kristallinen Verbindungen kann dieser Schmelzbereich sehr eng sein (weniger als 1-2°C), aber er ist niemals Null.

Der entscheidende Einfluss von Verunreinigungen

Dies ist die häufigste und bedeutendste Einschränkung. Verunreinigungen stören das Kristallgitter einer Substanz, was fast immer zu zwei Effekten führt: einer Senkung des Schmelzpunkts und einer Verbreiterung des Schmelzbereichs. Eine geringe Menge eines Verunreinigers kann einen merklichen Abfall und einen breiten, undeutlichen Schmelzprozess verursachen.

Wenn Substanzen sich zersetzen, nicht schmelzen

Viele organische Verbindungen und Polymere haben keinen echten Schmelzpunkt. Beim Erhitzen zersetzen sie sich chemisch oder verkohlen, bevor sie in einen flüssigen Zustand übergehen können. In diesen Fällen wird eine "Zersetzungstemperatur" angegeben, die oft variabel und von der Heizrate abhängig ist.

Die Rolle der Messtechnik

Wie Sie die Messung durchführen, ist genauso wichtig wie die Substanz selbst. Eine inkonsistente Technik ist eine Hauptursache für unzuverlässige Daten.

Die Heizrate ist entscheidend

Wird die Probe zu schnell erhitzt, steigt die Temperatur des Heizblocks oder Bades schneller an, als die Temperatur der Probe sich ausgleichen kann. Diese Verzögerung führt dazu, dass der beobachtete Schmelzbereich künstlich hoch und oft breiter ist, als er sein sollte. Eine langsame, kontrollierte Heizrate (z.B. 1-2°C pro Minute) ist für die Genauigkeit unerlässlich.

Instrumentenkalibrierung und Genauigkeit

Das zur Temperaturmessung verwendete Thermometer oder der Sensor muss genau kalibriert sein. Ein unkalibriertes Instrument kann durchweg falsche Ergebnisse liefern, wodurch die Daten für alles außer relativen Vergleichen unbrauchbar werden.

Wie bei industriellen Anwendungen wie Keramiköfen kann eine Einzelpunktkalibrierung (z.B. mit Silber) unzureichend sein. Für Prozesse, die über ein breites Spektrum Genauigkeit erfordern, ist eine Mehrpunktkalibrierung notwendig, um die Zuverlässigkeit des Instruments sowohl bei niedrigen als auch bei hohen Betriebstemperaturen zu gewährleisten.

Probenvorbereitung und -verpackung

Die Art und Weise, wie eine feste Probe in ein Kapillarröhrchen gepackt wird, kann das Ergebnis beeinflussen. Eine locker gepackte Probe hat eine schlechte Wärmeübertragung, was zu einem ungenauen und breiten Schmelzbereich führt. Die Probe muss fein pulverisiert und dicht gepackt sein, um eine gleichmäßige Erwärmung zu gewährleisten.

Die Kompromisse verstehen

Das Wissen um diese Einschränkungen ermöglicht es Ihnen, Schmelzpunktdaten effektiv zu nutzen und häufige Fehlinterpretationen zu vermeiden.

Als Indikator für Reinheit

Der Schmelzpunkt ist ein ausgezeichneter qualitativer Indikator für Reinheit. Ein scharfer, enger Schmelzbereich, der mit dem Literaturwert übereinstimmt, deutet auf eine reine Verbindung hin. Umgekehrt ist ein breiter, abgesenkter Bereich ein starkes Zeichen für Verunreinigungen. Es ist jedoch ein schlechtes quantitatives Werkzeug; Sie können den Prozentsatz der Verunreinigung nicht allein aus dem Schmelzbereich genau bestimmen.

Als Werkzeug zur Identifizierung

Ein gemessener Schmelzpunkt kann helfen, die Identität einer bekannten Verbindung zu bestätigen oder die Möglichkeiten für eine unbekannte einzugrenzen. Es ist jedoch keine definitive Bestätigung. Viele verschiedene Verbindungen haben ähnliche oder identische Schmelzpunkte. Daher sollte er immer als bestätigender Beweis neben anderen analytischen Techniken wie der Spektroskopie (IR, NMR) oder Chromatographie verwendet werden.

Amorphe vs. kristalline Feststoffe

Der Schmelzpunkt ist nur für kristalline Feststoffe relevant, die eine geordnete, weitreichende Atomstruktur aufweisen. Amorphe Feststoffe, wie Glas und viele Kunststoffe, haben diese Struktur nicht. Sie haben keinen scharfen Schmelzpunkt, sondern erweichen allmählich über einen weiten Temperaturbereich, ein Phänomen, das als Glasübergang bekannt ist.

Wie Sie dies auf Ihre Analyse anwenden

Ihre Interpretation der Schmelzpunktdaten sollte vollständig von Ihrem Ziel abhängen.

- Wenn Ihr Hauptaugenmerk auf der Beurteilung der Reinheit liegt: Achten Sie auf die Breite des Schmelzbereichs. Ein enger Bereich (z.B. <2°C) ist Ihr Hauptindikator für hohe Reinheit.

- Wenn Ihr Hauptaugenmerk auf der Identifizierung von Verbindungen liegt: Verwenden Sie den Schmelzpunkt als ein Beweisstück, das mit spezifischeren Analysemethoden bestätigt werden muss.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Priorisieren Sie eine rigorose und regelmäßige Mehrpunkt-Instrumentenkalibrierung über Ihren gesamten relevanten Betriebstemperaturbereich.

Letztendlich erschließt die Betrachtung des Schmelzpunkts als diagnostischen Bereich und nicht als einzelne, absolute Zahl seine wahre analytische Kraft.

Zusammenfassungstabelle:

| Einschränkung | Hauptauswirkung | Praktische Überlegung |

|---|---|---|

| Probenreinheit | Senkt und verbreitert den Schmelzbereich | Als qualitativer Reinheitsindikator verwenden |

| Heizrate | Künstlich hoher/breiter Bereich | 1-2°C/min für Genauigkeit beibehalten |

| Instrumentenkalibrierung | Inkonsistente Temperaturmesswerte | Mehrpunktkalibrierung durchführen |

| Materialtyp (z.B. amorph) | Kein scharfer Schmelzpunkt | Stattdessen Glasübergang identifizieren |

Benötigen Sie eine präzise Temperaturkontrolle für Ihre Laboranalyse? Bei KINTEK wissen wir, dass eine genaue Schmelzpunktbestimmung entscheidend für die Beurteilung der Reinheit und die Gewährleistung der Prozesszuverlässigkeit ist. Unsere hochwertigen Laborgeräte, einschließlich kalibrierter Öfen und Temperaturmessgeräte, sind darauf ausgelegt, die Konsistenz und Genauigkeit zu liefern, die Ihr Labor benötigt. Lassen Sie nicht zu, dass Messbeschränkungen Ihre Ergebnisse beeinträchtigen – kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihre spezifischen Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Dreidimensionales elektromagnetisches Siebinstrument

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die Hauptfunktion von Vakuumschmelzanlagen bei der Herstellung von Ti-Zr-Ni-Legierungen? Gewährleistung von Reinheit und Phasenstabilität

- Was ist ein AC-Frame? Entschlüsselung der zwei Bedeutungen in Wi-Fi und Video

- Was sind die verschiedenen Arten von Schmelzprozessen? Von der Verhüttung bis zur Schwebeschmelze für höchste Reinheit

- Was ist die Hauptfunktion eines Vakuumlichtbogenschmelzofens bei der RHEA-Herstellung? Erreichen extremer thermischer Fusion

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung