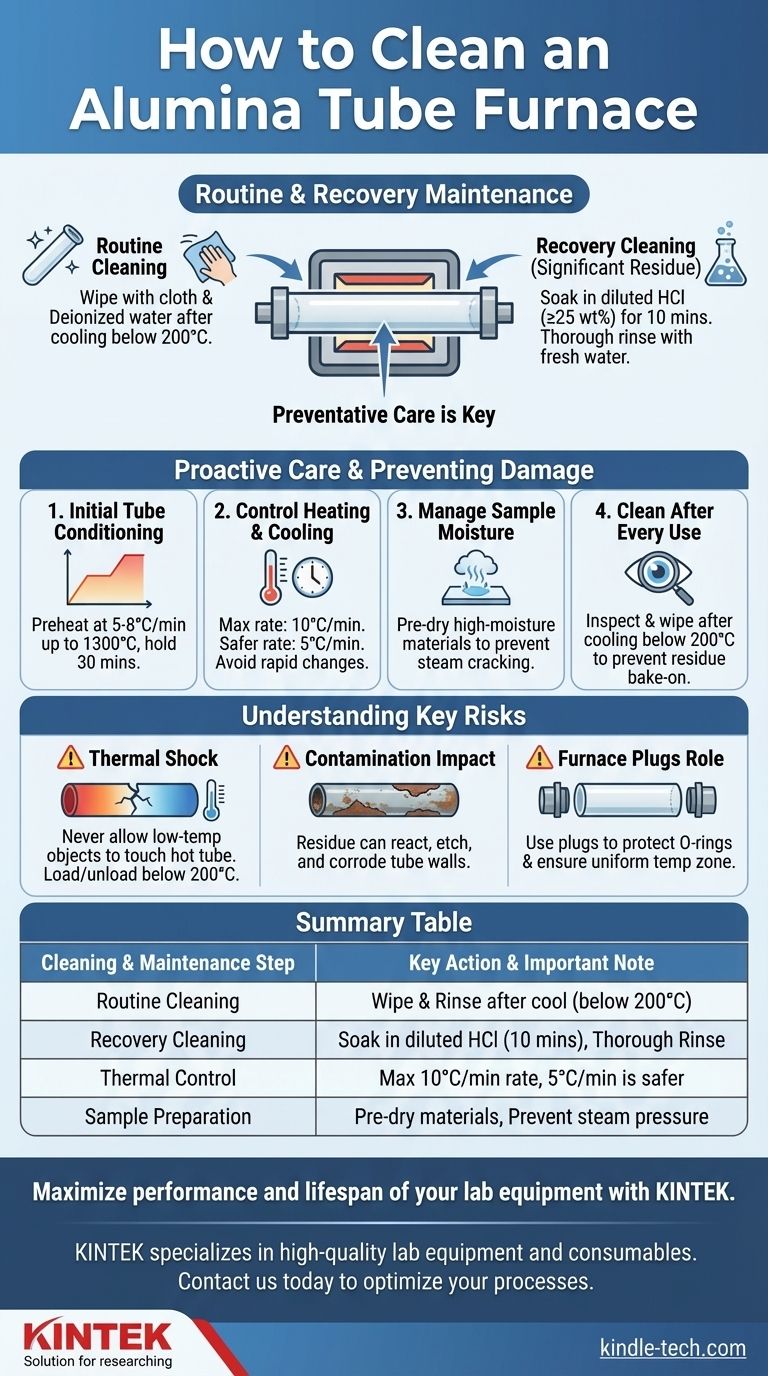

Für die routinemäßige Reinigung sollten Sie alle Rückstände physisch auswischen, nachdem das Aluminiumoxidrohr abgekühlt ist, und es bei Bedarf mit deionisiertem Wasser abspülen. Bei stärkerer Kontamination kann das Rohr etwa 10 Minuten lang in verdünnter Salzsäure (≥25 Gew.-%) eingeweicht und anschließend gründlich mit frischem Wasser gespült werden, um alle Säurespuren zu entfernen.

Der effektivste Weg, ein Aluminiumoxidrohr zu „reinigen“, besteht darin, zu verhindern, dass es überhaupt schmutzig wird. Die richtigen Betriebsverfahren, insbesondere die Kontrolle des thermischen Schocks und die Vorbehandlung von Proben, sind für die Lebensdauer des Rohres weitaus wichtiger als jede reaktive Reinigungsmethode.

Das Standard-Wiederherstellungsreinigungsverfahren

Wenn vorbeugende Maßnahmen nicht ausreichen und erhebliche Rückstände verbleiben, kann eine chemische Wäsche erforderlich sein. Dies sollte als Wiederherstellungsmaßnahme und nicht als routinemäßige Wartung betrachtet werden.

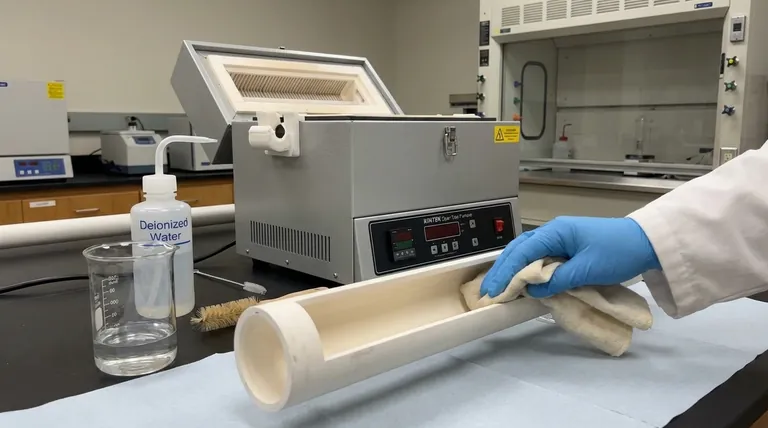

Schritt 1: Vorbereitung des Rohres

Stellen Sie zunächst sicher, dass der Ofen vollständig abgekühlt und ausgeschaltet ist. Entfernen Sie das Aluminiumoxidrohr vorsichtig aus dem Ofen und legen Sie es auf eine saubere, stabile und chemikalienbeständige Oberfläche.

Schritt 2: Die Säurewäsche

Füllen Sie das Rohr mit einer verdünnten Salzsäurelösung (HCl, ≥25 Gew.-%). Lassen Sie es etwa 10 Minuten einwirken. Dieser Vorgang hilft, Metalloxide und andere übliche Verunreinigungen aufzulösen, ohne den Aluminiumoxid selbst übermäßig anzugreifen.

Schritt 3: Gründliches Spülen und Trocknen

Nach dem Einweichen die Säure sicher ablassen. Spülen Sie das Innere des Rohres gründlich mit frischem, sauberem Wasser – vorzugsweise deionisiertem Wasser –, um Säurereste zu entfernen. Lassen Sie das Rohr vollständig trocknen, bevor Sie es wieder in den Ofen einsetzen, um eine schnelle Dampfentwicklung und mögliche Rissbildung beim Erhitzen zu vermeiden.

Proaktive Pflege: Verhinderung von Kontamination und Beschädigung

Die beste Strategie besteht darin, strenge Betriebsprotokolle festzulegen, die das Rohr von Anfang an schützen. Ein sauberer Prozess macht aggressive Reinigung überflüssig.

Erste Konditionierung des Rohres

Bei der Verwendung eines neuen Aluminiumoxidrohrs muss dieses vorgeheizt werden, um innere Spannungen abzubauen und Verunreinigungen aus der Herstellung zu verbrennen. Für diese anfängliche Konditionierung wird eine langsame Aufheizrate von 5–8 °C pro Minute auf 1300 °C empfohlen, die 30 Minuten lang gehalten wird.

Kontrolle des Aufheizens und Abkühlens

Schnelle Temperaturänderungen sind die Hauptursache für Rohrausfälle. Die Aufheiz- und Abkühlraten für Ihre Prozesse dürfen niemals 10 °C pro Minute überschreiten. Eine konservative Abkühlrate von 5 °C pro Minute ist noch sicherer und verlängert die Lebensdauer des Rohres erheblich.

Umgang mit Probenfeuchtigkeit

Feuchtigkeit stellt ein erhebliches Risiko dar. Wasser, das in Ihrer Probe eingeschlossen ist, verwandelt sich beim Erhitzen in Hochdruckdampf, der das Rohr zum Reißen bringen kann. Immer Materialien mit hohem Wassergehalt oder Kristallwasser vortrocknen, bevor sie in den Ofen gegeben werden.

Nach jedem Gebrauch reinigen

Sobald der Ofen unter 200 °C abgekühlt ist, inspizieren Sie das Rohr. Stellen Sie sicher, dass keine Probenrückstände verbleiben. Ein einfaches Abwischen oder kurzes Abspülen kann verhindern, dass sich Material bei einem nachfolgenden Durchlauf an der Rohrwand festbackt, was zu chemischer Korrosion und Beschädigung führen kann.

Die wichtigsten Risiken verstehen

Unsachgemäße Handhabung zerstört ein Rohr eher als jeder chemische Prozess, der darin abläuft. Das Verständnis dieser Risiken ist grundlegend für die ordnungsgemäße Wartung.

Die Gefahr des Thermischen Schocks

Thermischer Schock ist die größte Bedrohung für Ihr Aluminiumoxidrohr. Er tritt auf, wenn sich verschiedene Teile des Rohres unterschiedlich schnell ausdehnen oder zusammenziehen, was zu Spannungsrissen führt.

Um dies zu verhindern, dürfen niemals Tieftemperaturgegenstände ein heißes Ofenrohr berühren. Laden und entladen Sie Ihre Proben immer, wenn die Ofentemperatur unter 200 °C liegt.

Die Auswirkung von Kontamination

Das Zurücklassen von Probenrückständen im Rohr ist nicht nur ein Sauberkeitsproblem. Bei hohen Temperaturen können diese Rückstände mit dem Aluminiumoxid reagieren und neue Verbindungen bilden, die die Rohrwand im Laufe der Zeit angreifen, korrodieren oder schwächen können.

Die Rolle der Ofenstöpsel

Aluminiumoxid-Ofenstöpsel sollten an beiden Enden des Rohres angebracht werden. Ihr Zweck ist es, eine gleichmäßigere Temperaturzone zu schaffen und zu verhindern, dass sich die Heißzone bis zu den Enden des Rohres ausdehnt. Dies schützt die Dichtungs-O-Ringe vor Hitzeschäden und stellt sicher, dass das System luftdicht bleibt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wartungsstrategie sollte sich an Ihren Betriebsprioritäten orientieren.

- Wenn Sie es mit einem sichtbar kontaminierten Rohr zu tun haben: Verwenden Sie die Salzsäurewäsche als einmaligen Wiederherstellungsschritt und implementieren Sie anschließend strengere Präventionsprotokolle.

- Wenn Sie einen neuen Ofen einrichten: Führen Sie den anfänglichen Konditionierungs-Hitzeschritt ohne Ausnahme durch und legen Sie vom ersten Tag an strenge Regeln für Aufheizraten und Probenbeladung fest.

- Wenn Ihr Hauptziel die maximale Rohrlanglebigkeit ist: Konzentrieren Sie sich ausschließlich auf die Prävention, indem Sie langsame thermische Zyklen verwenden, alle Proben vortrocknen und sicherstellen, dass das Rohr nach jedem Durchlauf physisch sauber ist.

Letztendlich ist die sorgfältige Behandlung Ihres Aluminiumoxidrohrs während des Betriebs die effektivste Wartungsform, die Sie durchführen können.

Zusammenfassungstabelle:

| Reinigungs- & Wartungsschritt | Schlüsselaktion | Wichtiger Hinweis |

|---|---|---|

| Routinereinigung | Mit Tuch abwischen, mit deionisiertem Wasser abspülen. | Durchführen, nachdem das Rohr unter 200 °C abgekühlt ist. |

| Wiederherstellungsreinigung | 10 Minuten in verdünnter HCl (≥25 Gew.-%) einweichen. | Anschließend gründlich mit Wasser abspülen. |

| Thermische Kontrolle | Aufheiz-/Abkühlrate sollte 10 °C/min nicht überschreiten. | Eine Rate von 5 °C/min ist sicherer für die Rohrlanglebigkeit. |

| Probenvorbereitung | Materialien mit hohem Feuchtigkeitsgehalt vortrocknen. | Verhindert, dass Dampfdruck das Rohr zum Reißen bringt. |

Maximieren Sie die Leistung und Lebensdauer Ihrer Laborgeräte mit KINTEK.

Die richtige Wartung ist der Schlüssel zum Schutz Ihrer Investition. Ob Sie einen Aluminiumoxid-Rohrofen oder andere kritische Laborgeräte verwenden, die richtigen Werkzeuge und Verbrauchsmaterialien gewährleisten zuverlässige Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bedient alle Ihre Laborbedürfnisse.

Lassen Sie sich von unseren Experten bei der Optimierung Ihrer Prozesse unterstützen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Funktion von Aluminiumoxidröhren und Aluminiumoxidwolle in einem Pyrolyseofen? Optimieren Sie die Qualität Ihrer Biokohleproduktion

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor