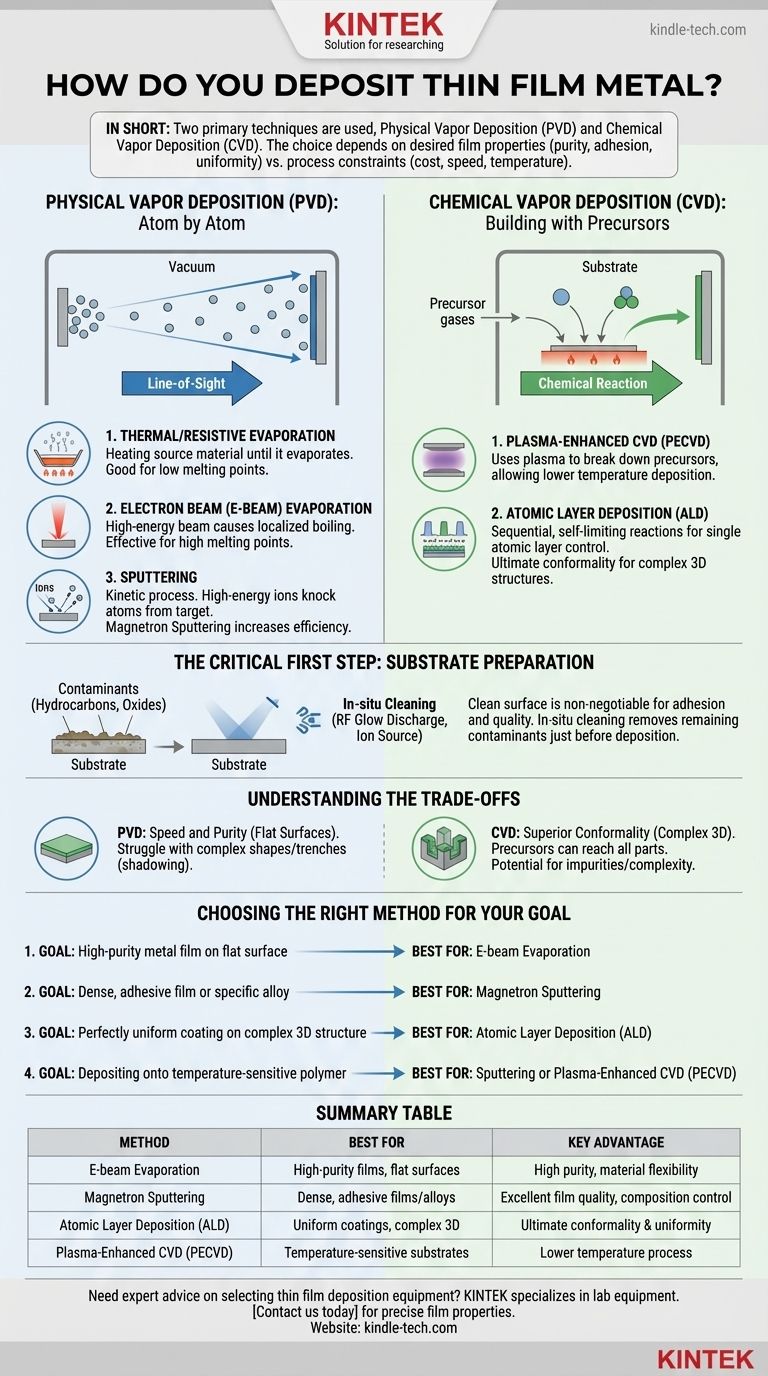

Kurz gesagt, dünne Metallschichten werden mit zwei primären Techniken abgeschieden: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). PVD-Methoden wie Verdampfung und Sputtern übertragen Metallatome physikalisch von einer Quelle auf Ihr Substrat in einem Vakuum, während CVD-Methoden chemische Reaktionen auf der Substratoberfläche nutzen, um die Schicht aufzubauen.

Bei der Wahl der Abscheidungsmethode geht es nicht darum, die „beste“ Technik zu finden, sondern das richtige Werkzeug für die jeweilige Aufgabe auszuwählen. Ihre Entscheidung wird ein bewusster Kompromiss zwischen den gewünschten Schichteigenschaften – wie Reinheit, Haftung und Gleichmäßigkeit – und den Prozessbeschränkungen wie Kosten, Geschwindigkeit und Substrattemperaturtoleranz sein.

Die zwei grundlegenden Ansätze: Physikalisch vs. Chemisch

Auf der höchsten Ebene lassen sich alle Abscheidungstechniken in zwei Kategorien einteilen, je nachdem, wie sie Atome auf die zu beschichtende Oberfläche (das Substrat) bringen. Das Verständnis dieser Unterscheidung ist der erste Schritt zu einer fundierten Entscheidung.

Physikalische Gasphasenabscheidung (PVD): Atom für Atom

PVD umfasst eine Gruppe von Prozessen, bei denen ein Material in einer Vakuumkammer in die Gasphase überführt und Atom für Atom auf ein Substrat transportiert wird, wo es wieder zu einer dünnen Schicht kondensiert.

Diese Methoden sind im Allgemeinen „Sichtlinien“-Verfahren, was bedeutet, dass die Atome in einer geraden Linie von der Quelle zum Substrat wandern.

Gängige PVD-Methoden für Metalle

Thermische/Widerstandsverdampfung ist eine der einfachsten PVD-Methoden. Ein Strom wird durch ein Widerstandsboot oder einen Glühfaden geleitet, der das Quellmetall enthält, und erhitzt dieses, bis es verdampft. Diese Methode eignet sich gut für Metalle mit niedrigeren Schmelzpunkten.

Elektronenstrahlverdampfung (E-Beam-Verdampfung) ist eine energiereichere Technik. Ein hochenergetischer Elektronenstrahl wird auf das Quellmetall fokussiert, was zu lokalem Sieden und Verdampfen führt. Sie ist hochwirksam für eine Vielzahl von Metallen, einschließlich solcher mit sehr hohen Schmelzpunkten.

Sputtern ist ein kinetischer, kein thermischer Prozess. Hochenergetische Ionen aus einem Plasma werden auf ein Target aus dem gewünschten Metall beschleunigt und schlagen physikalisch Atome von dessen Oberfläche ab. Diese „gesputterten“ Atome wandern dann und lagern sich auf dem Substrat ab. Magnetron-Sputtern verwendet Magnetfelder, um das Plasma einzuschließen, was die Effizienz und Abscheidungsraten erhöht.

Chemische Gasphasenabscheidung (CVD): Aufbau mit Präkursoren

CVD ist grundlegend anders. Anstatt Metallatome physikalisch zu bewegen, werden bei diesem Prozess flüchtige Präkursor-Gase in eine Reaktionskammer geleitet.

Diese Gase reagieren oder zersetzen sich auf der beheizten Substratoberfläche und hinterlassen das gewünschte feste Material als dünne Schicht. Die Nebenprodukte der Reaktion werden dann abgepumpt.

Wichtige CVD-Methoden

Plasmaunterstützte CVD (PECVD) verwendet ein Plasma, um den Abbau der Präkursor-Gase zu unterstützen. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen als bei der traditionellen CVD, wodurch sie für temperaturempfindliche Substrate geeignet ist.

Atomlagenabscheidung (ALD) ist eine fortschrittliche Form der CVD, die ultimative Kontrolle bietet. Sie verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen, um jeweils eine einzelne Atomschicht abzuscheiden. Dies bietet eine unübertroffene Gleichmäßigkeit und die Fähigkeit, extrem komplexe, dreidimensionale Strukturen perfekt zu beschichten.

Der entscheidende erste Schritt: Substratvorbereitung

Keine Abscheidungstechnik kann erfolgreich sein, wenn die Substratoberfläche nicht perfekt sauber ist. Die Qualität und Haftung Ihrer Schicht hängt vollständig vom Ausgangszustand der Oberfläche ab.

Warum Reinigung unverzichtbar ist

Verunreinigungen wie restliche Kohlenwasserstoffe, Feuchtigkeit oder native Oxidschichten wirken als Barriere zwischen dem Substrat und der abzuscheidenden Schicht. Dies führt zu schlechter Haftung, Defekten und inkonsistenten Schichteigenschaften.

Gängige Vorreinigungstechniken

Bevor Substrate in die Abscheidungskammer gebracht werden, werden sie oft chemisch gereinigt. Innerhalb des Vakuumsystems wird eine weitere In-situ-Reinigung durchgeführt. Techniken wie HF-Glimmentladung oder eine Ionenquelle (mit oder ohne Gitter) können verwendet werden, um die Oberfläche zu bombardieren und verbleibende Verunreinigungen kurz vor Beginn der Abscheidung sanft wegzusputtern.

Die Kompromisse verstehen

Die Wahl einer Methode erfordert eine Abwägung ihrer Vorteile gegenüber ihren Einschränkungen. Die ideale Technik für eine Anwendung kann für eine andere völlig ungeeignet sein.

PVD: Geschwindigkeit und Reinheit vs. Konformität

PVD-Methoden wie Verdampfung und Sputtern sind oft schnell und können sehr reine Schichten erzeugen, insbesondere bei gutem Vakuum.

Da es sich jedoch um Sichtlinienprozesse handelt, haben sie Schwierigkeiten, komplexe Formen mit tiefen Gräben oder Hinterschneidungen gleichmäßig zu beschichten. Die „Schatten“, die durch die Topographie geworfen werden, führen in diesen Bereichen zu einer viel dünneren oder nicht vorhandenen Schicht.

CVD: Überragende Konformität vs. Komplexität und Reinheit

Die Stärke von CVD ist ihre Fähigkeit, hoch konforme Beschichtungen zu erzeugen. Da die Präkursor-Gase jeden Teil einer komplexen Oberfläche erreichen können, können CVD und insbesondere ALD komplizierte 3D-Strukturen mit perfekter Gleichmäßigkeit beschichten.

Der Kompromiss ist oft eine höhere Prozesskomplexität und das Potenzial für Verunreinigungen. Die chemischen Präkursoren selbst oder Reaktionsnebenprodukte können manchmal in die Schicht eingebaut werden, was ihre Reinheit im Vergleich zu einer PVD-Methode verringert.

Kosten, Skalierung und Temperatur

Einfache thermische Verdampfungssysteme können relativ kostengünstig sein. Im Gegensatz dazu stellen ALD-Systeme eine erhebliche Kapitalinvestition dar. Sputtern bietet oft ein gutes Gleichgewicht aus Leistung, Skalierbarkeit und Kosten für industrielle Anwendungen. Schließlich schließt die Temperaturbeständigkeit Ihres Substrats Hochtemperatur-CVD-Prozesse sofort aus.

Die richtige Methode für Ihr Ziel wählen

Treffen Sie Ihre Entscheidung basierend auf Ihrem Hauptziel für die Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen Metallschicht auf einer flachen Oberfläche liegt: Die E-Beam-Verdampfung ist aufgrund ihrer Reinheit und Materialflexibilität eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf einer dichten, haftenden Schicht oder einer spezifischen Metalllegierung liegt: Das Magnetron-Sputtern ist der Industriestandard aufgrund seiner hervorragenden Schichtqualität und Kontrolle über die Zusammensetzung.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Beschichtung auf einer komplexen 3D-Struktur liegt: Die Atomlagenabscheidung (ALD) ist die überlegene, wenn auch komplexere und teurere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Polymer liegt: Sputtern oder Plasma-unterstützte CVD (PECVD) sind ideal, da es sich um Niedertemperaturprozesse handelt.

Indem Sie diese Kernprinzipien verstehen, können Sie die Abscheidungstechnik, die perfekt zu Ihrem Material, Substrat und Ihren Leistungsanforderungen passt, souverän auswählen.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| E-Beam-Verdampfung | Hochreine Schichten auf flachen Oberflächen | Hohe Reinheit, Materialflexibilität |

| Magnetron-Sputtern | Dichte, haftende Schichten oder Legierungen | Hervorragende Schichtqualität, Zusammensetzungskontrolle |

| Atomlagenabscheidung (ALD) | Gleichmäßige Beschichtungen auf komplexen 3D-Strukturen | Ultimative Konformität und Gleichmäßigkeit |

| Plasma-unterstützte CVD (PECVD) | Temperaturempfindliche Substrate | Prozess bei niedrigerer Temperatur |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Dünnschichtabscheidungsanlage für Ihr Labor?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Laboranforderungen. Unsere Experten können Ihnen helfen, das ideale PVD- oder CVD-System auszuwählen, um die präzisen Schichteigenschaften – Reinheit, Haftung und Gleichmäßigkeit – zu erzielen, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat