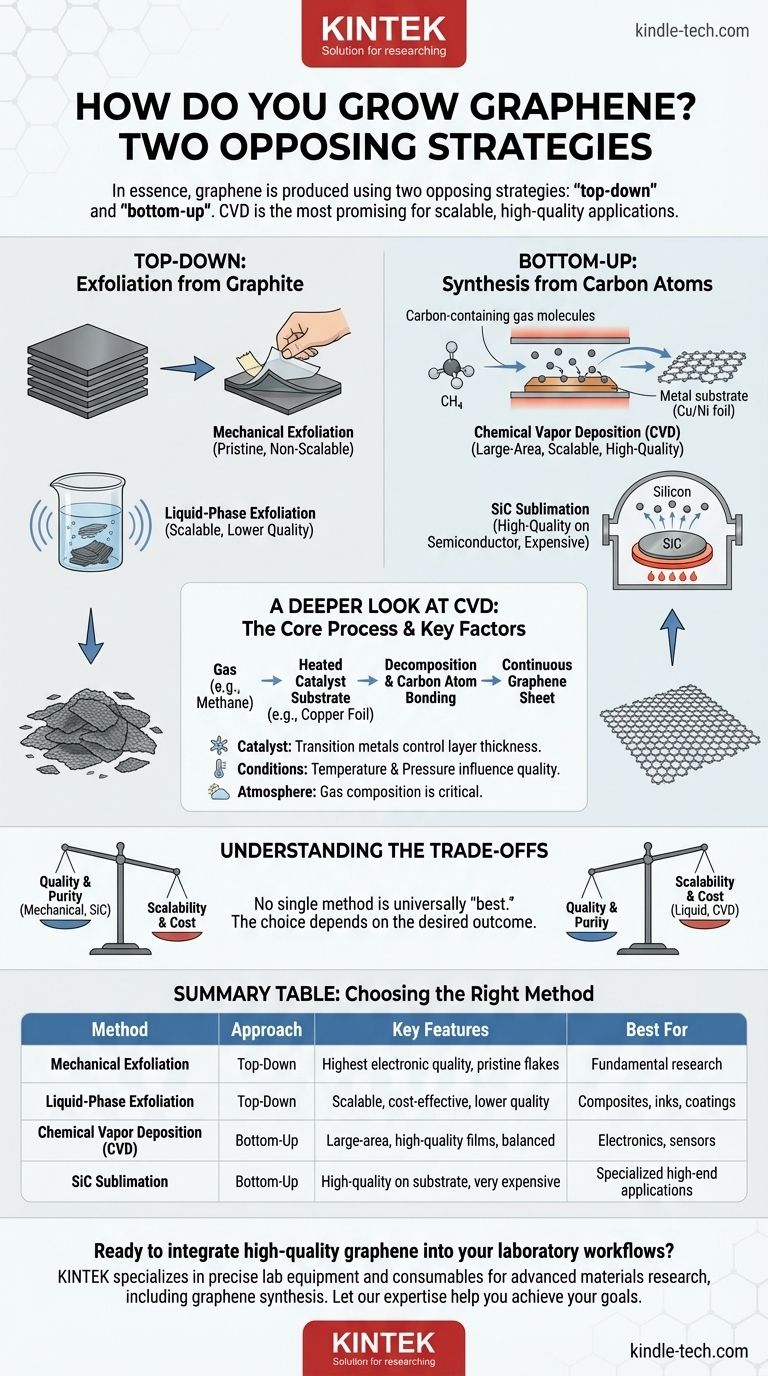

Im Wesentlichen wird Graphen mit zwei gegensätzlichen Strategien hergestellt. Dies sind „Top-Down“-Methoden, bei denen Graphen physikalisch oder chemisch von massivem Graphit getrennt wird, und „Bottom-Up“-Methoden, bei denen es Atom für Atom auf einem Substrat gezüchtet wird. Von diesen hat sich die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) als die vielversprechendste und skalierbarste Technik zur Herstellung des großflächigen, hochwertigen Graphens erwiesen, das für elektronische Anwendungen erforderlich ist.

Die Kernherausforderung bei der Graphenherstellung besteht nicht nur darin, es herzustellen, sondern die richtige Art von Graphen für einen bestimmten Zweck herzustellen. Es besteht ein direkter und unvermeidbarer Kompromiss zwischen dem Maßstab und den Kosten der Produktion einerseits und der endgültigen elektronischen Qualität und Reinheit des Materials andererseits.

Die zwei grundlegenden Ansätze

Das Verständnis der Graphensynthese beginnt mit der Klassifizierung der Methoden in zwei übergeordnete Kategorien. Jeder Ansatz beginnt an einem anderen Punkt und eignet sich für unterschiedliche Endziele.

„Top-Down“-Exfoliation: Ausgehend von Graphit

Diese Familie von Methoden beinhaltet die Entnahme eines Graphitstücks – das im Wesentlichen ein Stapel unzähliger Graphenschichten ist – und die Trennung dieser Schichten.

Die mechanische Exfoliation ist die ursprüngliche, mit dem Nobelpreis ausgezeichnete Technik. Dabei wird ein Klebematerial, bekanntlich Scotch Tape, verwendet, um schichtweise dünnere Schichten von einem Graphitkristall abzulösen, bis eine nur ein Atom dicke Schicht isoliert ist. Diese Methode erzeugt makelloses, hochwertiges Graphen in Flockenform, das sich perfekt für die Grundlagenforschung eignet, aber nicht für den industriellen Einsatz skalierbar ist.

Die Flüssigphasenexfoliation ist eine besser skalierbare Top-Down-Methode. Massives Graphit wird in eine Flüssigkeit eingetaucht und energiereichen Prozessen wie der Sonikation ausgesetzt, wodurch die Bindungen zwischen den Schichten aufgebrochen werden. Obwohl sie zur Herstellung großer Mengen von Graphenflocken für den Einsatz in Verbundwerkstoffen, Tinten und Beschichtungen geeignet ist, weist das resultierende Material oft eine geringere elektrische Qualität und kleinere Flocken auf.

„Bottom-Up“-Synthese: Aufbau aus Kohlenstoffatomen

Anstatt Graphit abzubauen, konstruieren „Bottom-Up“-Methoden Graphen aus kohlenstoffhaltigen Vorläufermolekülen auf einer geeigneten Oberfläche.

Die chemische Gasphasenabscheidung (CVD) ist die führende Technik in dieser Kategorie. Dabei wird ein erhitztes Katalysatorsubstrat, typischerweise eine Folie aus Übergangsmetall wie Kupfer oder Nickel, einem kohlenstoffhaltigen Gas ausgesetzt. Bei hohen Temperaturen zersetzt sich das Gas, und die Kohlenstoffatome ordnen sich auf der Oberfläche des Katalysators zu dem charakteristischen Wabenmuster des Graphens an.

Die Sublimation von Siliziumkarbid (SiC) ist eine weitere Methode zur Herstellung hoher Qualität. Wenn ein SiC-Wafer in einem Vakuum auf sehr hohe Temperaturen erhitzt wird, sublimiert das Silizium (geht direkt in den gasförmigen Zustand über), wodurch eine Schicht von Kohlenstoffatomen zurückbleibt, die sich auf der Oberfläche wieder zu Graphen formiert. Dies erzeugt hochwertiges Graphen direkt auf einem halbleitenden Substrat, ist aber für die meisten Anwendungen unerschwinglich teuer.

Ein genauerer Blick auf die chemische Gasphasenabscheidung (CVD)

Aufgrund ihrer einzigartigen Fähigkeit, Qualität und Maßstab in Einklang zu bringen, ist CVD die wichtigste Wachstumsmethode für die Zukunft der auf Graphen basierenden Elektronik.

Der Kernprozess

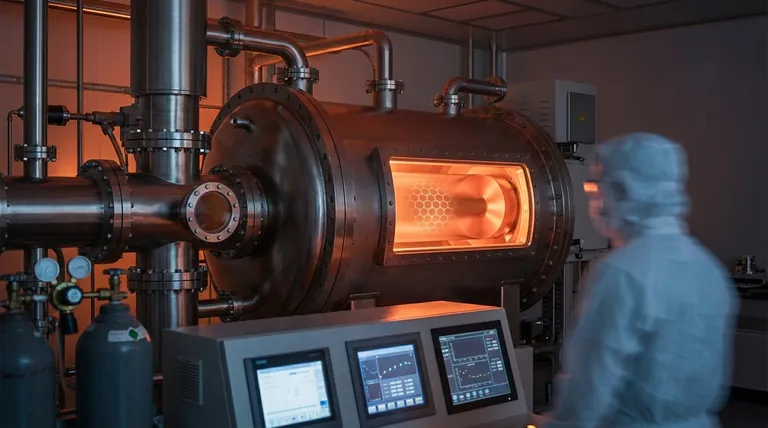

Bei einem typischen CVD-Prozess wird eine Metallfolie in einem Vakuumofen erhitzt. Anschließend wird ein kohlenwasserstoffhaltiges Gas, wie Methan, eingeleitet. Die heiße Metalloberfläche wirkt als Katalysator, zersetzt die Gasmoleküle und ermöglicht es den Kohlenstoffatomen, sich zu einer durchgehenden Graphenschicht zu verbinden.

Wichtige steuernde Faktoren

Die endgültige Qualität des CVD-Graphens hängt stark von drei Faktoren ab: dem Katalysator, den Wachstumsbedingungen und der Atmosphäre. Übergangsmetalle wie Kupfer werden oft verwendet, da sie kostengünstig sind und ihre Kohlenstofflöslichkeit hilft, die Anzahl der entstehenden Graphenschichten zu steuern.

Steuerung der Dicke

Die Wahl des Metallkatalysators beeinflusst, ob ein- oder mehrschichtiges Graphen gezüchtet wird. Auf Metallen mit geringer Kohlenstofflöslichkeit wie Kupfer ist das Wachstum selbstlimitierend und stoppt typischerweise, nachdem sich eine einzige Schicht gebildet hat. Auf Metallen mit hoher Kohlenstofflöslichkeit wie Nickel kann Kohlenstoff in das Metall eindringen und beim Abkühlen wieder ausfallen, wodurch sich mehrere Schichten bilden.

Die Kompromisse verstehen

Keine einzelne Methode zur Herstellung von Graphen ist universell die „beste“. Die optimale Wahl ist immer eine Funktion des gewünschten Ergebnisses und der akzeptablen Kompromisse.

Qualität vs. Skalierbarkeit

Dies ist der wichtigste Kompromiss. Die mechanische Exfoliation bietet die höchstmögliche elektronische Qualität, ist aber überhaupt nicht skalierbar. Umgekehrt bietet die Flüssigphasenexfoliation die Massenproduktion, jedoch mit erheblichen Einbußen bei der Flocken- und elektrischen Leistung.

Kosten vs. Reinheit

Sowohl CVD als auch SiC-Sublimation erzeugen hochwertiges Graphen, aber ihre Kosten unterscheiden sich erheblich. Die Sublimation von SiC liefert ausgezeichnetes Material, aber ihre extremen Kosten beschränken ihre Verwendung auf spezialisierte High-End-Anwendungen. Die CVD bietet eine weitaus zugänglichere Balance und liefert hochwertige Filme über große Flächen zu tragbaren Kosten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die am besten geeignete Methode der Graphensynthese.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung mit makellosem Material liegt: Die mechanische Exfoliation bleibt aufgrund ihrer unübertroffenen elektronischen Qualität der Goldstandard.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe, Tinten oder Beschichtungen liegt: Die Flüssigphasenexfoliation liefert das notwendige Volumen und ist die kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großflächiger, hochwertiger Filme für Elektronik oder Sensoren liegt: Die chemische Gasphasenabscheidung (CVD) ist die praktikabelste und am weitesten verbreitete Technik.

Letztendlich wird die Auswahl der besten Methode zur Graphenherstellung durch die spezifischen Leistungs- und Produktionsanforderungen Ihrer Anwendung bestimmt.

Zusammenfassungstabelle:

| Methode | Ansatz | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Mechanische Exfoliation | Top-Down | Höchste elektronische Qualität, makellose Flocken | Grundlagenforschung |

| Flüssigphasenexfoliation | Top-Down | Skalierbar, kostengünstig, geringere elektronische Qualität | Verbundwerkstoffe, Tinten, Beschichtungen |

| Chemische Gasphasenabscheidung (CVD) | Bottom-Up | Großflächige, hochwertige Filme, ausgewogenes Kosten-/Leistungsverhältnis | Elektronik, Sensoren |

| SiC-Sublimation | Bottom-Up | Hohe Qualität auf Halbleitersubstrat, sehr teuer | Spezialisierte High-End-Anwendungen |

Bereit, hochwertiges Graphen in Ihre Laborabläufe zu integrieren? Die richtige Synthesemethode ist entscheidend für den Erfolg Ihres Projekts, ebenso wie die richtige Ausrüstung. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für die Materialforschung erforderlich sind, einschließlich zuverlässiger Lösungen für die Graphensynthese und -charakterisierung. Lassen Sie sich von unserer Expertise bei der Erreichung Ihrer Forschungs- und Produktionsziele unterstützen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist das Verfahren der chemischen Gasphasenabscheidung? Ein Leitfaden für hochreine, konforme Dünnschichten

- Was ist der Sputterprozess in der Chemie? Eine physikalische Gasphasenabscheidungstechnik für Dünnschichten

- Welche Rollen spielt eine Drehschieber-Vakuumpumpe bei der atmosphärischen oder Mikrodruck-CVD? Optimieren Sie Ihre Dünnschichtqualität

- Was ist die Niederdruck-CVD (LPCVD)? Der Schlüssel zu überlegener Gleichmäßigkeit von dünnen Schichten

- Was ist Siliziumkarbid-Gasphasenabscheidung? Der Schlüssel zur Herstellung von Hochleistungs-Halbleitern

- Welche Arten von Dünnschichttechnologien gibt es? Meistern Sie funktionale Beschichtungen für Ihre Anwendung

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die MOCVD-Methode? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten