Um einen Tiegel zu erhitzen, ohne dass er reißt, lautet die oberste Regel, thermische Schocks zu vermeiden, indem man ihn langsam und gleichmäßig erhitzt. Dieser Prozess beginnt damit, den leeren Tiegel sanft vorzuwärmen, um jegliche aufgenommene Feuchtigkeit auszutreiben, die eine Hauptursache für das Versagen ist. Erst nach dieser anfänglichen Trocknungsphase sollten Sie mit der schrittweisen Erhöhung auf Ihre endgültige Arbeitstemperatur beginnen und sicherstellen, dass sich das gesamte Gefäß als eine Einheit erwärmt.

Die größte Ursache für das Versagen von Tiegeln ist der thermische Schock, der immense innere Spannungen erzeugt, wenn sich verschiedene Teile des Tiegels unterschiedlich schnell ausdehnen. Ein geduldiger, mehrstufiger Erwärmungsprozess – zuerst zum Entfernen von Feuchtigkeit, dann zum schrittweisen Anheben der Temperatur – ist die einzig zuverlässige Methode, um katastrophale Risse zu verhindern.

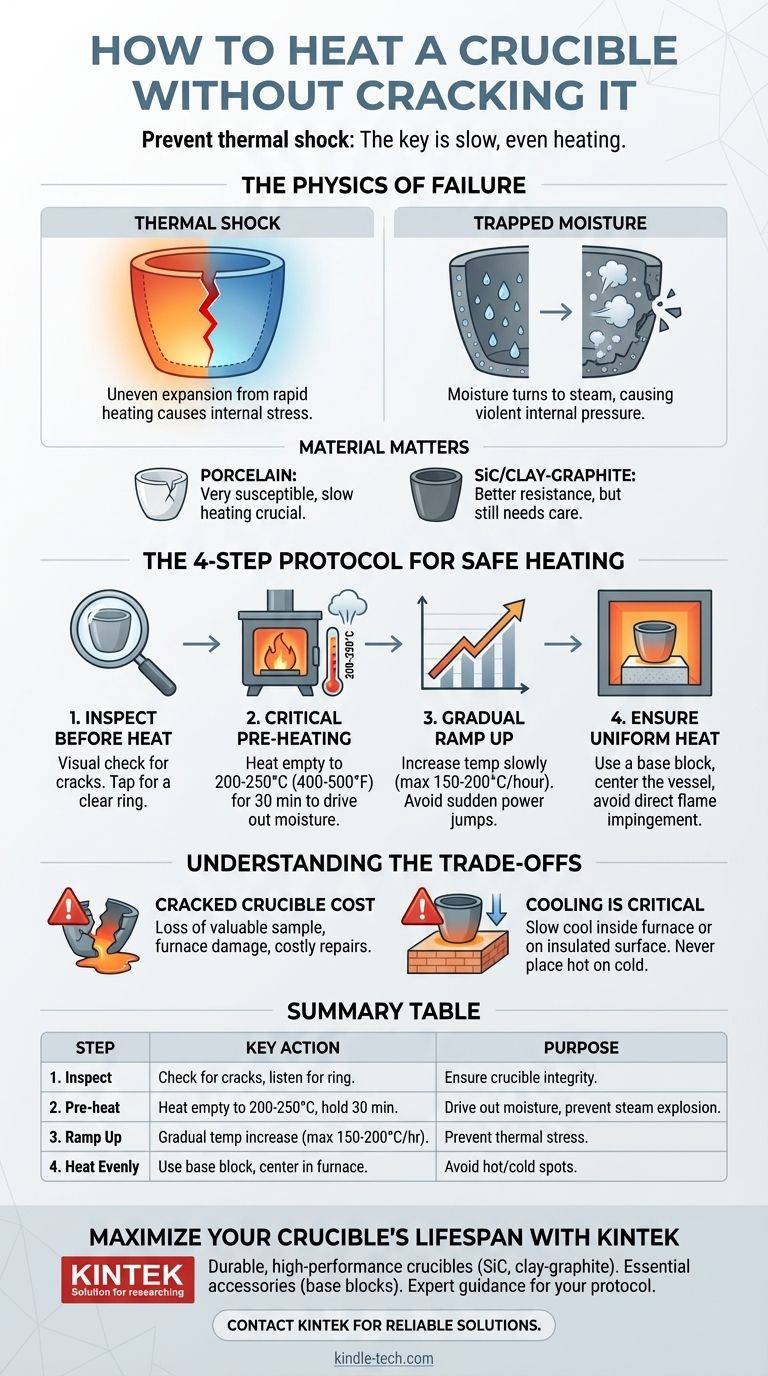

Die Physik des Versagens: Warum Tiegel reißen

Um die Technik zu beherrschen, müssen Sie zunächst die wirkenden Kräfte verstehen. Ein Tiegel ist ein starres Objekt, aber auf mikroskopischer Ebene dehnt er sich beim Erhitzen aus. Risse entstehen, wenn diese Ausdehnung unkontrolliert erfolgt.

Verständnis des thermischen Schocks

Thermischer Schock tritt auf, wenn sich ein Teil des Tiegels viel schneller erwärmt als ein anderer. Der heiße Bereich dehnt sich aus, während der kühlere Bereich dies nicht tut, was zu enormer innerer Spannung führt. Wenn diese Spannung die strukturelle Integrität des Materials überschreitet, bildet sich ein Riss.

Eine schnelle Aufheizrate ist die häufigste Ursache für diese Differenzierung.

Die versteckte Gefahr: Eingeschlossene Feuchtigkeit

Die meisten Tiegelmaterialien, insbesondere Ton-Graphit und andere Keramiken, sind porös. Sie nehmen auf natürliche Weise mikroskopische Mengen an Feuchtigkeit aus der Luft auf.

Wenn diese eingeschlossene Feuchtigkeit schnell erhitzt wird, verwandelt sie sich in Dampf und dehnt sich heftig innerhalb der porösen Struktur des Tiegels aus. Diese Ausdehnung wirkt wie eine winzige Explosion und führt dazu, dass Materialstücke abplatzen (Abspaltung) oder ein vollständiger Bruch entsteht.

Die Rolle der Materialzusammensetzung

Verschiedene Materialien reagieren unterschiedlich auf thermische Belastungen. Ein dichtes Material mit geringer Porosität wie Porzellan ist sehr anfällig für thermische Schocks und erfordert eine extrem langsame Aufheizrate.

Materialien wie Siliziumkarbid und Ton-Graphit sind mit überlegener Wärmeleitfähigkeit und Stoßfestigkeit konstruiert, was schnellere Aufheizraten ermöglicht – aber sie sind nicht immun. Die Prinzipien des langsamen, gleichmäßigen Erhitzens gelten weiterhin.

Das 4-Schritte-Protokoll für sicheres Erhitzen

Befolgen Sie dieses Verfahren jedes Mal, insbesondere bei einem neuen Tiegel oder einem, der gelagert wurde. Diese Disziplin ist der Unterschied zwischen konstantem Erfolg und wiederholtem Misserfolg.

Schritt 1: Vor dem Erhitzen prüfen

Führen Sie vor dem Einsetzen in den Ofen eine schnelle visuelle und akustische Kontrolle durch. Achten Sie auf feine Haarrisse. Klopfen Sie sanft mit dem Fingerknöchel auf den Tiegel; ein intaktes Gefäß erzeugt einen klaren Klang, während ein gerissenes Gefäß dumpf klingen kann.

Schritt 2: Die kritische Vorwärmphase

Dieser Schritt dient dazu, die gesamte aufgenommene Feuchtigkeit auszutreiben. Legen Sie den leeren Tiegel in Ihren Ofen oder Brennofen.

Erhitzen Sie ihn langsam auf eine Temperatur knapp über dem Siedepunkt von Wasser, typischerweise 200–250 °C (400–500 °F). Halten Sie ihn mindestens 30 Minuten bei dieser Temperatur, um sicherzustellen, dass die gesamte Feuchtigkeit verdampft ist.

Schritt 3: Die schrittweise Erhöhung auf die Zieltemperatur

Nach Abschluss der Vorwärmung können Sie beginnen, auf Ihre Arbeitstemperatur hochzufahren. Gehen Sie nicht direkt auf maximale Leistung.

Der Schlüssel ist eine kontrollierte, lineare Aufheizrate. Ein konservativer und sicherer Ausgangspunkt für die meisten Ton-Graphit- oder Keramiktiegel ist eine Aufheizrate von nicht mehr als 150–200 °C (300–400 °F) pro Stunde. Bei empfindlichen Porzellantiegeln sollte diese Rate noch langsamer sein.

Schritt 4: Gleichmäßige Hitzeexposition sicherstellen

Ungleichmäßige Erwärmung ist eine direkte Ursache für thermische Schocks. Platzieren Sie den Tiegel in der Mitte des Ofens, ohne die Wände zu berühren.

Entscheidend ist die Verwendung eines Basisblocks oder „Sockels“ aus einem ähnlichen feuerfesten Material, um den Tiegel vom kalten Ofenboden anzuheben. Dies verhindert, dass die Unterseite in der Temperatur zurückbleibt, und gewährleistet, dass die Wärme um das gesamte Gefäß zirkulieren kann. In einem Gasofen stellen Sie sicher, dass die Flamme nicht direkt auf eine Stelle trifft.

Die Kompromisse verstehen

Es kann verlockend sein, den Prozess zu beschleunigen, aber dies ist eine falsche Sparsamkeit. Das Verständnis der Konsequenzen unterstreicht die Bedeutung eines geduldigen Ansatzes.

Die wahren Kosten eines gerissenen Tiegels

Ein gerissener Tiegel bedeutet mehr als nur die Austauschkosten für das Gefäß selbst. Er führt oft zum vollständigen Verlust Ihres geschmolzenen Materials oder Ihrer Probe, was weitaus wertvoller sein kann.

Darüber hinaus kann ein Versagen dazu führen, dass geschmolzene Inhalte in Ihren Ofen verschüttet werden, was erhebliche Schäden und kostspielige, zeitaufwändige Reparaturen zur Folge hat.

Wenn das Abkühlen genauso wichtig ist

Thermische Schocks treten auch beim Abkühlen auf. Entfernen Sie niemals einen glühend heißen Tiegel und stellen Sie ihn auf eine kalte Metall- oder Betonoberfläche.

Die beste Vorgehensweise ist, den Tiegel so langsam wie möglich im Ofen abkühlen zu lassen. Muss er entfernt werden, stellen Sie ihn auf einen speziellen feuerfesten Ziegel oder eine isolierte Oberfläche, um die Abkühlrate zu kontrollieren.

Die richtige Wahl für Ihren Prozess treffen

Ihre Heizstrategie sollte bewusst gewählt und an Ihre spezifische Situation angepasst sein.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Führen Sie immer das vollständige Vorwärm- und langsame Aufheizprotokoll durch, insbesondere bei neuen oder selten verwendeten Tiegeln.

- Wenn Sie mit empfindlichen Materialien wie Porzellan arbeiten: Ihre Aufheiz- und Abkühlraten müssen außergewöhnlich langsam und sorgfältig kontrolliert sein.

- Wenn Sie robustes Siliziumkarbid in einer Produktionsumgebung verwenden: Sie können nach anfänglichen Tests eine schnellere Aufheizrate festlegen, aber die Prinzipien der Vorwärmung und der Vermeidung direkter Flammenberührung bleiben entscheidend.

- Wenn Ihr Tiegel trotz dieser Schritte reißt: Bewerten Sie die maximale Aufheizrate für Ihr spezifisches Tiegelmaterial neu oder prüfen Sie vor der Verwendung auf ungesehene Herstellungsfehler.

Indem Sie den Erhitzungsprozess mit Geduld und Überlegung behandeln, verwandeln Sie Ihren Tiegel von einem zerbrechlichen Verbrauchsmaterial in ein zuverlässiges und langlebiges Werkzeug.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Prüfen | Auf Risse prüfen; auf klaren Klang achten. | Sicherstellung der Tiegelintegrität vor dem Erhitzen. |

| 2. Vorwärmen | Leeren Tiegel auf 200–250 °C (400–500 °F) erhitzen; 30 Min. halten. | Ausgetriebene Feuchtigkeit, um Dampfexplosionen zu verhindern. |

| 3. Hochfahren | Temperatur schrittweise erhöhen (max. 150–200 °C/Stunde). | Verhinderung thermischer Spannungen durch ungleichmäßige Ausdehnung. |

| 4. Gleichmäßig heizen | Feuerfesten Basisblock verwenden; in der Mitte des Ofens platzieren. | Sicherstellung einer gleichmäßigen Hitzeexposition, um heiße/kalte Stellen zu vermeiden. |

Maximieren Sie die Lebensdauer Ihres Tiegels und schützen Sie Ihre wertvollen Proben

Gerissene Tiegel führen zu verlorenen Proben, kontaminierten Öfen und kostspieligen Ausfallzeiten. Durch die Partnerschaft mit KINTEK erhalten Sie mehr als nur erstklassige Laborausrüstung; Sie erhalten ein Bekenntnis zur Effizienz und zum Erfolg Ihres Labors.

Wir liefern die zuverlässigen Werkzeuge und die fachkundige Unterstützung, die Sie benötigen, um Ausfälle zu verhindern:

- Langlebige, Hochleistungs-Tiegel: Wählen Sie aus Materialien wie robustem Siliziumkarbid und Ton-Graphit, die für überlegene thermische Stoßfestigkeit entwickelt wurden.

- Wesentliches Zubehör: Sorgen Sie für gleichmäßige Erwärmung mit unseren feuerfesten Basisblöcken und Sockeln.

- Fachkundige Beratung: Unsere Spezialisten helfen Ihnen bei der Festlegung des perfekten Heizprotokolls für Ihre spezifische Anwendung und Ihr Tiegelmaterial.

Sind Sie bereit, konsistente, zuverlässige Ergebnisse zu erzielen? Lassen Sie nicht zu, dass thermische Schocks Ihre Arbeit beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um die richtige Tiegel-Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Aluminiumoxid Al2O3 Keramikschale Halbschalenboot mit Deckel für fortschrittliche Feinchemikalien

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung von Quarzglas-Reaktionsrohren und -Tiegeln bei der Hochtemperatur-Chlorierung?

- Warum werden Tiegel aus Glaskohlenstoff für Hochtemperatur-Korrosionsversuche mit geschmolzenen Salzen ausgewählt? Erzielen Sie unübertroffene Datenpräzision

- Wie benutzt man einen Tiegelofen? Eine Schritt-für-Schritt-Anleitung zum sicheren und effizienten Schmelzen

- Welche Metalle kann man in einem Graphittiegel schmelzen? Ein Leitfaden für sicheres und effizientes Schmelzen

- Welche Rolle spielen Hochreine Aluminiumoxid-Tiegel bei der Hochtemperatur-Dampfoxidation? Gewährleistung der Datenintegrität bis 1350°C

- Was kann ich als Tiegel zum Schmelzen von Kupfer verwenden? Wählen Sie das richtige Material für Ihren Ofen.

- Kann Keramik als Tiegel verwendet werden? Die Wahl des richtigen Materials für Hochtemperaturanwendungen

- Was sind die Funktionen von Aluminiumoxid-Tiegeln beim Sintern von LLZO? Sicherstellung einer lithiumreichen Atmosphäre für stabile kubische Phasen