Um Metall in einem Tiegel zu schmelzen, müssen Sie Ihr festes Metallgut in den Tiegel legen, diesen sicher in einem Ofen positionieren und ausreichend, kontrollierte Hitze zuführen. Wenn die Ofentemperatur den spezifischen Schmelzpunkt des Metalls überschreitet, geht das Metall vom festen in den flüssigen Zustand über und ist bereit zum Gießen.

Das Kernprinzip des Metallschmelzens ist nicht nur rohe Gewalt, sondern die Verwendung eines kontrollierten Systems. Erfolg und Sicherheit hängen davon ab, das richtige Tiegelmaterial mit dem richtigen Ofentyp für das spezifische Metall abzustimmen, das Sie schmelzen möchten.

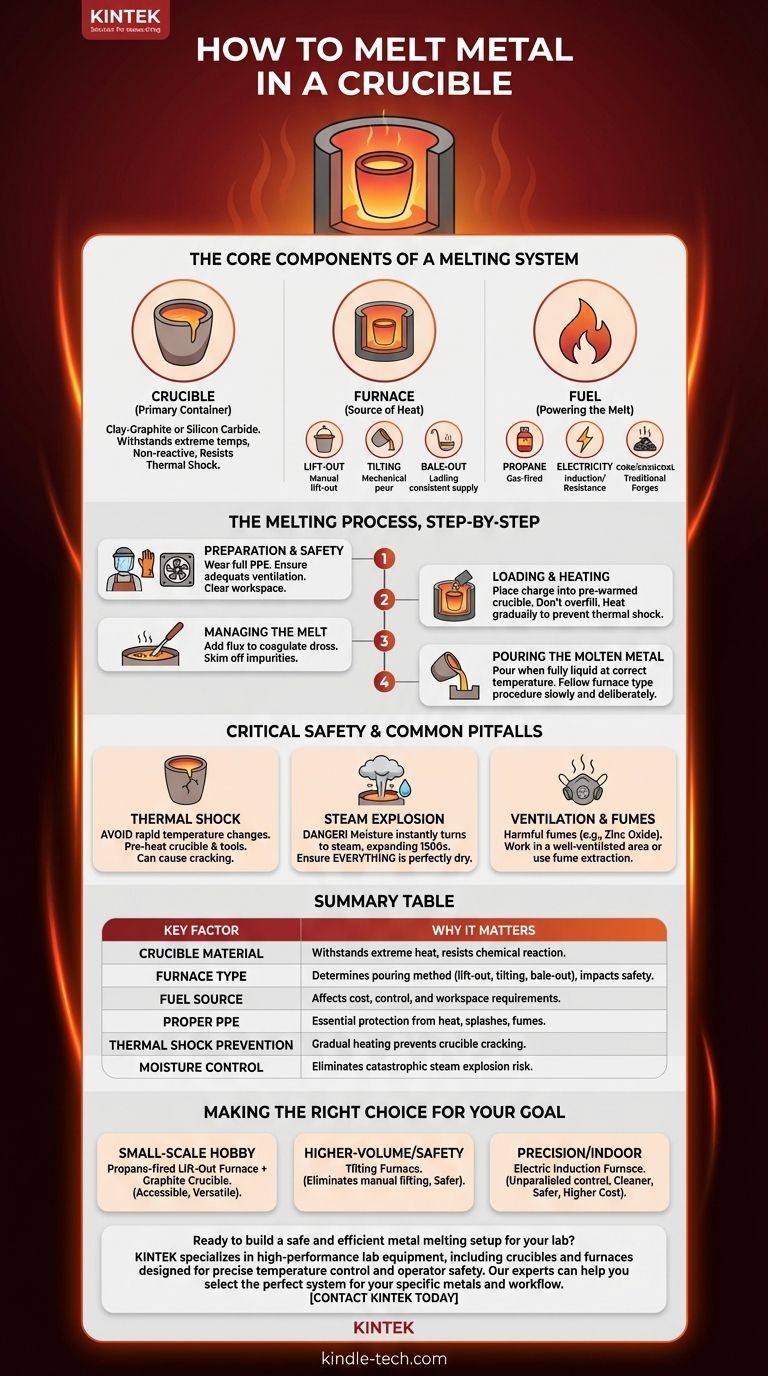

Die Kernkomponenten eines Schmelzsystems

Metallschmelzen ist ein integrierter Prozess. Das Verständnis der Funktion jedes Geräts ist entscheidend, um ein sicheres und effektives Schmelzen zu erreichen.

Der Tiegel: Ihr primärer Behälter

Ein Tiegel ist ein Keramik- oder Graphitgefäß, das so konstruiert ist, dass es extremen Temperaturen standhält, die weit über dem Schmelzpunkt der meisten gängigen Metalle liegen. Sie werden aus Materialien wie Ton-Graphit oder Siliziumkarbid hergestellt.

Die Materialwahl ist entscheidend, da es chemisch nicht mit dem geschmolzenen Metall reagieren und gegen Thermoschock beständig sein muss – die Rissbildung, die durch schnelle Temperaturänderungen auftreten kann.

Der Ofen: Die Wärmequelle

Die Aufgabe des Ofens ist es, Wärme auf den Tiegel zu konzentrieren und einzuschließen. Öfen werden im Allgemeinen danach kategorisiert, wie das geschmolzene Metall entnommen wird, was sich direkt auf Ihren Arbeitsablauf auswirkt.

- Hubofen: Der gesamte Tiegel wird mit speziellen Zangen zum Gießen aus dem Ofen "gehoben". Dies ist bei kleineren Hobby-Setups üblich.

- Kippofen: Der Ofen und der Tiegel sind in einer einzigen Einheit verbaut, die mechanisch kippt, um das Metall zu gießen. Dieses Design ist sicherer für größere Mengen, da es das Tragen eines mit flüssigem Metall gefüllten Tiegels vermeidet.

- Schöpfofen: Der Tiegel bleibt stationär im Ofen, und geschmolzenes Metall wird ausgeschöpft. Dies wird oft in Druckgussbetrieben verwendet, wo eine konstante Zufuhr von flüssigem Metall benötigt wird.

Der Brennstoff: Die Energie für das Schmelzen

Die Wärme selbst wird durch eine Brennstoffquelle erzeugt. Gängige Optionen sind Propan (in gasbefeuerten Öfen), Elektrizität (in Induktions- oder Widerstandsöfen für saubere, präzise Steuerung) oder feste Brennstoffe wie Koks und Holzkohle, die in traditionellen Schmieden verwendet werden.

Der Schmelzprozess, Schritt für Schritt

Obwohl die Besonderheiten je nach Metall und Ausrüstung variieren, folgt der grundlegende Prozess einer klaren Abfolge von Ereignissen.

Schritt 1: Vorbereitung und Sicherheit

Bevor Sie Hitze zuführen, stellen Sie sicher, dass Sie die richtige persönliche Schutzausrüstung (PSA) tragen. Dazu gehören ein Vollgesichtsschutz, hitzebeständige Handschuhe, eine Leder- oder flammhemmende Schürze und geschlossene Lederstiefel. Stellen Sie sicher, dass Ihr Arbeitsbereich frei von brennbaren Materialien ist und eine ausreichende Belüftung aufweist.

Schritt 2: Beladen und Erhitzen des Tiegels

Legen Sie Ihr Metall – bekannt als "Charge" – in den kalten oder leicht vorgewärmten Tiegel. Füllen Sie ihn nicht bis zum Rand, da sich das Metall ausdehnt.

Platzieren Sie den Tiegel in der Mitte Ihres Ofens. Führen Sie die Hitze zunächst allmählich zu, um jegliche Feuchtigkeit zu vertreiben und Thermoschock zu verhindern, der den Tiegel zum Reißen bringen könnte. Erhöhen Sie dann die Hitze, um den Ofen auf die Zieltemperatur zu bringen.

Schritt 3: Das Schmelzen steuern

Wenn das Metall schmilzt, schwimmen Verunreinigungen oder "Schlacke" an die Oberfläche. Sie können eine kleine Menge Flussmittel hinzufügen, ein chemisches Reinigungsmittel, das hilft, diese Verunreinigungen zu koagulieren, sodass sie mit einem Stahlwerkzeug abgeschöpft werden können.

Schritt 4: Gießen des geschmolzenen Metalls

Sobald das Metall vollständig flüssig und auf der richtigen Gießtemperatur ist, ist es Zeit zum Gießen. Die Methode hängt vollständig von Ihrem Ofentyp ab, wie zuvor besprochen. Ob Sie den Tiegel herausheben, den Ofen kippen oder das Metall schöpfen, alle Bewegungen sollten langsam, bewusst und sicher sein.

Kritische Sicherheit und häufige Fallstricke

Das Ignorieren der inhärenten Risiken bei der Arbeit mit geschmolzenem Metall kann zu schweren Verletzungen oder Geräteausfällen führen. Das Verständnis dieser Kompromisse ist nicht verhandelbar.

Die Gefahr des Thermoschocks

Das Platzieren eines kalten Tiegels in einen glühend heißen Ofen oder das Hinzufügen von kaltem Metall zu einem bereits geschmolzenen Pool kann dazu führen, dass der Tiegel durch den schnellen Temperaturunterschied reißt oder sogar zerspringt. Heizen Sie Ihren Tiegel und alle Werkzeuge oder zusätzliches Metall, das Sie in die Schmelze einbringen möchten, immer vor.

Das Risiko einer Dampfexplosion

Dies ist das gefährlichste und heftigste Risiko beim Metallguss. Wenn Wasser oder Feuchtigkeit – selbst von einem feuchten Werkzeug oder einem Stück Schrott – in einen Pool geschmolzenen Metalls gelangt, verdampft es schlagartig zu Dampf und dehnt sich um über das 1.500-fache seines ursprünglichen Volumens aus. Dies verursacht eine katastrophale Explosion, die geschmolzenes Metall überallhin schleudert. Stellen Sie sicher, dass alle Werkzeuge, das Chargenmaterial und die Formen vollkommen trocken sind.

Belüftung und Rauchmanagement

Das Schmelzen von Metallen, insbesondere Legierungen wie Messing oder Bronze, kann schädliche Dämpfe (z. B. Zinkoxid) freisetzen. Arbeiten Sie immer in einem gut belüfteten Bereich oder mit einem speziellen Rauchabzugssystem, um Atemwegsschäden zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Geräteauswahl sollte sich nach dem Umfang Ihres Projekts, Ihrem Budget und Ihren Sicherheits priorität richten.

- Wenn Ihr Hauptaugenmerk auf kleinmaßstäblichen Hobbyguss liegt: Ein propangasbefeuerter Hubofen mit Graphittiegel bietet den zugänglichsten und vielseitigsten Einstieg.

- Wenn Ihr Hauptaugenmerk auf höherer Volumenproduktion oder Sicherheit liegt: Ein Kippofen ist die überlegene Wahl, da er das manuelle Tragen eines schweren, glühend heißen Tiegels überflüssig macht.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und Innenarbeit liegt: Ein elektrischer Induktionsofen bietet unübertroffene Temperaturregelung und Sicherheit, indem er offene Flammen und Verbrennungsprodukte eliminiert, allerdings zu deutlich höheren Kosten.

Durch das Verständnis dieser Kernprinzipien verwandeln Sie das Metallschmelzen von einer entmutigenden Aufgabe in einen kontrollierten und wiederholbaren Prozess.

Zusammenfassungstabelle:

| Schlüsselfaktor | Warum es wichtig ist |

|---|---|

| Tiegelmaterial | Muss extremen Temperaturen standhalten und chemischer Reaktion mit dem geschmolzenen Metall widerstehen. |

| Ofentyp | Bestimmt, wie Metall gegossen wird (Hubofen, Kippofen oder Schöpfofen) und beeinflusst die Sicherheit. |

| Brennstoffquelle | Propan, Elektrizität oder Koks beeinflussen Kosten, Kontrolle und Arbeitsplatzanforderungen. |

| Richtige PSA | Unerlässlich zum Schutz vor Hitze, Spritzern und Dämpfen (Gesichtsschutz, Handschuhe, Schürze). |

| Thermoschock-Prävention | Allmähliches Erhitzen verhindert das Reißen des Tiegels. |

| Feuchtigkeitskontrolle | Eliminiert das Risiko einer katastrophalen Dampfexplosion. |

Bereit, eine sichere und effiziente Metallschmelzanlage für Ihr Labor zu bauen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Tiegel und Öfen, die für präzise Temperaturregelung und Bedienersicherheit entwickelt wurden. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Systems für Ihre spezifischen Metalle und Arbeitsabläufe. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an das Laborschmelzen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie benutzt man einen Tiegelofen? Eine Schritt-für-Schritt-Anleitung zum sicheren und effizienten Schmelzen

- Warum werden hochreine Graphittiegel für die Destillation von Magnesium verwendet? Sicherstellung von 3N8 Reinheit & thermischer Stabilität

- Kann man Kupfer in einem Keramiktiegel schmelzen? Ja, mit der richtigen Tiegelwahl.

- Wie viel Hitze hält ein Keramigtiegel aus? Ein Leitfaden zu materialspezifischen Temperaturgrenzen

- Müssen Sie Ihren Tiegel tempern? Ein entscheidender Sicherheitsschritt beim Metallschmelzen

- Welche Leistungsanforderungen gelten für Keramik-Tiegel für Strontiumtitanat? Gewährleistung hochreiner Sinterergebnisse

- Welche Rolle spielen Aluminiumoxid-Tiegel bei der Hochtemperatursynthese von Lithiumsalzvorläufern wie Li3BO3?

- Warum werden Aluminiumoxid-Tiegel für die LTPO-Synthese ausgewählt? Gewährleistung chemischer Reinheit bei Hochtemperatur-Kalzinierung