Im Grunde funktioniert ein Sputter-System, indem Atome aus einem Quellmaterial (dem „Target“) durch den Beschuss mit energiereichen Ionen innerhalb eines Vakuums physikalisch herausgeschlagen werden. Diese ausgestoßenen Atome wandern dann zu einem Substrat, wie einem Siliziumwafer, und lagern sich dort ab, wodurch eine außergewöhnlich gleichmäßige und dichte Dünnschicht entsteht. Es handelt sich um eine physikalische Gasphasenabscheidungsmethode (PVD), die fundamental auf dem Impulstransfer beruht, ähnlich einem mikroskopischen Billardspiel.

Die Herausforderung bei der Abscheidung von Materialien mit sehr hohen Schmelzpunkten oder komplexen Legierungszusammensetzungen lässt sich durch einfache Verdampfung nicht leicht lösen. Das Sputtern überwindet dies durch die Anwendung physikalischer Kraft – dem energiereichen Ionenaufprall –, um Atome zu lösen, was es zu einer hochkontrollierten und vielseitigen Technik für die Herstellung fortschrittlicher Dünnschichten macht.

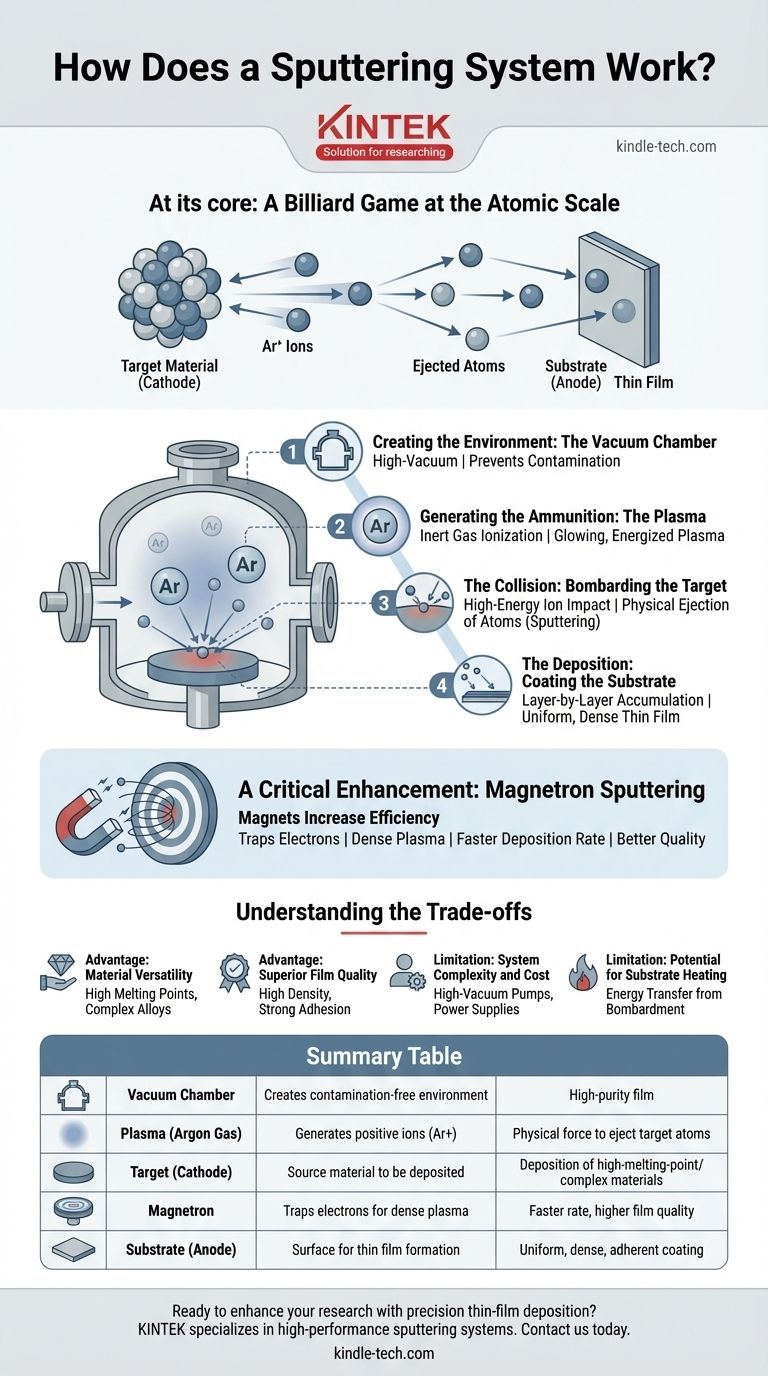

Das Kernprinzip: Ein Billardspiel im atomaren Maßstab

Das Sputtern lässt sich am besten als eine Abfolge physikalischer Ereignisse verstehen, die in einer hochkontrollierten Umgebung stattfinden. Jeder Schritt ist entscheidend für die Qualität und Konsistenz der endgültigen Schicht.

Schaffung der Umgebung: Die Vakuumkammer

Das gesamte Sputtern findet in einer versiegelten Vakuumkammer statt. Die ursprüngliche Atmosphäre wird abgepumpt, um eine Hochvakuumbedingung zu schaffen, die zwei Hauptzwecken dient: die Verhinderung der Kontamination der Schicht durch atmosphärische Gase und die Erhöhung der „mittleren freien Weglänge“ der Atome, wodurch sie ungehindert vom Target zum Substrat gelangen können.

Erzeugung des „Geschosses“: Das Plasma

Sobald ein Vakuum hergestellt ist, wird ein Inertgas, typischerweise Argon (Ar), bei sehr niedrigem Druck in die Kammer eingeleitet. Dann wird eine hohe Spannung angelegt, die Elektronen von den Argonatomen trennt. Dieser als Ionisierung bezeichnete Prozess erzeugt ein Plasma – einen leuchtenden, energetisierten Materiezustand, der aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Der Zusammenstoß: Beschuss des Targets

Das abzuscheidende Quellmaterial wird zu einer Platte geformt, die als Target bezeichnet wird. Dieses Target erhält eine große negative elektrische Ladung (es fungiert als Kathode). Die positiv geladenen Argonionen aus dem Plasma werden kraftvoll zur negativ geladenen Targetoberfläche beschleunigt und kollidieren mit ihr.

Wenn die Energie des auftreffenden Ions hoch genug ist, überträgt es seinen Impuls auf die Targetatome, löst sie heraus und stößt sie von der Oberfläche ab. Dieser physikalische Ausstoßprozess ist das Sputtern.

Die Abscheidung: Beschichtung des Substrats

Die vom Target ausgestoßenen Atome wandern durch die Vakuumkammer und landen auf dem Substrat (das als Anode dient). Während sich diese Atome auf der Oberfläche des Substrats ansammeln, bauen sie sich Schicht für Schicht auf und bilden eine dünne, feste Schicht.

Eine entscheidende Verbesserung: Die Rolle des Magnetron-Sputterns

Obwohl der Grundprozess funktioniert, ist er oft langsam. Moderne Systeme verwenden fast universell das Magnetron-Sputtern, um die Effizienz des Prozesses dramatisch zu steigern.

Wie Magnete die Effizienz erhöhen

Bei einem Magnetron-System werden starke Magnete hinter dem Target platziert. Dieses Magnetfeld fängt die leichten, sich schnell bewegenden Elektronen aus dem Plasma in einem Bereich nahe der Targetoberfläche ein.

Diese eingefangenen Elektronen werden gezwungen, einen spiralförmigen Weg zurückzulegen, was ihre Wahrscheinlichkeit, mit neutralen Argongasteilchen zu kollidieren und diese zu ionisieren, stark erhöht. Dies erzeugt ein sehr dichtes, stabiles Plasma, das direkt vor dem Target konzentriert ist, wo es am dringendsten benötigt wird.

Die Vorteile: Schnellere Raten und bessere Schichten

Das durch das Magnetron erzeugte hochdichte Plasma führt zu einer viel höheren Rate des Ionenbeschusses des Targets. Das direkte Ergebnis ist eine signifikant schnellere Abscheidungsrate. Darüber hinaus ermöglicht es dem System, das Plasma bei niedrigeren Gasdrücken aufrechtzuerhalten, was die Qualität und Reinheit der abgeschiedenen Schicht verbessert.

Die Abwägungen verstehen

Das Sputtern ist eine leistungsstarke Technik, aber ihre Vorteile gehen mit spezifischen Einschränkungen einher. Das Verständnis dieser Abwägungen ist der Schlüssel zur Entscheidung, ob es der richtige Prozess für eine bestimmte Anwendung ist.

Vorteil: Materialvielfalt

Da das Sputtern ein physikalischer und kein chemischer oder thermischer Prozess ist, kann es zur Abscheidung nahezu jedes Materials verwendet werden. Es eignet sich hervorragend für die Abscheidung von Elementen mit extrem hohen Schmelzpunkten (wie Wolfram oder Tantal) und, was entscheidend ist, von komplexen Legierungen, da das gesputterte Material die Zusammensetzung des Targets beibehält.

Vorteil: Überlegene Schichtqualität

Gesputterte Schichten sind bekannt für ihre hohe Dichte, starke Haftung auf dem Substrat und ausgezeichnete Gleichmäßigkeit über große Flächen. Die kinetische Energie der ankommenden Atome trägt zur Bildung einer robusteren und kompakteren Schichtstruktur bei als bei anderen Methoden wie der thermischen Verdampfung.

Einschränkung: Systemkomplexität und Kosten

Sputter-Systeme sind mechanisch komplex. Sie erfordern Hochvakuumpumpen, präzise Gasflussregler, Hochspannungsnetzteile und oft Kühlsysteme für das Target. Dies führt zu deutlich höheren anfänglichen Investitionskosten für die Ausrüstung als bei einfacheren Abscheidungsmethoden.

Einschränkung: Potenzielle Substraterwärmung

Obwohl kontrollierter als bei der Verdampfung, kann der ständige Beschuss mit Partikeln immer noch eine erhebliche Energiemenge auf das Substrat übertragen, wodurch es sich erwärmt. Bei wärmeempfindlichen Substraten kann dies ein kritischer Faktor sein, der sorgfältig gemanagt werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Materialeigenschaften und der Qualität ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Metalle liegt: Das Sputtern ist die überlegene Wahl, da sein physikalischer Mechanismus die Materialzusammensetzung unabhängig von ihrem Schmelzpunkt beibehält.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Schichten mit starker Haftung liegt: Der inhärente Impulstransfer beim Sputtern sorgt für eine hervorragende Schichtqualität und Haftung, die mit anderen PVD-Techniken nur schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung einfacher Metalle liegt: Eine einfachere Methode wie die thermische Verdampfung kann für nicht kritische Anwendungen eine kostengünstigere und schnellere Alternative sein.

Letztendlich ist das Sputtern das Industriestandardwerkzeug für Anwendungen, die Präzision, Vielseitigkeit und hochwertige Materialeigenschaften auf der Nanoskala erfordern.

Zusammenfassungstabelle:

| Schlüsselkomponente | Hauptfunktion | Vorteil |

|---|---|---|

| Vakuumkammer | Schafft eine kontaminationsfreie Umgebung mit langen Atomwegstrecken. | Gewährleistet eine hochreine Schichtabscheidung. |

| Plasma (Argongas) | Erzeugt positive Ionen (Ar+), die das Target bombardieren. | Liefert die physikalische Kraft, um Targetatome auszustoßen. |

| Target (Kathode) | Das abzuscheidende Quellmaterial (Metall, Legierung). | Ermöglicht die Abscheidung von Materialien mit hohem Schmelzpunkt und komplexen Legierungen. |

| Magnetron | Fängt Elektronen ein, um ein dichtes Plasma nahe dem Target zu erzeugen. | Steigert die Abscheidungsrate und die Schichtqualität dramatisch. |

| Substrat (Anode) | Die Oberfläche (z. B. Siliziumwafer), auf der sich die Dünnschicht bildet. | Führt zu einer gleichmäßigen, dichten und stark haftenden Beschichtung. |

Bereit, Ihre Forschung durch präzise Dünnschichtabscheidung zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Sputter-Systeme und Laborgeräte und bietet Ihnen die Werkzeuge, die Sie benötigen, um alles von komplexen Legierungen bis hin zu hochschmelzenden Metallen mit außergewöhnlicher Gleichmäßigkeit und Haftung abzuscheiden. Unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen moderner Labore zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputter-Technologie Ihre Projekte voranbringen kann.

Nehmen Sie Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen