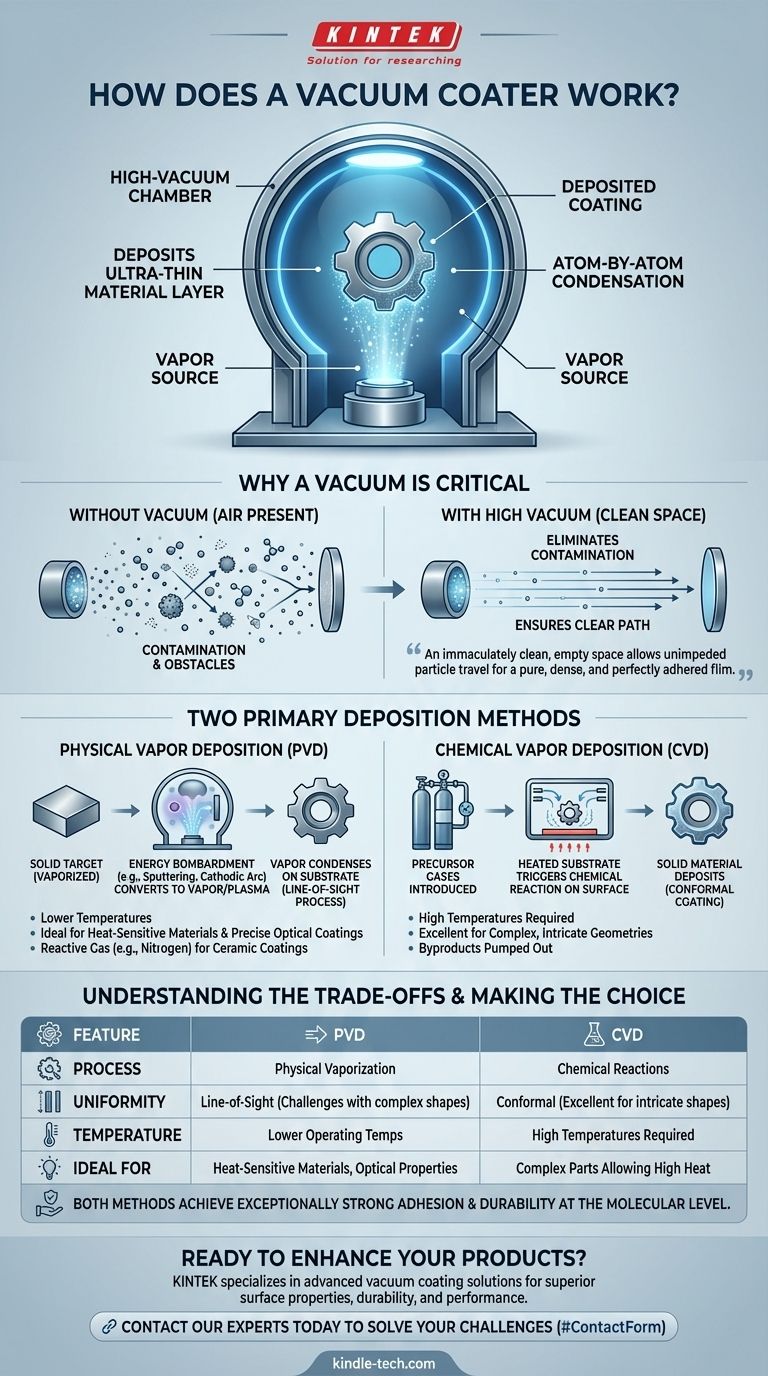

Im Kern ist ein Vakuumbeschichter eine Maschine, die eine ultradünne Materialschicht auf ein Objekt in einer Hochvakuumkammer abscheidet. Er funktioniert, indem er zuerst ein nahezu perfektes Vakuum erzeugt, um alle Luft und Verunreinigungen zu entfernen, dann ein festes Beschichtungsmaterial verdampft und schließlich diesen Dampf Atom für Atom auf der Oberfläche des Objekts kondensieren und binden lässt.

Der wesentliche Zweck des Vakuums besteht darin, einen makellos sauberen, leeren Raum zu schaffen. Dies ermöglicht es den verdampften Beschichtungspartikeln, ungehindert von ihrer Quelle zum Zielobjekt zu gelangen, wodurch ein reiner, dichter und perfekt haftender Film gewährleistet wird.

Warum ein Vakuum unverzichtbar ist

Um zu verstehen, wie ein Vakuumbeschichter funktioniert, müssen Sie zunächst verstehen, warum das Vakuum selbst die kritischste Komponente des gesamten Prozesses ist.

Beseitigung von Verunreinigungen

Die Luft um uns herum ist mit Partikeln gefüllt – Staub, Wasserdampf und verschiedene Gase. Wären diese Partikel während der Beschichtung vorhanden, würden sie sich in den Film einbetten und Defekte und Schwachstellen erzeugen.

Ein Hochvakuum entfernt diese Verunreinigungen und stellt sicher, dass die abgeschiedene Schicht außergewöhnlich rein ist und direkt an das Substratmaterial bindet.

Sicherstellung eines freien Weges

Der Beschichtungsprozess beruht darauf, dass verdampfte Partikel von einer Quelle zum zu beschichtenden Objekt (dem Substrat) gelangen. Luftmoleküle würden als Hindernisse wirken und dazu führen, dass die Dampfpartikel kollidieren und streuen.

Durch das Entfernen der Luft stellt das Vakuum sicher, dass diese Partikel in einer geraden, vorhersagbaren Linie reisen, was für die Erzeugung einer gleichmäßigen und konsistenten Schichtdicke unerlässlich ist.

Die zwei primären Methoden der Vakuumbeschichtung

Während das Vakuum die Umgebung ist, erfolgt die eigentliche Abscheidung durch eine von zwei Hauptfamilien von Prozessen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Prozess, bei dem ein festes Material physikalisch in einen Dampf umgewandelt wird, der dann als Beschichtung auf dem Substrat erstarrt.

Das Ausgangsmaterial, bekannt als „Target“, wird in der Vakuumkammer mit Energie bombardiert. Dies geschieht oft durch Sputtern (mittels Ionenbeschuss) oder einen Kathodenlichtbogen (ein Hochstromlichtbogen).

Diese Energie wandelt das feste Target in einen Dampf oder ein Plasma um. Diese verdampften Atome bewegen sich dann durch die Vakuumkammer und kondensieren auf dem kühleren Substrat, wodurch ein dünner, fest haftender Film entsteht.

Optional kann ein reaktives Gas wie Stickstoff oder Sauerstoff eingeleitet werden. Die verdampften Metallatome reagieren mit diesem Gas zu hochbeständigen Keramikbeschichtungen, wie z.B. Titannitrid.

Chemische Gasphasenabscheidung (CVD)

CVD funktioniert anders. Anstatt ein festes Target physikalisch zu verdampfen, verwendet diese Methode chemische Reaktionen.

Flüchtige Vorläufergase werden in die Vakuumkammer eingeleitet. Das Substrat wird dann auf eine hohe Temperatur erhitzt, was eine chemische Reaktion zwischen den Gasen auf seiner Oberfläche auslöst.

Diese Reaktion zersetzt die Gase, wodurch ein festes Material auf dem heißen Substrat abgeschieden wird, das die Beschichtungsschicht bildet. Unerwünschte gasförmige Nebenprodukte werden aus der Kammer gepumpt.

Die Kompromisse verstehen

Sowohl PVD als auch CVD erzielen ein ähnliches Ergebnis, weisen jedoch unterschiedliche Merkmale auf, die sie für verschiedene Anwendungen geeignet machen.

PVD: Niedrigere Temperaturen und Sichtlinie

PVD ist im Wesentlichen ein „Sichtlinien“-Prozess. Das verdampfte Material bewegt sich in einer geraden Linie, was das gleichmäßige Beschichten komplexer Formen mit verborgenen Oberflächen erschweren kann.

PVD arbeitet jedoch bei deutlich niedrigeren Temperaturen als CVD, was es ideal für die Beschichtung von Materialien macht, die extremer Hitze nicht standhalten können.

CVD: Konforme Beschichtung bei hohen Temperaturen

Da CVD Gase verwendet, die um das Substrat herumströmen, eignet es sich hervorragend zur Erzeugung einer hochgradig gleichmäßigen oder konformen Beschichtung selbst über den kompliziertesten und komplexesten Geometrien.

Der größte Kompromiss ist die Abhängigkeit von sehr hohen Temperaturen, um die chemischen Reaktionen zu aktivieren, was die Arten von Materialien begrenzt, die sicher beschichtet werden können, ohne beschädigt zu werden.

Haftung und Haltbarkeit

Beide Methoden erzeugen Beschichtungen mit außergewöhnlich starker Haftung. Der Atom-für-Atom-Abscheidungsprozess erzeugt eine Bindung auf molekularer Ebene, wodurch der fertige Film extrem verschleißfest und nahezu unmöglich zu entfernen ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Vakuumbeschichtungsverfahrens hängt vollständig vom Material Ihres Teils und den gewünschten Eigenschaften der Endbeschichtung ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien oder der Erzielung spezifischer optischer Eigenschaften liegt: PVD ist aufgrund seiner niedrigeren Betriebstemperaturen und präzisen Materialkontrolle oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer perfekt gleichmäßigen Beschichtung auf komplexen, komplizierten Formen liegt: Die gasbasierte Natur von CVD bietet eine hervorragende konforme Abdeckung, vorausgesetzt, das Substrat kann die erforderliche Hitze aushalten.

Letztendlich ist die Vakuumbeschichtung ein präziser Ingenieurprozess, der die Oberflächeneigenschaften eines Objekts grundlegend verändert, indem er einen perfekt gebundenen, hochleistungsfähigen Film in einer ultrareinen Umgebung abscheidet.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozess | Physikalische Verdampfung eines festen Targets | Verwendet chemische Reaktionen von Gasen |

| Beschichtungs-Gleichmäßigkeit | Sichtlinie; kann bei komplexen Formen schwierig sein | Konform; hervorragend für komplizierte Geometrien |

| Betriebstemperatur | Niedrigere Temperaturen | Hohe Temperaturen erforderlich |

| Ideal für | Hitzeempfindliche Materialien, präzise optische Beschichtungen | Komplexe Teile, die Hitze standhalten können |

Bereit, Ihre Produkte mit Hochleistungsbeschichtungen zu verbessern?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fortschrittliche Vakuumbeschichtungslösungen für Ihre Laboranforderungen. Ob Sie die präzise Kontrolle von PVD oder die gleichmäßige Abdeckung von CVD benötigen, unsere Expertise stellt sicher, dass Sie überlegene Oberflächeneigenschaften, Haltbarkeit und Leistung erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumbeschichtungstechnologie Ihre spezifischen Anwendungsherausforderungen lösen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind Beispiele für die CVD-Methode? Entdecken Sie die vielseitigen Anwendungen der chemischen Gasphasenabscheidung

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode