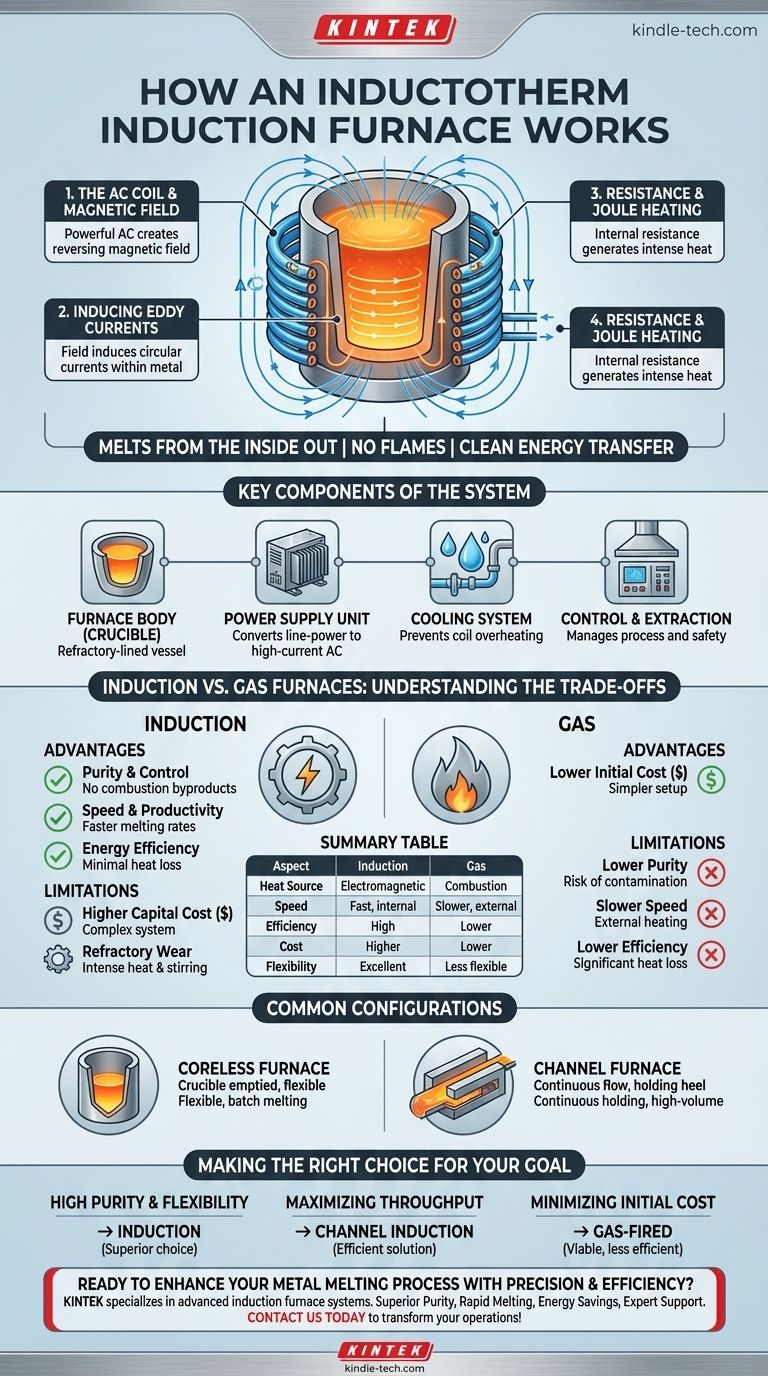

Im Kern arbeitet ein Inductotherm Induktionsofen ohne Flammen oder externe Heizelemente. Er nutzt das Prinzip der elektromagnetischen Induktion, um intensive Wärme direkt im Metall selbst zu erzeugen. Ein starker Wechselstrom (AC) fließt durch eine Kupferspule und erzeugt ein starkes, sich schnell änderndes Magnetfeld, das die Metallcharge durchdringt und interne elektrische Ströme induziert, die das Metall von innen heraus schmelzen lassen.

Der grundlegende Vorteil der Induktionserwärmung liegt nicht nur darin, wie sie Metall schmilzt, sondern auch darin, was sie darstellt: eine Verschiebung von unpräziser, brennstoffbasierter Verbrennung zu sauberer, kontrollierbarer und hocheffizienter elektromagnetischer Energieübertragung.

Das Kernprinzip: Elektromagnetische Induktionserwärmung

Der Prozess lässt sich in drei verschiedene physikalische Phänomene unterteilen, die nacheinander wirken.

Die AC-Spule und das Magnetfeld

Die Hauptkomponente eines Induktionsofens ist eine große, wassergekühlte Kupferspule. Eine spezielle Stromversorgung sendet einen Hochleistungs-Wechselstrom durch diese Spule, wodurch ein starkes und sich ständig umkehrendes Magnetfeld im Raum innerhalb und um sie herum erzeugt wird.

Induzierung von Wirbelströmen im Metall

Wenn leitfähiges Material, wie Schrott oder Barren, in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet. Dieser Prozess ist vergleichbar damit, wie ein kabelloses Ladegerät einen Strom in der Batterie Ihres Telefons induziert, jedoch in einem massiven industriellen Maßstab.

Widerstand und Joulesche Wärme

Alle Metalle haben einen natürlichen Widerstand gegen den Stromfluss. Wenn die induzierten Wirbelströme durch das Metall fließen, verursacht dieser Widerstand immense Reibung und erzeugt Wärme, ein Prinzip, das als Joulesche Wärme (oder I²R-Verlust) bekannt ist. Diese Wärme wird im Inneren des Metalls erzeugt, was zu einem schnellen, gleichmäßigen und hocheffizienten Schmelzen führt. Die magnetischen Kräfte erzeugen auch eine natürliche Rührbewegung, die eine homogene Mischung gewährleistet.

Schlüsselkomponenten eines Induktionsofensystems

Ein moderner Induktionsofen ist ein komplexes System mit mehreren kritischen integrierten Teilen.

Der Ofenkörper (Tiegel)

Dies ist das feuerfest ausgekleidete Gefäß, das das geschmolzene Metall enthält. Die Wahl des feuerfesten Materials ist entscheidend, da es extremen Temperaturen, chemischen Reaktionen mit der Schmelze und der physikalischen Kraft des magnetischen Rührens standhalten muss.

Die Stromversorgungseinheit

Oft als das „Gehirn“ des Systems bezeichnet, besteht die Stromversorgung aus einem Transformator, einem Wechselrichter und einer Kondensatorbank. Sie wandelt den Netzstrom in den spezifischen Hochstrom-Wechselstrom mit kontrollierter Frequenz um, der für den effizienten Betrieb der Induktionsspule benötigt wird.

Das Kühlsystem

Die immensen elektrischen Ströme, die durch die Spule fließen, erzeugen ihre eigene Wärme. Ein robustes Wasserkühlsystem ist unerlässlich, um zu verhindern, dass die Kupferspule selbst überhitzt und schmilzt, was den Ofen zerstören würde.

Steuerung und Rauchabsaugung

Moderne Öfen verfügen über ausgeklügelte Prozessleitsysteme zur Steuerung von Schmelztemperatur, Leistungsaufnahme und Sicherheitsparametern. Ein Rauch- und Staubabsaugsystem ist ebenfalls entscheidend für die Sicherheit des Bedienpersonals und die Einhaltung von Umweltvorschriften.

Die Kompromisse verstehen: Induktion vs. Gasöfen

Obwohl die Induktionstechnologie hochwirksam ist, ist sie nicht die einzige Option. Das Verständnis ihrer Vorteile und Einschränkungen im Vergleich zu herkömmlichen gasbefeuerten Öfen ist entscheidend für eine fundierte Entscheidung.

Vorteil: Reinheit und Kontrolle

Da kein Brennstoff verbrannt wird, entstehen keine Verbrennungsprodukte (wie Kohlenstoff oder Schwefel), die das Metall verunreinigen könnten. Dies macht die Induktion ideal für die Herstellung hochreiner Legierungen, bei denen eine präzise chemische Zusammensetzung nicht verhandelbar ist.

Vorteil: Geschwindigkeit und Produktivität

Die Induktionserwärmung ist deutlich schneller als Verbrennungsmethoden. Diese Geschwindigkeit führt direkt zu höheren Produktionsraten, wodurch Gießereien den Durchsatz erhöhen und Aufträge schneller erfüllen können.

Vorteil: Energieeffizienz

Die Energie wird direkt in die Schmelze übertragen, wobei nur minimale Abwärme in die Umgebung entweicht. Dies ist anders als bei Gasöfen, wo eine erhebliche Menge Energie über den Abgaskamin verloren geht, was die Induktion zu einer energieeffizienteren und umweltfreundlicheren Wahl macht.

Einschränkung: Höhere Investitionskosten

Induktionsofensysteme haben mit ihren komplexen Stromversorgungen und Kühlinfrastrukturen in der Regel höhere anfängliche Anschaffungs- und Installationskosten im Vergleich zu einfacheren gasbefeuerten Öfen.

Einschränkung: Feuerfester Verschleiß

Die intensive, lokalisierte Hitze und die ständige magnetische Rührbewegung können zu einem schnelleren Verschleiß der feuerfesten Auskleidung des Tiegels im Vergleich zu einigen anderen Ofentypen führen, was häufigere Wartungsarbeiten erfordert.

Gängige Ofenkonfigurationen

Die Induktionstechnologie ist vielseitig und kann je nach Betriebsziel auf verschiedene Weisen eingesetzt werden.

Tiegellose vs. Kanalöfen

Der oben beschriebene tiegellose Ofen ist der gebräuchlichste Typ. Er ist sehr flexibel und kann nach jedem Schmelzvorgang vollständig entleert werden. Ein Kanalofen hält einen konstanten „Fersensumpf“ oder „Sumpf“ aus geschmolzenem Metall und eignet sich besser zum Halten großer Mengen einer einzigen Legierung auf Temperatur als zum häufigen Schmelzen verschiedener Materialien.

Lade- und Betriebsarten

Öfen können in verschiedenen physikalischen Formen konstruiert werden, einschließlich oben beladener Konstruktionen, bei denen Material von oben eingefüllt wird. Sie können chargenweise betrieben werden, wobei jeweils eine vollständige Schmelze verarbeitet wird, oder im kontinuierlichen Betrieb, wobei Material ständig durch beheizte Zonen für die Großserienproduktion geführt wird.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Schmelztechnologie hängt vollständig von Ihren spezifischen Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und operativer Flexibilität liegt: Induktion ist die überlegene Wahl für ihr sauberes Schmelzen, die präzise Temperaturkontrolle und die Fähigkeit, vielfältige und häufige Chargenwechsel zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für eine einzelne Legierung liegt: Ein großer Kanalinduktionsofen zum Halten oder ein kontinuierliches Induktionssystem kann die effizienteste Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten für allgemeine Schmelzarbeiten liegt: Ein traditioneller gasbefeuerter Ofen bleibt eine praktikable, wenn auch weniger effiziente und kontrollierbare Alternative.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, die Technologie auszuwählen, die am besten zu Ihren operativen und finanziellen Zielen passt.

Zusammenfassungstabelle:

| Aspekt | Induktionsofen | Traditioneller Gasofen |

|---|---|---|

| Wärmequelle | Elektromagnetische Induktion | Brennstoffverbrennung |

| Schmelzgeschwindigkeit | Schnelle, direkte interne Erwärmung | Langsamer, externe Erwärmung |

| Metallreinheit | Hoch (keine Verbrennungsprodukte) | Geringer (Kontaminationsrisiko) |

| Energieeffizienz | Hoch (minimaler Wärmeverlust) | Geringer (erheblicher Wärmeverlust) |

| Anfangskosten | Höhere Investitionskosten | Geringere Anfangskosten |

| Betriebliche Flexibilität | Hervorragend für diverse Legierungen | Weniger flexibel für häufige Änderungen |

Bereit, Ihren Metallschmelzprozess mit Präzision und Effizienz zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsofensystemen, die auf die Bedürfnisse Ihres Labors oder Ihrer Gießerei zugeschnitten sind. Unsere Lösungen bieten:

- Überlegene Metallreinheit: Erzielen Sie kontaminationsfreie Schmelzen für hochwertige Legierungen.

- Schnelles Schmelzen & hoher Durchsatz: Steigern Sie die Produktivität mit schnellerer, effizienterer Erwärmung.

- Energieeinsparungen: Senken Sie die Betriebskosten mit hocheffizienter elektromagnetischer Technologie.

- Expertensupport: Von der Auswahl bis zur Installation stellen wir sicher, dass Ihr System Ihre Ziele erfüllt.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie ein Induktionsofen Ihre Abläufe verändern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung