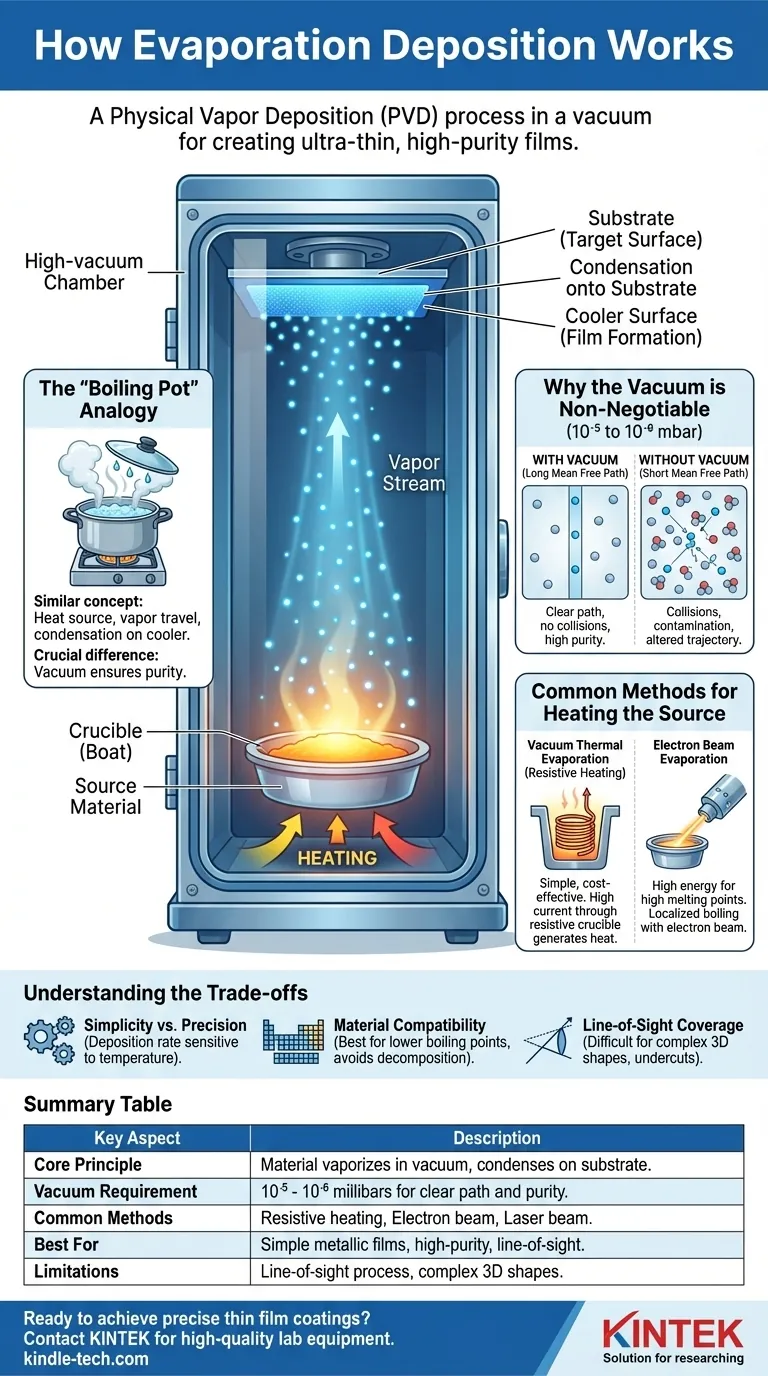

Im Wesentlichen ist die Aufdampfbeschichtung ein physikalisches Verfahren zur Herstellung ultra-dünner Schichten, indem ein Material im Vakuum verdampft und sein Dampf auf einer Zieloberfläche kondensiert. Das Ausgangsmaterial wird in einer Hochvakuumbkammer so lange erhitzt, bis seine Atome genügend Energie aufnehmen, um zu verdampfen. Diese verdampften Partikel wandern dann durch das Vakuum und setzen sich auf einem kühleren Substrat ab, wodurch eine reine, gleichmäßige Beschichtung entsteht.

Das entscheidende Prinzip ist nicht das Erhitzen, sondern das Vakuum. Eine Hochvakuumbedingung ist unerlässlich, da sie unerwünschte Gase entfernt und sicherstellt, dass die verdampften Partikel ohne Kollisionen direkt zum Substrat gelangen, was der Schlüssel zur Erzielung einer hochreinen, unbelasteten Dünnschicht ist.

Der grundlegende zweistufige Prozess

Die Aufdampfbeschichtung funktioniert durch eine einfache Abfolge physikalischer Zustandsänderungen, die alle in einer hochkontrollierten Umgebung stattfinden.

Schritt 1: Verdampfung des Ausgangsmaterials

Ein Ausgangsmaterial, die Substanz, die abgeschieden werden soll, wird in einen Behälter, der als Tiegel oder „Boot“ bezeichnet wird, innerhalb einer Vakuumkammer gelegt. Dieser Tiegel ist an eine Stromquelle angeschlossen, die ihn und damit das darin befindliche Material erhitzt.

Wenn die Temperatur des Materials seinen Schmelz- und dann Siedepunkt erreicht, gewinnen die Oberflächenatome genügend thermische Energie, um ihre Bindungen zu lösen und als Dampf zu entweichen.

Schritt 2: Kondensation auf dem Substrat

Dieser Dampfstrom wandert durch die Vakuumkammer nach oben. Über der Quelle befindet sich das Substrat, also das zu beschichtende Objekt oder die Oberfläche.

Da das Substrat deutlich kühler ist als der Dampf, verlieren die gasförmigen Partikel bei Kontakt Energie und kondensieren zurück in einen festen Zustand, wobei sie Schicht für Schicht eine dünne Schicht bilden.

Die Analogie des „kochenden Topfes“

Der Prozess ist konzeptionell ähnlich dem Beobachten von Wassertropfen, die sich auf dem kühlen Deckel eines kochenden Wassergefäßes bilden. In beiden Fällen wird eine Substanz erhitzt, um Dampf zu erzeugen, der eine kurze Strecke zurücklegt und auf einer kühleren Oberfläche kondensiert.

Der entscheidende Unterschied besteht darin, dass die Aufdampfbeschichtung in einem nahezu perfekten Vakuum anstelle einer gasförmigen Küchenumgebung stattfindet, was eine unvergleichliche Reinheit gewährleistet.

Warum das Vakuum nicht verhandelbar ist

Der Erfolg des gesamten Prozesses hängt von der Aufrechterhaltung einer Hochvakuumbedingung ab, typischerweise bei Drücken zwischen 10⁻⁵ und 10⁻⁶ Millibar.

Schaffung eines klaren Weges

Das Vakuum entfernt praktisch alle Luft- und anderen Gasmoleküle aus der Kammer. Dies schafft einen langen „mittleren freien Weg“ für die verdampften Quellpartikel.

Das bedeutet, dass die Partikel in einer geraden Linie direkt von der Quelle zum Substrat wandern können, ohne mit Hintergrundgasen zu kollidieren. Solche Kollisionen würden ihre Flugbahn verändern und die endgültige Schicht verunreinigen können.

Gewährleistung der Materialreinheit

Durch das Evakuieren der Kammer werden reaktive Gase wie Sauerstoff oder Wasserdampf entfernt. Dies verhindert unerwünschte chemische Reaktionen mit dem heißen Dampfstrom und garantiert, dass nur das reine Ausgangsmaterial auf dem Substrat abgeschieden wird.

Gängige Methoden zur Erhitzung der Quelle

Obwohl das Prinzip dasselbe bleibt, können verschiedene Techniken eingesetzt werden, um die für die Verdampfung erforderliche thermische Energie bereitzustellen.

Vakuum-Thermische Verdampfung (Widerstandsheizung)

Dies ist die gängigste Methode. Ein hoher elektrischer Strom wird direkt durch den Tiegel geleitet, der aus einem widerstandsfähigen Material wie Wolfram besteht. Der Widerstand des Tiegels gegen den Strom erzeugt intensive Hitze, die auf das Ausgangsmaterial übertragen wird.

Elektronenstrahlverdampfung

Bei dieser fortgeschritteneren Technik wird ein energiereicher Elektronenstrahl auf das Ausgangsmaterial geschossen. Die kinetische Energie der Elektronen wird bei Aufprall in thermische Energie umgewandelt, was zum lokalen Sieden des Materials führt. Dies ermöglicht höhere Temperaturen und die Abscheidung von Materialien mit sehr hohen Schmelzpunkten.

Andere fortschrittliche Techniken

Methoden wie die Laserstrahlverdampfung (unter Verwendung eines Hochleistungslasers) und die Induktionserwärmung (unter Verwendung von HF-induzierten Wirbelströmen) bieten alternative Möglichkeiten, die notwendige Energie zuzuführen, jede mit spezifischen Vorteilen für bestimmte Materialien und Anwendungen.

Die Abwägungen verstehen

Obwohl die Aufdampfbeschichtung effektiv ist, handelt es sich um einen Sichtlinienprozess mit spezifischen Einschränkungen, die man kennen sollte.

Einfachheit vs. Präzision

Die thermische Verdampfung ist relativ einfach und kostengünstig, aber die präzise Steuerung der Abscheidungsrate kann schwierig sein. Die Rate ist stark temperaturabhängig, was nur schwer perfekt zu regulieren ist.

Materialverträglichkeit

Das Verfahren eignet sich am besten für Materialien mit relativ niedrigen Siedepunkten. Der Versuch, Materialien mit extrem hohen Siedepunkten oder Verbindungen, die sich beim Erhitzen zersetzen, zu verdampfen, kann mit Standard-Thermalkonventionen schwierig oder unmöglich sein.

Sichtlinienabdeckung

Da die Dampfpartikel in einer geraden Linie reisen, kann der Prozess nur Oberflächen beschichten, die eine direkte, ungehinderte Sicht auf die Quelle haben. Dies erschwert die gleichmäßige Beschichtung komplexer dreidimensionaler Formen mit Unterschnitten oder verdeckten Oberflächen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ansatzes hängt vollständig von Ihren Materialanforderungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer einfachen Metallschicht (wie Aluminium oder Gold) für Anwendungen wie Spiegel oder einfache Elektroden liegt: Die Standard-Thermaldampfabscheidung ist eine ausgezeichnete, kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit sehr hohen Schmelzpunkten oder der Herstellung von ultrahochreinen Schichten liegt: Die Elektronenstrahlverdampfung bietet die notwendige Energie und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Sie sollten alternative Abscheidungsverfahren in Betracht ziehen, wie z. B. Sputtern, die keine Sichtlinienbeschränkungen haben.

Das Verständnis dieser grundlegenden Technik ist der Schlüssel zum Verständnis, wie viele der heutigen fortschrittlichen elektronischen und optischen Komponenten hergestellt werden.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) in einer Vakuumkammer |

| Grundprinzip | Material wird erhitzt, um zu verdampfen, und kondensiert dann auf einem kühleren Substrat |

| Vakuum-Anforderung | 10⁻⁵ bis 10⁻⁶ Millibar für klaren Partikelweg und Reinheit |

| Gängige Heizmethoden | Widerstandsheizung, Elektronenstrahl, Laserstrahl |

| Am besten geeignet für | Einfache Metallschichten, hochreine Beschichtungen, Sichtlinienoberflächen |

| Einschränkungen | Sichtlinienprozess, schwierig für komplexe 3D-Formen |

Bereit für präzise Dünnschichtbeschichtungen für Ihr Labor?

KINTEK ist spezialisiert auf hochwertige Aufdampfbeschichtungssysteme und Laborgeräte. Egal, ob Sie einfache Metallschichten abscheiden oder mit Materialien mit hohem Schmelzpunkt arbeiten müssen, unsere Lösungen gewährleisten Reinheit, Effizienz und Zuverlässigkeit.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Produktionsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Welchen Druck benötigt die thermische Verdampfung? Erzielen Sie hochreine Dünnschichten mit optimalem Vakuum

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die thermische Verdampfung organischer Materialien? Die schonende Methode für OLED und Elektronik

- Ist Sputtern besser als Verdampfung in Bezug auf die Reinheit? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer Verdampfung und Magnetron-Sputtern? Wählen Sie die richtige PVD-Beschichtungsmethode

- Was ist das grundlegende Funktionsprinzip des Elektronenstrahl-Verdampfungsverfahrens? Erzielung einer hochreinen Dünnschichtabscheidung

- Welche Art der Abscheidung resultiert bei Hochvakuum? Erzielen Sie reine, hochleistungsfähige Dünnschichten mit PVD

- Was ist die physikalische Gasphasenabscheidung? Ein Leitfaden zu PVD-Beschichtungsverfahren & Anwendungen