Im Kern ist die Wärmebehandlung ein kontrollierter Prozess des Erhitzens und Abkühlens eines Materials, um dessen innere Struktur gezielt zu verändern. Diese Manipulation ist nicht oberflächlich; sie verändert grundlegende physikalische und mechanische Eigenschaften und ermöglicht es Ingenieuren, die Festigkeit eines Materials zu verbessern, innere Spannungen aus der Fertigung abzubauen, die Verschleißfestigkeit zu erhöhen oder die Sprödigkeit zu reduzieren, um einer bestimmten Anwendung gerecht zu werden.

Der grundlegende Zweck der Wärmebehandlung besteht darin, die innere kristalline Struktur eines Materials präzise zu manipulieren und seine Eigenschaften im gesamten Bauteil zu verändern, nicht nur an der Oberfläche. Sie ist das Werkzeug, das ein generisches Metall in ein Bauteil verwandelt, das für eine spezifische, anspruchsvolle Aufgabe entwickelt wurde.

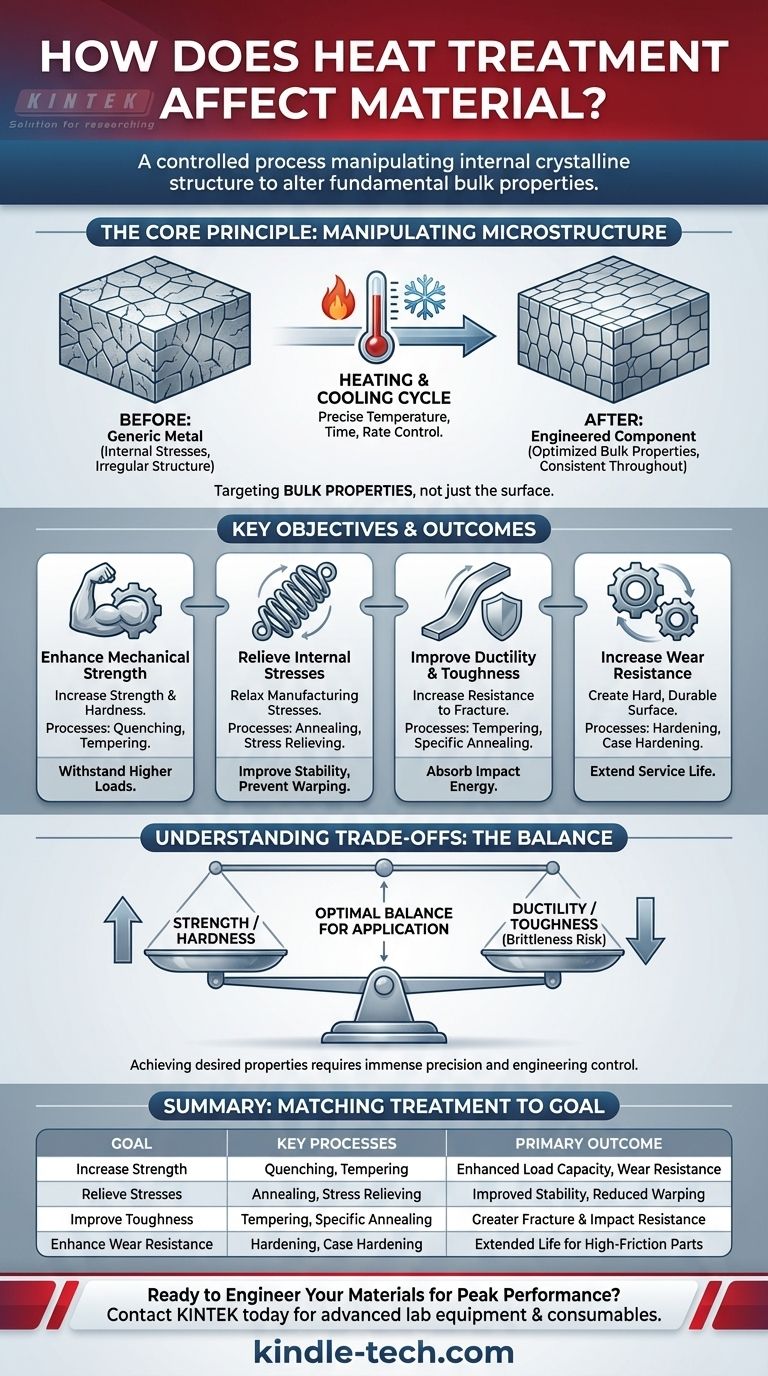

Das Kernprinzip: Manipulation der Mikrostruktur

Die Wärmebehandlung ist ein grundlegender Prozess in der Materialwissenschaft und Fertigung, insbesondere für Metalle wie Stahl. Ihre Wirksamkeit beruht auf der präzisen Kontrolle, die sie über die grundlegendsten Eigenschaften eines Materials bietet.

Jenseits von einfachem Erhitzen und Abkühlen

Dies ist kein grober Prozess, bei dem ein Material einfach nur heiß gemacht wird. Die Wärmebehandlung umfasst sorgfältig gesteuerte Zyklen des Erhitzens auf bestimmte Temperaturen, des Haltens für eine festgelegte Dauer und des Abkühlens mit einer kontrollierten Rate. Jede Phase dieses Zyklus beeinflusst die endgültige atomare Anordnung oder Mikrostruktur des Materials.

Anvisierung von Volumeneigenschaften

Das entscheidende Merkmal der Wärmebehandlung ist, dass sie die Volumeneigenschaften eines Materials modifiziert. Die Veränderungen treten tief im Bauteil auf und stellen sicher, dass Eigenschaften wie Festigkeit und Duktilität durchgängig konsistent sind. Dies steht im Gegensatz zu oberflächenspezifischen Modifikationen, wie der Plasmabehandlung, die die Chemie der Oberfläche verändert, ohne das darunterliegende Kernmaterial zu beeinflussen.

Hauptziele der Wärmebehandlung

Ingenieure nutzen die Wärmebehandlung, um mehrere unterschiedliche und oft konkurrierende Leistungsziele zu erreichen. Der gewählte Prozess hängt vollständig vom gewünschten Ergebnis für das Endteil ab.

Verbesserung der mechanischen Festigkeit

Eines der häufigsten Ziele ist die Erhöhung der Festigkeit und Härte eines Materials. Dies ermöglicht es Bauteilen, höheren Belastungen standzuhalten und Verformungen zu widerstehen. Prozesse wie Härten und Anlassen werden verwendet, um eine härtere, stärkere Mikrostruktur zu erzeugen, was für Werkzeuge, Zahnräder und Strukturbauteile entscheidend ist.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Bearbeiten oder Warmumformen können erhebliche innere Spannungen in ein Material einbringen. Diese Spannungen können im Laufe der Zeit zu Verzug oder Rissbildung führen. Ein Wärmebehandlungsprozess, bekannt als Glühen oder Spannungsarmglühen, erhitzt das Material und lässt es langsam abkühlen, wodurch diese Spannungen abgebaut werden und das Teil stabiler und leichter zu bearbeiten wird.

Verbesserung von Duktilität und Zähigkeit

Während Festigkeit wichtig ist, ist es auch die Fähigkeit, Bruch zu widerstehen. Wärmebehandlung kann verwendet werden, um die Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) und die Zähigkeit (die Fähigkeit, Energie aus einem Aufprall zu absorbieren) zu verbessern. Dies ist entscheidend für Teile, die plötzlichen Belastungen oder Stößen ausgesetzt sein können.

Erhöhung der Verschleißfestigkeit

Für Bauteile, die Reibung und Abrieb ausgesetzt sind, kann die Wärmebehandlung eine sehr harte, verschleißfeste Oberfläche erzeugen. Dies verlängert die Lebensdauer von Teilen wie Lagern und Schneidwerkzeugen erheblich, indem sie widerstandsfähiger gegen Abnutzung werden.

Die Kompromisse verstehen

Die Auswahl eines Wärmebehandlungsprozesses ist ein Balanceakt zwischen konkurrierenden Eigenschaften. Die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen.

Der Kompromiss zwischen Festigkeit und Sprödigkeit

Die Erhöhung der Härte und Festigkeit eines Materials reduziert fast immer dessen Duktilität und macht es spröder. Ein extrem hartes Teil kann bei einem plötzlichen Aufprall zersplittern. Die Kunst der Wärmebehandlung liegt darin, das optimale Gleichgewicht für die Anwendung zu finden, die notwendige Festigkeit zu erreichen, ohne ein unannehmbares Bruchrisiko zu schaffen.

Prozesskomplexität und -kontrolle

Das Erreichen der gewünschten Eigenschaften erfordert immense Präzision. Falsche Temperaturen, Haltezeiten oder Abkühlraten können ein Bauteil vollständig ruinieren, es zu weich, zu spröde oder dimensional instabil machen. Dies ist kein einfacher Schritt, sondern ein hochkontrollierter technischer Prozess.

Unterscheidung zwischen Volumen- und Oberflächenmodifikation

Es ist entscheidend zu verstehen, ob das Ziel die Veränderung des gesamten Bauteils oder nur seiner Oberfläche erfordert. Wenn Sie ein Teil mit einer extrem harten, verschleißfesten Oberfläche, aber einem zähen, duktilen Kern benötigen, ist eine Volumenwärmebehandlung möglicherweise nicht die ideale Lösung. In diesem Fall könnten oberflächenspezifische Prozesse geeigneter sein.

Die Behandlung an Ihr Ziel anpassen

Der richtige Ansatz hängt vollständig von dem Problem ab, das Sie lösen möchten. Verwenden Sie diese Punkte als Leitfaden, um Ihre Bedürfnisse zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Tragfähigkeit liegt: Ihr Ziel ist es, Festigkeit und Härte zu erhöhen, oft durch Prozesse wie Härten und Anlassen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Stabilität nach dem Schweißen liegt: Sie müssen innere Spannungen abbauen, wodurch Glühen die geeignetste Wahl ist.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Bruch durch Aufprall liegt: Sie müssen die Zähigkeit und Duktilität optimieren, was ein sorgfältiges Gleichgewicht von Heiz- und Kühlzyklen erfordert.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer eines hochreibenden Teils liegt: Sie müssen die Oberflächenhärte maximieren, um die Verschleißfestigkeit zu verbessern.

Letztendlich verwandelt die Wärmebehandlung ein Standardmaterial in ein Hochleistungsbauteil, das für eine bestimmte Aufgabe entwickelt wurde.

Zusammenfassungstabelle:

| Ziel | Wichtige Wärmebehandlungsprozesse | Primäres Ergebnis |

|---|---|---|

| Erhöhung der Festigkeit/Härte | Härten, Anlassen | Verbesserte Tragfähigkeit, Verschleißfestigkeit |

| Abbau innerer Spannungen | Glühen, Spannungsarmglühen | Verbesserte Dimensionsstabilität, reduzierter Verzug |

| Verbesserung der Zähigkeit/Duktilität | Anlassen, Spezifisches Glühen | Größere Bruch- und Stoßfestigkeit |

| Verbesserung der Verschleißfestigkeit | Härten, Einsatzhärten | Verlängerte Lebensdauer für hochreibende Bauteile |

Bereit, Ihre Materialien für Spitzenleistungen zu entwickeln?

Das perfekte Gleichgewicht aus Festigkeit, Zähigkeit und Haltbarkeit erfordert präzise Kontrolle. KINTEK ist spezialisiert auf die fortschrittliche Laborausrüstung und Verbrauchsmaterialien, die für die Entwicklung und Validierung Ihrer Wärmebehandlungsprozesse erforderlich sind. Unsere Lösungen helfen Ihnen, Materialeigenschaften für überlegene Ergebnisse genau zu manipulieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Materialwissenschafts-Herausforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre