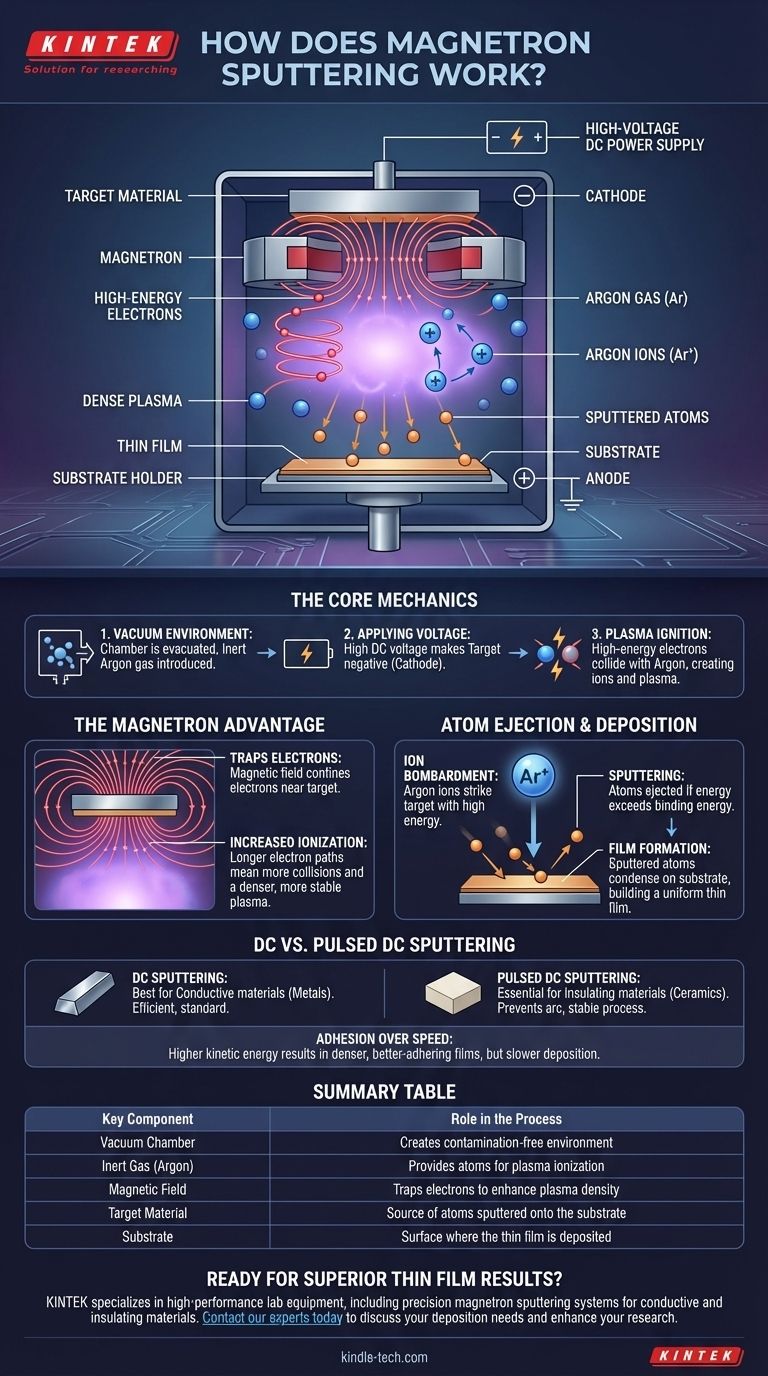

Im Kern ist das Magnetron-Sputtern ein hochkontrollierter physikalischer Gasphasenabscheidungsprozess (PVD), der ein Magnetfeld nutzt, um die Plasmaerzeugung zu verbessern. Dieses Plasma bombardiert ein Ausgangsmaterial oder „Target“ mit Ionen und schlägt Atome physisch heraus. Diese ausgestoßenen Atome bewegen sich dann durch ein Vakuum und kondensieren auf einem Substrat, wodurch ein dünner, gleichmäßiger Film mit außergewöhnlicher Präzision aufgebaut wird.

Die entscheidende Erkenntnis ist nicht nur das Bombardieren eines Targets. Das „Magnetron“ im Namen bezieht sich auf den strategischen Einsatz eines Magnetfelds, um Elektronen in der Nähe des Targets einzufangen und die Effizienz der Plasmaerzeugung drastisch zu erhöhen. Dies führt zu einem dichteren Plasma, einer schnelleren Abscheiderate und der Möglichkeit, qualitativ hochwertigere Filme bei niedrigeren Drücken zu erzeugen.

Die Kernmechanik des Sputterprozesses

Um zu verstehen, wie Magnetron-Sputtern funktioniert, ist es am besten, es in eine Abfolge grundlegender Schritte zu unterteilen, die in einer speziellen Vakuumkammer ablaufen.

Die Vakuumumgebung

Der gesamte Prozess muss in einer Vakuumkammer stattfinden. Dies ist entscheidend, um unerwünschte Luft oder Partikel zu entfernen, die den fertigen Film kontaminieren könnten.

Sobald ein Vakuum hergestellt ist, wird eine kleine, präzise kontrollierte Menge eines inerten Gases, am häufigsten Argon (Ar), eingeführt. Dieses Gas liefert die Atome, die ionisiert werden, um das Plasma zu erzeugen.

Anlegen von Spannung zur Plasmaerzeugung

Eine Hochspannungs-Gleichstromversorgung wird verwendet, um ein starkes elektrisches Feld zu erzeugen. Das abzuscheidende Material, bekannt als Target, erhält eine große negative Ladung (wodurch es zur Kathode wird).

Der Substrathalter oder die Kammerwände fungieren typischerweise als Anode (positiv oder geerdet). Dieser Spannungsunterschied, oft um -300 V oder mehr, ist das, was das System energetisiert.

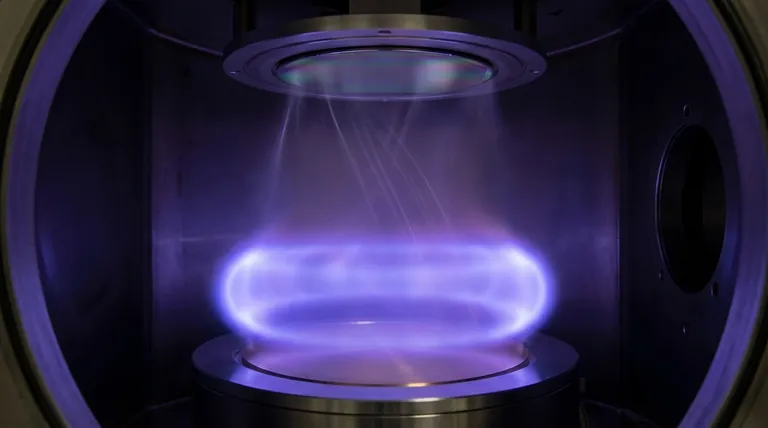

Die Zündung des Plasmas

Das starke elektrische Feld beschleunigt freie Elektronen in der Kammer. Diese hochenergetischen Elektronen kollidieren mit den neutralen Argonatomen.

Diese Kollisionen sind stark genug, um Elektronen von den Argonatomen zu schlagen, wodurch positiv geladene Argonionen (Ar+) und weitere freie Elektronen entstehen. Diese Kaskade von Kollisionen zündet und erhält eine leuchtende, ionisierte Gaswolke, die als Plasma bekannt ist.

Der „Magnetron“-Vorteil: Ein effizienteres Plasma

Standard-Sputtern funktioniert, ist aber ineffizient. Die Ergänzung durch ein Magnetron – eine Anordnung leistungsstarker Magnete, die hinter dem Target platziert sind – macht den Prozess so effektiv.

Die Rolle des Magnetfelds

Das Magnetfeld projiziert durch das Target und erzeugt eine Begrenzungszone direkt vor dessen Oberfläche.

Dieses Magnetfeld fängt die leichteren, negativ geladenen Elektronen ein und zwingt sie auf eine Spiralbahn in der Nähe des Targets, anstatt ihnen die Flucht zu ermöglichen.

Erhöhte Ionisierung und Sputtern

Da die Elektronen eingefangen sind, wird ihre Weglänge erheblich verlängert, was die Wahrscheinlichkeit, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren, dramatisch erhöht.

Dies erzeugt ein viel dichteres und stabileres Plasma, das genau dort konzentriert ist, wo es am dringendsten benötigt wird. Die nun reichlich vorhandenen positiven Argonionen werden stark vom negativ geladenen Target angezogen.

Atom-Ausstoß und Abscheidung

Die Argonionen beschleunigen und bombardieren die Targetoberfläche mit immenser kinetischer Energie.

Wenn die von einem Ion übertragene Energie größer ist als die Oberflächenbindungsenergie des Targetmaterials, schlägt es neutrale Atome physisch aus dem Target heraus oder „sputtert“ sie. Diese gesputterten Atome bewegen sich durch das Vakuum und landen auf dem Substrat, wo sie kondensieren und den gewünschten Dünnfilm bilden.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, ist das Magnetron-Sputtern ein komplexer Prozess mit spezifischen Anwendungen und Einschränkungen, die sorgfältiger Überlegung bedürfen.

DC- vs. gepulstes DC-Sputtern

Gleichstrom (DC)-Sputtern ist die Standardmethode und funktioniert außergewöhnlich gut für elektrisch leitfähige Targetmaterialien, wie die meisten Metalle.

Bei isolierenden (dielektrischen) Materialien wie Keramiken kann sich eine Ladung auf der Targetoberfläche aufbauen, die Ionen ablenkt und zu Lichtbogenentladungen führt. Gepulstes DC-Sputtern löst dieses Problem, indem es die Spannung für kurze Zeit periodisch umkehrt, um diesen Ladungsaufbau zu neutralisieren und eine stabile Abscheidung zu ermöglichen.

Die Bedeutung der Prozesskontrolle

Die Qualität des resultierenden Films – seine Dichte, Haftung, Kornstruktur und elektrischen Eigenschaften – ist nicht automatisch gegeben. Sie hängt von einer sorgfältigen Kontrolle von Variablen wie Gasdruck, Spannung, Magnetfeldstärke und Substrattemperatur ab.

Haftung vor Geschwindigkeit

Die gesputterten Atome treffen mit deutlich mehr kinetischer Energie auf dem Substrat auf als bei anderen Methoden wie der thermischen Verdampfung. Dies führt zu dichteren, gleichmäßigeren und besser haftenden Filmen. Der Kompromiss ist, dass Sputtern oft ein langsamerer Abscheidungsprozess ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sputtertechnik hängt vollständig von dem Material ab, mit dem Sie arbeiten, und den gewünschten Eigenschaften des fertigen Films.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Metallfilms liegt: Standard-DC-Magnetron-Sputtern ist die effiziente, zuverlässige und branchenübliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer isolierenden Keramik oder eines Oxids liegt: Gepulstes DC-Sputtern ist unerlässlich, um Ladungsaufbau zu verhindern und einen stabilen, lichtbogenfreien Prozess zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmdichte und Haftung liegt: Magnetron-Sputtern ist vielen anderen Abscheidungstechniken aufgrund der höheren Energie der abzuscheidenden Partikel überlegen.

Letztendlich bietet das Magnetron-Sputtern ein unverzichtbares Maß an Kontrolle für die Herstellung der Hochleistungs-Dünnschichten, die die Grundlage der modernen Elektronik, Optik und Materialwissenschaft bilden.

Zusammenfassungstabelle:

| Schlüsselkomponente | Rolle im Prozess |

|---|---|

| Vakuumkammer | Schafft eine kontaminationsfreie Umgebung |

| Inertes Gas (Argon) | Liefert Atome für die Plasmaionisierung |

| Magnetfeld | Fängt Elektronen ein, um die Plasmadichte zu erhöhen |

| Targetmaterial | Quelle der auf das Substrat gesputterten Atome |

| Substrat | Oberfläche, auf der der Dünnfilm abgeschieden wird |

Bereit, überragende Dünnschicht-Ergebnisse in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Magnetron-Sputtersysteme, die für Präzision und Zuverlässigkeit entwickelt wurden. Egal, ob Sie mit leitfähigen Metallen oder isolierenden Keramiken arbeiten, unsere Lösungen helfen Ihnen, dichte, gleichmäßige Filme mit ausgezeichneter Haftung zu erzeugen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Abscheidungsanforderungen zu besprechen und zu entdecken, wie KINTEK Ihre Forschungs- und Produktionsprozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien