Kurz gesagt, eine Erhöhung des Drucks auf ein poröses Material verringert dessen Porosität. Wenn der effektive Druck steigt, werden die festen Körner, aus denen das Material besteht, enger zusammengedrückt. Diese physikalische Verdichtung presst die leeren Porenräume zusammen, wodurch das Gesamtvolumen der Hohlräume abnimmt und somit die Porosität des Materials sinkt.

Der Zusammenhang zwischen Druck und Porosität ist fundamental invers. Dies ist nicht nur ein theoretisches Konzept; es ist das Kernprinzip, das erklärt, wie geologische Formationen komprimiert werden, wie Böden unter Gebäuden absinken und wie wir seismische Wellen nutzen können, um die Welt unter unseren Füßen zu interpretieren.

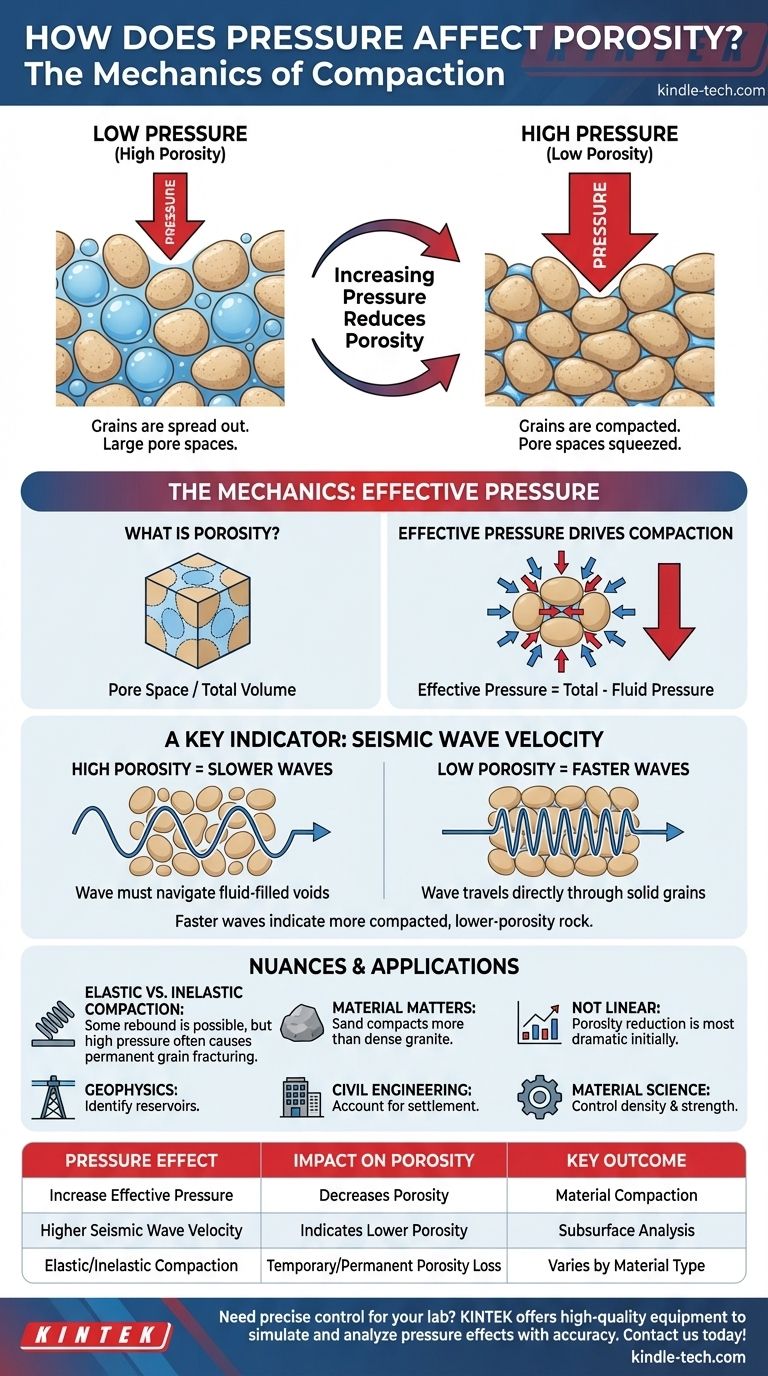

Die Mechanik der Porositätsreduzierung

Um das Gesamtbild zu erfassen, ist es wichtig, die wirkenden Kräfte und deren Einfluss auf die physikalische Struktur eines Materials zu verstehen. Dieser Prozess wird durch den sogenannten „effektiven Druck“ angetrieben.

Was ist Porosität?

Porosität ist einfach ein Maß für die leeren oder Hohlräume innerhalb eines Materials. Sie wird als Prozentsatz oder Bruchteil des Gesamtvolumens ausgedrückt, das nicht von fester Materie eingenommen wird.

Die entscheidende Rolle des effektiven Drucks

Der Schlüsseltreiber ist der effektive Druck, nicht der Gesamtdruck. Dies ist die Spannung, die vom festen Gerüst des Materials an den Kontaktpunkten der Körner getragen wird.

Stellen Sie sich einen mit Wasser gefüllten Schwamm vor. Der Gesamtdruck ist die äußere Kraft, die ihn zusammendrückt. Der Porenwasserdruck ist das Wasser im Inneren, das zurückdrückt. Der effektive Druck ist die Nettokraft, die tatsächlich die Struktur des Schwamms komprimiert.

Der Prozess der Verdichtung

Wenn der effektive Druck zunimmt, erfahren die Körner des Materials physikalische Veränderungen. Sie beginnen, sich dichter und kompakter anzuordnen.

Unter erheblichem Druck können schwächere oder kantigere Körner sich verformen oder sogar brechen. Dieser als Verdichtung (Kompaktion) bekannte Prozess reduziert die Größe und Anzahl der Porenräume dauerhaft.

Ein wichtiger Indikator: Seismische Wellengeschwindigkeit

Wir können die Auswirkungen dieser Druck-Porositäts-Beziehung indirekt beobachten, indem wir messen, wie Wellen durch ein Material wandern. Dies ist eine grundlegende Technik in Bereichen wie der Geophysik.

Der Zusammenhang: Druck, Porosität und Geschwindigkeit

Kompressionswellen, wie die P-Wellen, die bei seismischen Untersuchungen verwendet werden, sind im Wesentlichen Schallwellen. Diese Wellen bewegen sich erheblich schneller durch festes Gestein als durch das Fluid (wie Wasser, Öl oder Gas), das die Poren füllt.

Eine inverse Beziehung

Wenn die Porosität hoch ist, muss eine Welle mehr durch die „langsameren“, mit Flüssigkeit gefüllten Hohlräume navigieren, was zu einer geringeren Gesamtgeschwindigkeit führt.

Wenn der Druck zunimmt und die Porosität abnimmt, wird das Material kompakter und fester. Die Welle kann dann direkter durch die schnelleren Korn-zu-Korn-Kontakte wandern, wodurch ihre gemessene Geschwindigkeit zunimmt.

Praktische Anwendung in der Geowissenschaft

Dieses Prinzip ist das Fundament der seismischen Exploration. Durch die Analyse der Geschwindigkeit seismischer Wellen, die tief in die Erde gesendet werden, können Geowissenschaftler die Porosität von Untergrundgesteinsschichten ableiten. Schnellere Wellenlaufzeiten deuten oft auf stärker verdichtetes Gestein mit geringerer Porosität hin.

Häufige Fallstricke und Nuancen

Obwohl die inverse Beziehung eine starke Regel ist, ist es wichtig, ihre Grenzen und die Faktoren zu erkennen, die sie beeinflussen können.

Die Beziehung ist nicht perfekt linear

Die Reduzierung der Porosität ist bei anfänglichen Druckerhöhungen oft am dramatischsten. Wenn das Material stark verdichtet ist, ist viel mehr Druck erforderlich, um weitere geringfügige Porositätsreduzierungen zu erzielen.

Der Materialtyp ist ein entscheidender Faktor

Verschiedene Materialien reagieren unterschiedlich auf Druck. Ein locker gepackter, unkonsolidierter Sand verdichtet sich erheblich stärker als ein dichtes, kristallines magmatisches Gestein wie Granit, das eine sehr geringe Anfangsporosität aufweist.

Elastische vs. Inelastische Verdichtung

In manchen Fällen kann die Porosität eines Materials teilweise wiederhergestellt werden, wenn der Druck entfernt wird – dies ist die elastische Verdichtung. Häufiger, insbesondere unter hohem geologischem Druck, sind die Umlagerung und das Brechen der Körner dauerhaft, was zu einer inelastischen Verdichtung führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Beziehung ist entscheidend für die Interpretation von Daten und die Vorhersage des Materialverhaltens in verschiedenen Disziplinen.

- Wenn Ihr Hauptaugenmerk auf Geophysik oder Erdöltechnik liegt: Nutzen Sie die inverse Beziehung zwischen seismischer Geschwindigkeit und Porosität als primäres Werkzeug zur Identifizierung und Charakterisierung von Untergrundspeichern.

- Wenn Ihr Hauptaugenmerk auf Bauingenieurwesen oder Bodenmechanik liegt: Berücksichtigen Sie immer die Verdichtung unter Last, da der Druck einer Struktur die Bodenporosität reduziert und unweigerlich zu Setzungen führt.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: Erkennen Sie, dass die Anwendung von Druck eine grundlegende Methode zur Reduzierung der Porosität ist, um die endgültige Dichte, Festigkeit und Permeabilität von hergestellten Materialien zu steuern.

Letztendlich ist das Verständnis dafür, wie Druck die Porosität steuert, unerlässlich, um vorherzusagen, wie jedes poröse Material auf die Belastung seiner Umgebung reagieren wird.

Zusammenfassungstabelle:

| Druckwirkung | Auswirkung auf die Porosität | Wichtigstes Ergebnis |

|---|---|---|

| Zunahme des effektiven Drucks | Verringert die Porosität | Materialverdichtung |

| Höhere seismische Wellengeschwindigkeit | Deutet auf geringere Porosität hin | Wird in der Untergrundanalyse verwendet |

| Elastische/Inelastische Verdichtung | Vorübergehender/Dauerhafter Porositätsverlust | Hängt vom Materialtyp ab |

Benötigen Sie eine präzise Kontrolle der Materialporosität für Ihre Laborarbeit? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, die Ihnen helfen, Druckeffekte genau zu simulieren und zu analysieren. Egal, ob Sie in der Geowissenschaft, im Bauingenieurwesen oder in der Materialforschung tätig sind, unsere Lösungen gewährleisten zuverlässige Daten und effiziente Arbeitsabläufe. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Produkte Ihre spezifischen Laboranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Warum wird eine Labor-Hydraulikpresse für das Kaltextrudieren von SiCp/2009Al-Verbundwerkstoffen verwendet? Verbesserung der Grünlingsqualität

- Was ist der Mechanismus, durch den eine Laborhydraulikpresse das Sintern von TiB2-SiC erleichtert? Dichte optimieren

- Was ist RFA in der quantitativen Analyse? Erzielen Sie präzise Messungen der Elementkonzentration

- Was ist die Funktion einer Laborhydraulikpresse bei der Aluminiumoxidherstellung? Optimierung der Wärmeübertragung und Probenstabilität

- Was ist der uniaxialen Pressdruck? Optimale Pulververdichtung für stärkere Bauteile erreichen

- Welche Produkte werden im Formpressen hergestellt? Herstellung großer, langlebiger Komponenten

- Was ist die Bedeutung der Verwendung einer Labor-Hydraulikpresse oder Pelletieranlage bei der Verarbeitung von torrefiziertem Biomasse?

- Bedeutung von hohem Druck in Labor-Hydraulikpressen für 304L-Stahl-Grünlinge: Erreichen von 750 MPa Verdichtung