Im Kern ist das Abschrecken kontrolliertes chemisches Chaos. In der Materialwissenschaft ist es der Prozess des schnellen Abkühlens eines heißen Werkstücks, meist Stahl, um eine wünschenswerte, aber instabile Atomstruktur einzufrieren. Anstatt den Atomen Zeit zu geben, sich in einem weichen, entspannten Zustand einzupendeln, fängt das Abschrecken sie in einer energiereichen, verzerrten Konfiguration ein, was die Härte und Festigkeit des Materials dramatisch erhöht.

Beim Abschrecken geht es nicht nur darum, etwas kalt zu machen; es ist ein Wettlauf gegen die Zeit auf atomarer Ebene. Das Ziel ist es, ein Metall so schnell abzukühlen, dass sich seine Atome nicht in ihre bevorzugte, weiche Kristallstruktur umordnen können, sondern in einem stark beanspruchten, harten und spröden Zustand einfrieren, der als Martensit bekannt ist.

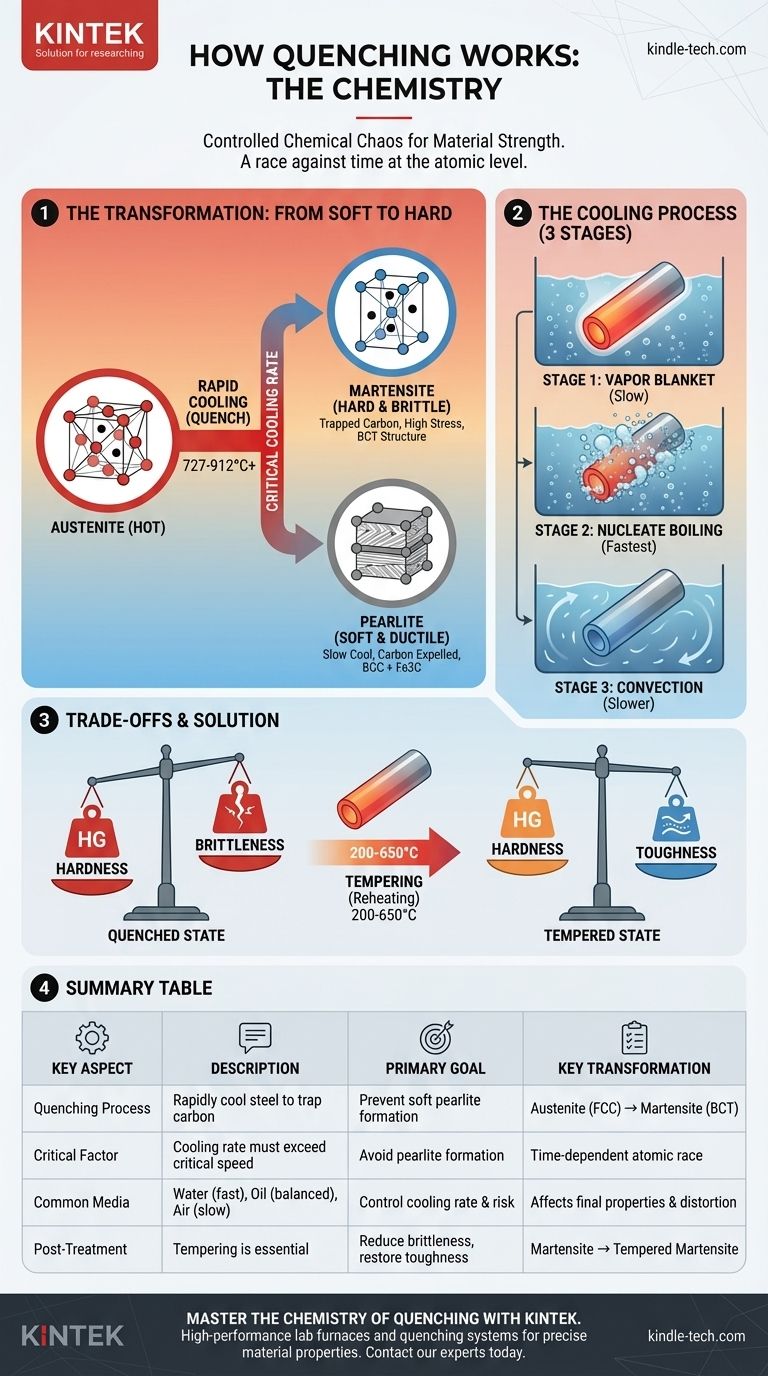

Das Ziel: Von weichem Austenit zu hartem Martensit

Um das Abschrecken zu verstehen, muss man zuerst die verschiedenen Strukturen oder Phasen kennen, die Stahl annehmen kann. Die Abkühlrate ist der Schalter, der bestimmt, welche Phase dominant wird.

Der Zustand bei hoher Temperatur: Austenit

Wenn Stahl über eine kritische Temperatur (typischerweise 727–912 °C oder 1340–1674 °F) erhitzt wird, wandelt er sich in eine Phase namens Austenit um. In diesem Zustand bilden die Eisenatome ein kubisch-flächenzentriertes (FCC) Gitter, das die einzigartige Fähigkeit besitzt, Kohlenstoffatome in seiner Struktur zu lösen. Diese homogene, feste Lösung ist der notwendige Ausgangspunkt für das Abschrecken.

Das Ergebnis langsamer Abkühlung: Perlit

Wenn man den austenitischen Stahl langsam abkühlen ließe, hätten die Eisenatome reichlich Zeit, sich neu anzuordnen. Sie verschieben sich von der FCC-Struktur zu einer stabileren kubisch-raumzentrierten (BCC) Struktur, die als Ferrit bezeichnet wird.

Kohlenstoff löst sich in Ferrit nicht gut. Infolgedessen werden die Kohlenstoffatome ausgestoßen und verbinden sich mit Eisen, um Schichten einer sehr harten Verbindung namens Zementit (Eisencarbid) zu bilden. Diese geschichtete Struktur aus Ferrit und Zementit wird als Perlit bezeichnet, welche relativ weich und duktil ist.

Die schnelle Abkühlumwandlung: Martensit

Das Abschrecken unterbricht diesen natürlichen Prozess. Durch das Eintauchen des heißen Stahls in ein Medium wie Wasser oder Öl erfolgt die Abkühlung so schnell, dass den Kohlenstoffatomen keine Zeit bleibt zu entweichen.

Sie werden im Eisengitter eingeschlossen, während dieses versucht, in seinen BCC-Zustand überzugehen. Diese Einschließung von Kohlenstoffatomen verzerrt das Kristallgitter und zwingt es in eine stark beanspruchte, tetragonal raumzentrierte (BCT) Struktur, die als Martensit bekannt ist. Diese immense innere Spannung ist genau das, was Martensit unglaublich hart und spröde macht, da es dem atomaren Gleiten widersteht, das eine Verformung ermöglicht.

Die Abkühlrate: Wie Abschreckmedien funktionieren

Die Wirksamkeit eines Abschreckvorgangs wird dadurch bestimmt, wie schnell genug Wärme abgeführt wird, um die Bildung von Perlit zu verhindern. Der Prozess läuft typischerweise in drei Stufen ab, wenn ein flüssiges Medium verwendet wird.

Stufe 1: Die Dampfschicht

Unmittelbar nach dem Eintauchen verdampft die intensive Hitze des Teils die umgebende Flüssigkeit und erzeugt eine isolierende Dampfschicht. Dies ist als Leidenfrost-Effekt bekannt und verlangsamt tatsächlich die anfängliche Abkühlrate. Das Bewegen des Teils oder des Abschreckmittels ist entscheidend, um diese Barriere aufzubrechen.

Stufe 2: Nukleat-Sieden

Sobald sich die Oberfläche leicht abgekühlt hat, bricht die Dampfschicht zusammen und heftiges Sieden beginnt. Dies ist die schnellste Phase des Wärmetransfers, bei der die immense Energie der Verdampfung schnell Wärme vom Werkstück abführt. Dies ist die Phase, in der der „Wettlauf“ zur Bildung von Martensit gewonnen oder verloren wird.

Stufe 3: Konvektion

Sobald die Oberfläche des Teils unter den Siedepunkt der Flüssigkeit abgekühlt ist, hört das Sieden auf. Die Wärme wird dann durch einfache Konvektion, während die kühlere Flüssigkeit um das Teil zirkuliert, mit einer viel langsameren Rate abgeführt.

Die Abwägungen verstehen: Härte vs. Sprödigkeit

Die Erzielung maximaler Härte durch Abschrecken ist keine kostenlose Leistung. Sie birgt erhebliche Risiken und Kompromisse, die gemanagt werden müssen.

Der Preis der Härte: Extreme Sprödigkeit

Die innere Spannung, die Martensit hart macht, macht es auch extrem spröde. Ein vollständig abgeschrecktes, ungehärtetes Stück Stahl kann so zerbrechlich wie Glas sein und kann zerspringen, wenn es fallen gelassen oder einem Stoß ausgesetzt wird. Dies macht es für die meisten praktischen Anwendungen ungeeignet.

Das Risiko von Rissen und Verzug

Der thermische Schock beim Abschrecken ist immens. Wenn ein Teil sowohl dicke als auch dünne Abschnitte aufweist, kühlen diese mit unterschiedlichen Geschwindigkeiten ab, was massive innere Spannungen erzeugt. Dies kann dazu führen, dass sich das Teil während des Abschreckvorgangs verzieht, verformt oder sogar reißt.

Die Lösung: Anlassen

Aufgrund dieser Sprödigkeit wird ein abgeschrecktes Teil fast immer einer sekundären Wärmebehandlung namens Anlassen unterzogen. Das Teil wird auf eine viel niedrigere Temperatur (z. B. 200–650 °C oder 400–1200 °F) wieder erhitzt und für eine bestimmte Zeit gehalten.

Dieser Prozess ermöglicht es einigen der eingeschlossenen Kohlenstoffe, auszufallen, und baut die innere Spannung in der Martensitstruktur leicht ab. Das Anlassen reduziert die Härte, stellt aber entscheidend ein Maß an Zähigkeit wieder her – die Fähigkeit, Energie zu absorbieren und sich zu verformen, ohne zu brechen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Abschreckmediums und des Prozesses hängt vollständig von der Stahllegierung und den gewünschten Endeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einfachen Kohlenstoffstählen liegt: Ein starkes Wasser- oder Salzwasserabschrecken ist effektiv, birgt aber das höchste Risiko von Rissen und Verzug.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Härte und Zähigkeit bei legierten Stählen liegt: Ein Ölbadabschrecken bietet eine langsamere Abkühlrate, wodurch das Risiko von Rissen gemindert wird, während es immer noch schnell genug ist, um Martensit zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei komplexen oder hochlegierten Teilen liegt: Ein sehr langsames Luftabschrecken kann für bestimmte „luftgehärtete“ Werkzeugstähle verwendet werden, die Legierungen enthalten, welche die Umwandlung in Perlit verlangsamen.

Letztendlich ermöglicht Ihnen das Verständnis der Abschreckchemie, die endgültigen Eigenschaften eines Materials präzise zu bestimmen, indem Sie dessen Reise von einem atomaren Zustand in einen anderen steuern.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Hauptziel | Stahl schnell abkühlen, um Kohlenstoffatome einzuschließen und die Bildung von weichem Perlit zu verhindern. |

| Schlüsselumwandlung | Austenit (FCC) → Martensit (BCT), eine harte, spröde Struktur. |

| Kritischer Faktor | Die Abkühlrate muss die kritische Geschwindigkeit überschreiten, um Perlit zu vermeiden. |

| Übliche Abschreckmedien | Wasser (am schnellsten, höchstes Risiko), Öl (ausgewogen), Luft (am langsamsten, für bestimmte Legierungen). |

| Behandlung nach dem Abschrecken | Anlassen ist unerlässlich, um Sprödigkeit zu reduzieren und Zähigkeit wiederherzustellen. |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen? Der richtige Abschreckprozess ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Abschreckanlagen, die für anspruchsvolle Wärmebehandlungsprotokolle entwickelt wurden. Ob Sie mit Kohlenstoffstählen, legierten Stählen oder komplexen Werkzeugstählen arbeiten, unsere Ausrüstung gewährleistet die kontrollierten Abkühlraten, die Sie benötigen, um die gewünschte Martensitstruktur zuverlässig und sicher zu bilden.

Lassen Sie uns Ihnen helfen, die Chemie des Abschreckens zu meistern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Forschungs- und Entwicklungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Prozess des Vakuumaufkohlens? Erzielen Sie eine überlegene Einsatzhärtung mit Präzision

- Wie funktioniert ein Vakuumlötofen? Erzielen Sie überlegene, flussmittelfreie Metallverbindungen

- Warum ist ein Vakuum-Retortenofen mit integrierter Argonstromregelung für industrielle Aluminierungsverfahren notwendig?

- Welche spezifische Gefahr geht von heißem Argon in Vakuumöfen mit Bodenbeladung aus? Das unsichtbare Erstickungsrisiko verstehen

- Wie funktioniert eine Kondensationskolonne mit einem Temperaturgradienten? Hochreine Metallurgie meistern

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von PEO-RPPO-Verbundmembranen? Optimierung der Reinheit des Festkörperelektrolyten

- Was ist der Prozess des Sinterns von Metall? Ein Schritt-für-Schritt-Leitfaden zur Pulvermetallurgie

- Welche potenzielle Gefahr birgt Argon bei der Wartung einer Diffusionspumpe? Vermeiden Sie Risiken einer stillen Erstickung