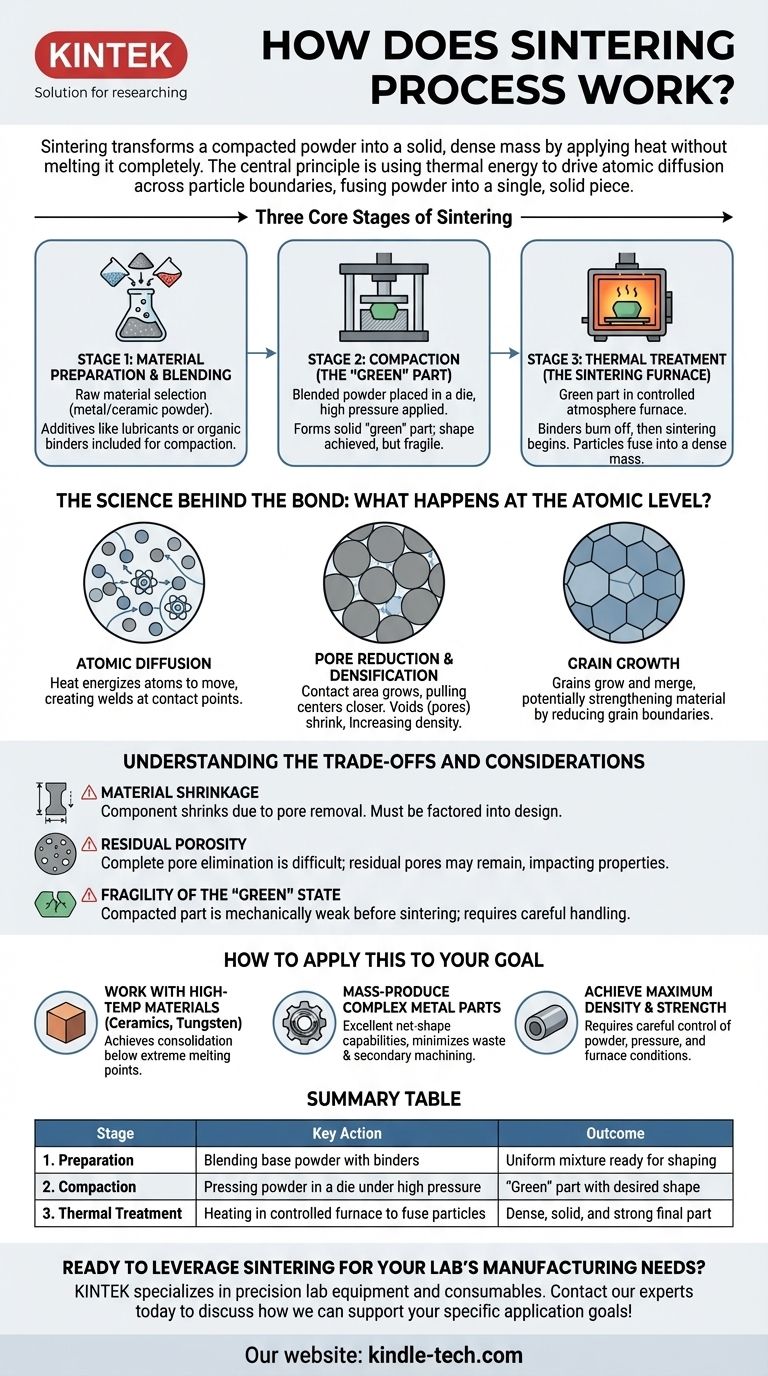

Im Kern wandelt der Sinterprozess ein verdichtetes Pulver durch die Anwendung von Hitze, ohne es vollständig zu schmelzen, in eine feste, dichte Masse um. Der Prozess umfasst typischerweise drei grundlegende Stufen: die Vorbereitung und Mischung des Pulvermaterials, das Pressen in eine gewünschte Form (bekannt als „grünes“ Teil) und das anschließende Erhitzen in einem kontrollierten Ofen, in dem die einzelnen Partikel miteinander verschmelzen.

Das zentrale Prinzip des Sinterns ist die Nutzung thermischer Energie, um die Atomdiffusion über Partikelgrenzen hinweg zu bewirken. Dies verschmilzt das Pulver zu einem einzigen, festen Stück – eine Technik, die für die Herstellung von Komponenten aus Materialien mit extrem hohen Schmelzpunkten oder für die effiziente Herstellung komplexer Teile in Endform unerlässlich ist.

Die drei Kernstufen des Sinterns

Das Sintern ist keine einmalige Aktion, sondern eine sorgfältig kontrollierte Abfolge von Ereignissen. Jede Stufe spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften der Komponente.

Stufe 1: Materialvorbereitung und Mischung

Bevor überhaupt eine Erwärmung stattfindet, muss das Rohmaterial vorbereitet werden. Dies beinhaltet die Auswahl eines primären Metall- oder Keramikpulvers und oft dessen Mischung mit anderen Elementen.

Zusatzstoffe wie Schmiermittel oder organische Bindemittel (Kupplungsmittel) werden hinzugefügt, um den Verdichtungsprozess zu verbessern und dem gepressten Teil eine anfängliche Festigkeit zu verleihen.

Stufe 2: Verdichtung (Das „Grüne“ Teil)

Das gemischte Pulver wird in eine Form oder Matrize gegeben. Anschließend wird extrem hoher Druck ausgeübt, um das Pulver zusammenzupressen und die Partikel in engen Kontakt zu zwingen.

Dieser Prozess formt ein festes Objekt mit der gewünschten Gestalt, das oft als „grünes“ Teil bezeichnet wird. Dieses Teil ist fest genug, um gehandhabt zu werden, aber noch spröde und hat seine endgültige Festigkeit oder Dichte noch nicht erreicht.

Stufe 3: Thermische Behandlung (Der Sinterofen)

Das grüne Teil wird in einen Sinterofen mit kontrollierter Atmosphäre eingebracht. Der Erwärmungsprozess erfolgt in verschiedenen Phasen.

Zuerst werden bei niedrigeren Temperaturen alle restlichen organischen Bindemittel ausgebrannt. Dann, wenn die Temperatur auf knapp unter den Schmelzpunkt des Materials ansteigt, beginnt das eigentliche Sintern. Die Partikel verbinden sich und verschmelzen, wodurch eine dichte, einheitliche Masse entsteht.

Die Wissenschaft hinter der Verbindung: Was passiert auf atomarer Ebene?

Die wahre Stärke des Sinterns zeigt sich im mikroskopischen Maßstab. Die zugeführte Hitze energetisiert die Atome innerhalb der Pulverpartikel und bewirkt mehrere transformative Effekte.

Atomare Diffusion

Das Sintern funktioniert, weil die Hitze den Atomen genügend Energie verleiht, um sich über die Berührungspunkte der Partikel hinweg zu bewegen oder zu diffundieren.

Diese atomare Bewegung erzeugt effektiv Schweißstellen an unzähligen Kontaktpunkten im gesamten Teil und verschmilzt die einzelnen Pulverkörner zu einem einzigen, festen Stück.

Porenreduzierung und Verdichtung

Wenn sich die Partikel zu verbinden beginnen, vergrößert sich die Kontaktfläche zwischen ihnen. Dieser Prozess zieht die Zentren der Partikel näher zusammen.

Das Ergebnis ist, dass sich die Hohlräume oder Poren zwischen den Partikeln verkleinern und allmählich beseitigt werden. Diese Reduzierung der Porosität führt dazu, dass das Teil verdichtet wird und fester wird.

Korngrößenwachstum

Während des thermischen Prozesses können sich die einzelnen Kristallstrukturen oder Körner des Materials vergrößern und verschmelzen.

Dieses Phänomen kann das Material weiter festigen, indem es die Anzahl der Korngrenzen reduziert, die manchmal Schwachstellen darstellen können.

Verständnis der Kompromisse und Überlegungen

Obwohl der Sinterprozess leistungsstark ist, weist er spezifische Merkmale auf, die Ingenieure und Designer berücksichtigen müssen, um erfolgreich zu sein.

Materialschrumpfung

Der Prozess der Verdichtung und Porenbeseitigung ist nicht ohne Folgen. Während die Poren entfernt werden, schrumpft die gesamte Komponente in ihrer Größe.

Diese Schrumpfung ist vorhersagbar und muss bei der ursprünglichen Konstruktion der Form und des grünen Teils berücksichtigt werden, um sicherzustellen, dass die endgültige Komponente die Maßvorgaben erfüllt.

Restporosität

In den meisten Fällen ist es sehr schwierig, 100 % der Porosität zu eliminieren. Es können kleine, verbleibende Poren im Endteil zurückbleiben.

Dies kann die endgültigen mechanischen Eigenschaften des Materials, wie Festigkeit und Härte, im Vergleich zu einer Komponente aus vollständig geschmolzenem Metall beeinflussen.

Sprödigkeit des „Grünen“ Zustands

Das verdichtete Teil ist vor dem Eintritt in den Ofen mechanisch schwach. Dieser „grüne“ Zustand erfordert eine sorgfältige Handhabung, um Risse, Absplitterungen oder andere Defekte zu vermeiden, die während der abschließenden Sinterstufe fixiert würden.

Anwendung auf Ihr Ziel

Ihr spezifisches Ziel bestimmt, welche Aspekte des Sinterprozesses am wichtigsten zu kontrollieren sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien liegt (wie Keramiken oder Wolfram): Das Sintern ist eine primäre Methode, da es die Konsolidierung weit unterhalb des extremen Schmelzpunkts des Materials erreicht.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Metallteile liegt: Das Sintern bietet hervorragende Endform-Fähigkeiten, wodurch Materialabfälle und der Bedarf an kostspieligen sekundären Bearbeitungsschritten minimiert werden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler theoretischer Dichte und Festigkeit liegt: Sie müssen die Pulvereigenschaften, den Verdichtungsdruck und die Ofenbedingungen sorgfältig steuern, um die Restporosität zu minimieren.

Letztendlich geht es bei der Beherrschung des Sinterprozesses darum, Hitze und Druck präzise zu steuern, um loses Pulver in eine dichte, einheitliche und hochleistungsfähige Komponente zu verwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Vorbereitung | Mischen des Basispulvers mit Bindemitteln | Homogene Mischung, bereit zum Formen |

| 2. Verdichtung | Pressen des Pulvers unter hohem Druck in einer Form | „Grünes“ Teil mit gewünschter Form |

| 3. Thermische Behandlung | Erhitzen im kontrollierten Ofen zum Verschmelzen der Partikel | Dichtes, festes und starkes Endteil |

Sind Sie bereit, das Sintern für die Fertigungsanforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung. Egal, ob Sie komplexe Teile in Endform entwickeln oder mit Hochtemperaturmaterialien arbeiten, unsere Sinterlösungen können Ihnen helfen, überlegene Dichte und Leistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik