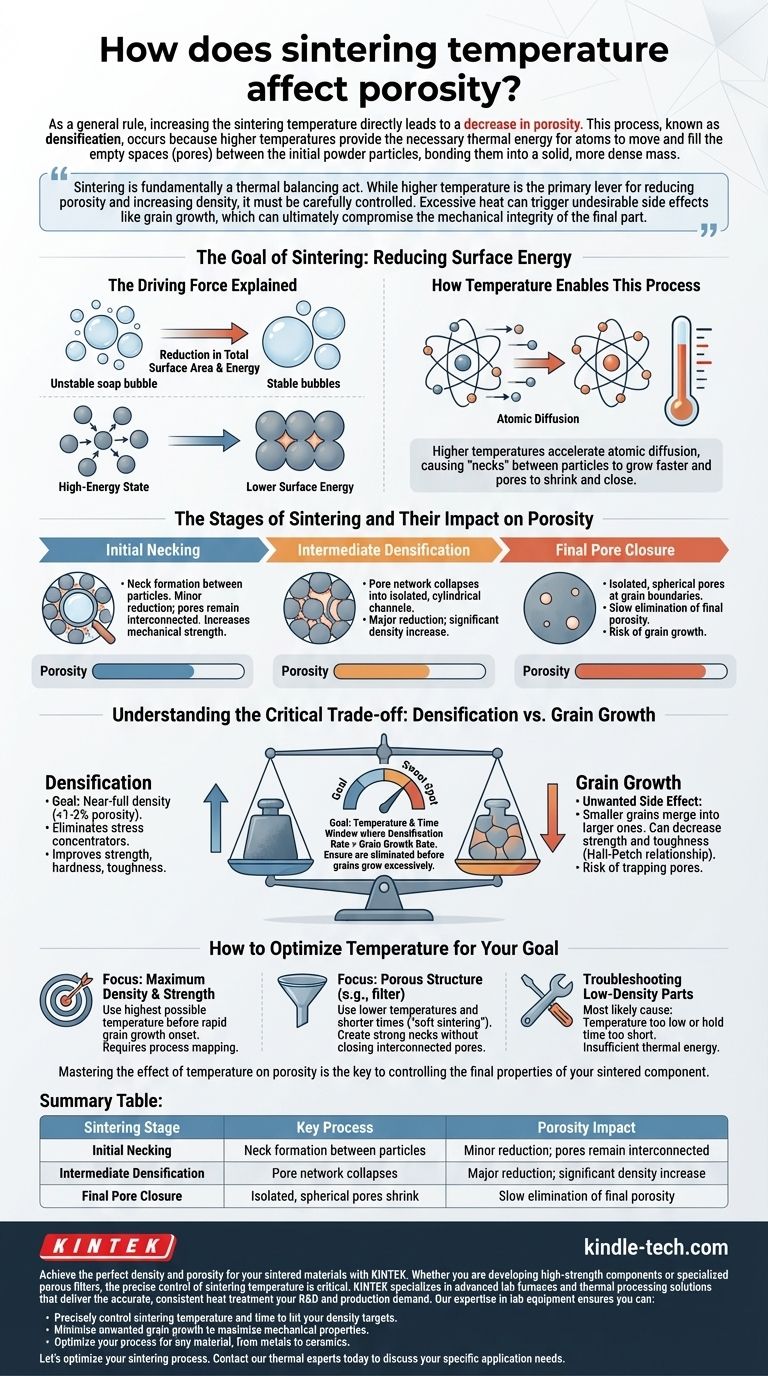

Grundsätzlich gilt: Eine Erhöhung der Sintertemperatur führt direkt zu einer Verringerung der Porosität. Dieser Prozess, bekannt als Verdichtung, tritt auf, weil höhere Temperaturen die notwendige thermische Energie für die Bewegung von Atomen liefern, um die leeren Räume (Poren) zwischen den anfänglichen Pulverpartikeln zu füllen und sie zu einer festen, dichteren Masse zu verbinden.

Sintern ist im Grunde ein thermischer Balanceakt. Während eine höhere Temperatur der primäre Hebel zur Reduzierung der Porosität und Erhöhung der Dichte ist, muss sie sorgfältig kontrolliert werden. Übermäßige Hitze kann unerwünschte Nebenwirkungen wie Kornwachstum auslösen, was letztendlich die mechanische Integrität des Endteils beeinträchtigen kann.

Das Ziel des Sinterns: Reduzierung der Oberflächenenergie

Die treibende Kraft erklärt

Stellen Sie sich eine Ansammlung von Seifenblasen vor. Im Laufe der Zeit verschmelzen kleinere Blasen zu größeren, da diese Konfiguration eine geringere Gesamtoberfläche hat und energetisch stabiler ist. Pulverpartikel in einem Grünkörper verhalten sich ähnlich.

Die große Anzahl einzelner Partikel erzeugt eine enorme Oberfläche, die einen energiereichen Zustand darstellt. Sintern ist der Prozess, bei dem das Material diese gesamte Oberflächenenergie reduziert, indem es Partikel miteinander verbindet und die Hohlräume zwischen ihnen eliminiert.

Wie die Temperatur diesen Prozess ermöglicht

Diese Reduzierung der Oberflächenenergie ist nicht spontan; sie erfordert Energie, um in Gang zu kommen. Die Sintertemperatur liefert die Aktivierungsenergie, die für die Atomdiffusion – die Bewegung von Atomen – benötigt wird.

Atome wandern vom Inneren der Partikel zu den Kontaktstellen und in die Poren. Höhere Temperaturen beschleunigen diese Diffusion dramatisch, wodurch die „Hälse“ zwischen den Partikeln schneller wachsen und die Poren schrumpfen und schließlich schließen.

Die Phasen des Sinterns und ihr Einfluss auf die Porosität

Der Einfluss der Temperatur auf die Porosität ist nicht linear. Er erfolgt in drei unterschiedlichen, oft überlappenden Phasen.

Phase 1: Anfängliche Halsbildung

In der frühen Phase, bei niedrigeren Temperaturen, ist das primäre Ereignis die Bildung und das Wachstum von „Hälsen“ an den Kontaktpunkten zwischen benachbarten Partikeln.

Diese anfängliche Bindung erhöht die mechanische Festigkeit des Bauteils erheblich, führt aber nur zu einer geringfügigen Reduzierung der gesamten Porosität. Die Poren bilden immer noch ein zusammenhängendes Netzwerk.

Phase 2: Zwischenverdichtung

Wenn die Temperatur weiter ansteigt, tritt der Prozess in die Zwischenphase ein. Hier findet die bedeutendste Verdichtung statt.

Das zusammenhängende Porennetzwerk beginnt in isoliertere, zylindrische Kanäle zusammenzufallen. Die schnelle Schrumpfung dieser Kanäle macht den Großteil der Porositätsreduzierung aus, was zu einer erheblichen Erhöhung der Dichte des Teils führt.

Phase 3: Endgültiger Porenschluss

In der letzten Phase besteht die verbleibende Porosität aus isolierten, sphärischen Poren, die typischerweise an den Korngrenzen zwischen den kristallinen Körnern liegen.

Die Eliminierung dieser letzten Prozente an Poren ist langsam und erfordert die höchsten Temperaturen. In dieser Phase wird das Risiko anderer temperaturbedingter Effekte am kritischsten.

Das kritische Gleichgewicht verstehen: Verdichtung vs. Kornwachstum

Einfach die höchstmögliche Temperatur zu verwenden, ist nicht immer die beste Strategie. Der wichtigste Faktor, der gemanagt werden muss, ist der Wettbewerb zwischen Verdichtung und Kornwachstum.

Warum Verdichtung das Ziel ist

Für die meisten strukturellen Anwendungen ist das Ziel, eine nahezu volle Dichte (weniger als 1-2 % Porosität) zu erreichen. Poren wirken als Spannungskonzentratoren und Rissinitiierungsstellen. Ihre Eliminierung verbessert Eigenschaften wie Festigkeit, Härte und Bruchzähigkeit dramatisch.

Die unerwünschte Nebenwirkung: Kornwachstum

Leider treibt dieselbe thermische Energie, die die Verdichtung vorantreibt, auch das Kornwachstum an. Dies ist ein Prozess, bei dem kleinere Kristallkörner innerhalb des Materials verschmelzen, um größere zu werden.

Übermäßiges Kornwachstum ist oft schädlich, da es nach Prinzipien wie der Hall-Petch-Beziehung zu einer Abnahme der Festigkeit und Zähigkeit führen kann. Wenn Körner zu groß werden, bevor die Poren eliminiert sind, können Poren in den Körnern eingeschlossen werden, wodurch sie nahezu unmöglich zu entfernen sind.

Den optimalen „Sweet Spot“ finden

Das Ziel eines erfolgreichen Sinterzyklus ist es, das Material in einem Temperatur- und Zeitfenster zu halten, in dem die Verdichtungsrate viel schneller ist als die Kornwachstumsrate. Dies stellt sicher, dass Poren eliminiert werden, bevor die Körner übermäßig groß werden.

Wie Sie die Temperatur für Ihr Ziel optimieren

Die Temperatur ist die mächtigste Variable, aber sie wirkt nicht allein. Um die gewünschte Porosität zu erreichen, muss das gesamte System berücksichtigt werden. Ein erfolgreiches Ergebnis hängt davon ab, die Temperatur mit der Zeit in Einklang zu bringen und Ihr Ausgangsmaterial zu verstehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Ihre Strategie besteht darin, die höchstmögliche Temperatur zu verwenden, die einen Porenschluss vor dem Einsetzen eines schnellen Kornwachstums ermöglicht. Dies erfordert oft eine sorgfältige Prozesskartierung und Materialcharakterisierung.

- Wenn Ihr Hauptaugenmerk auf einer porösen Struktur (z. B. einem Filter) liegt: Sie sollten niedrigere Temperaturen und kürzere Zeiten verwenden, ein Prozess, der oft als „Weichsintern“ bezeichnet wird. Das Ziel ist nur, starke Hälse zwischen den Partikeln zu bilden (Phase 1), ohne das zusammenhängende Porennetzwerk wesentlich zu schließen.

- Wenn Sie Probleme mit Teilen geringer Dichte haben: Die wahrscheinlichste Ursache ist, dass Ihre Sintertemperatur zu niedrig oder Ihre Haltezeit zu kurz ist. Das Material hat einfach nicht genug thermische Energie erhalten, um den Verdichtungsprozess abzuschließen.

Die Beherrschung des Einflusses der Temperatur auf die Porosität ist der Schlüssel zur Kontrolle der endgültigen Eigenschaften Ihres gesinterten Bauteils.

Zusammenfassungstabelle:

| Sinterphase | Schlüsselprozess | Auswirkung auf die Porosität |

|---|---|---|

| Anfängliche Halsbildung | Halsbildung zwischen Partikeln | Geringfügige Reduzierung; Poren bleiben miteinander verbunden |

| Zwischenverdichtung | Porennetzwerk kollabiert | Starke Reduzierung; deutliche Dichtezunahme |

| Endgültiger Porenschluss | Isolierte, sphärische Poren schrumpfen | Langsame Eliminierung der Restporosität |

Erreichen Sie die perfekte Dichte und Porosität für Ihre gesinterten Materialien mit KINTEK.

Ob Sie hochfeste Komponenten oder spezielle poröse Filter entwickeln, die präzise Steuerung der Sintertemperatur ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und thermische Verarbeitungslösungen, die die genaue, konsistente Wärmebehandlung liefern, die Ihre Forschung und Entwicklung sowie Produktion erfordern.

Unsere Expertise in Laborgeräten stellt sicher, dass Sie:

- Die Sintertemperatur und -zeit präzise steuern können, um Ihre Dichteziele zu erreichen.

- Unerwünschtes Kornwachstum minimieren können, um die mechanischen Eigenschaften zu maximieren.

- Ihren Prozess für jedes Material, von Metallen bis zu Keramiken, optimieren können.

Lassen Sie uns Ihren Sinterprozess optimieren. Kontaktieren Sie noch heute unsere Thermikexperten, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse