Im Grunde genommen funktioniert ein Elektrolichtbogenofen (EAF) wie ein eingeschlossener, kontrollierter Blitzschlag. Er nutzt massive Graphitelektroden, um einen enormen elektrischen Strom durch eine Metallcharge (typischerweise Stahlschrott) zu leiten, wodurch ein Lichtbogen entsteht. Dieser Lichtbogen erzeugt unglaublich intensive Hitze von Tausenden von Grad Celsius, die das Metall schnell schmilzt.

Der entscheidende Unterschied eines Lichtbogenofens ist die Verwendung von direkter Erwärmung durch einen Plasma-Lichtbogen. Im Gegensatz zu anderen Öfen, die die umgebende Atmosphäre oder einen Behälter erhitzen, wendet der EAF seine Energie direkt auf das Metall an, was ihn zu einem außergewöhnlich leistungsstarken und effizienten Werkzeug zum Schmelzen großer Mengen von Schrottmaterial macht.

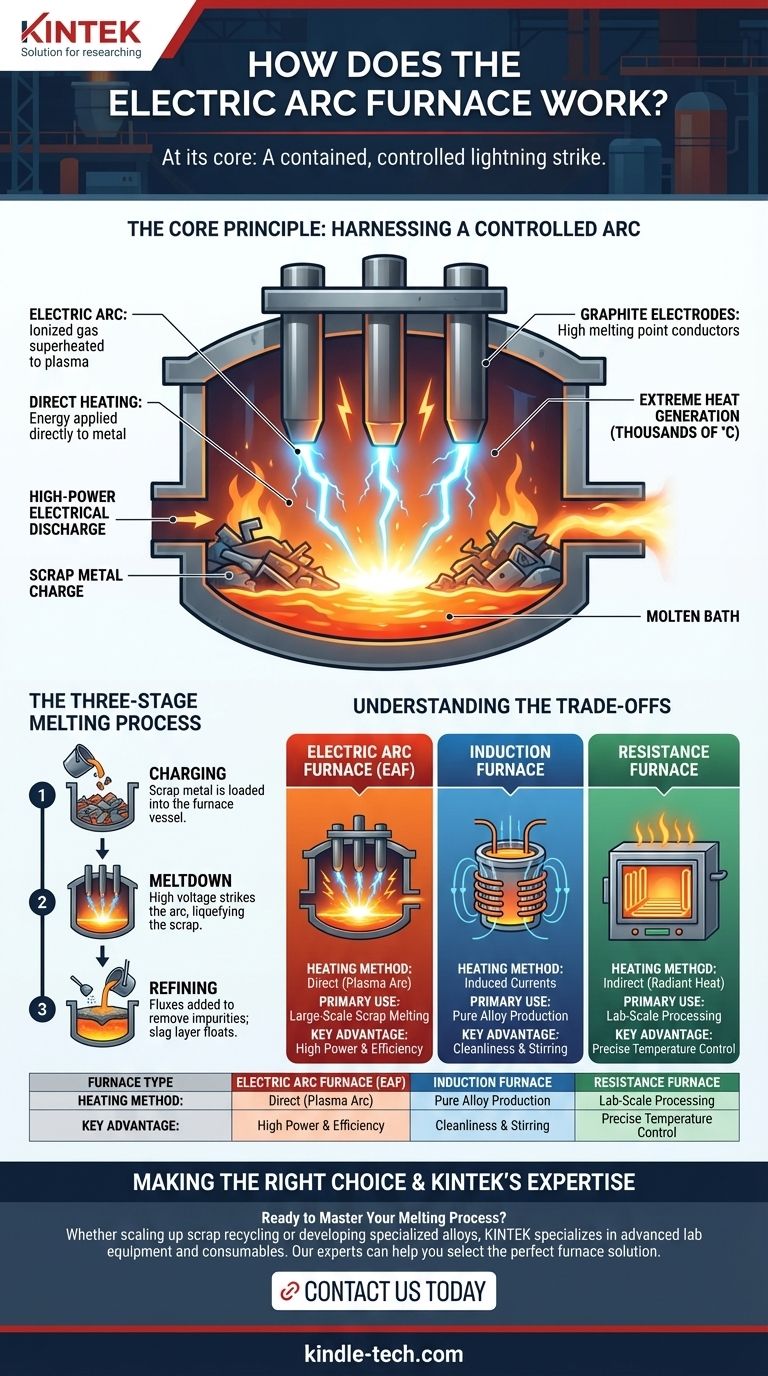

Das Kernprinzip: Nutzung eines kontrollierten Lichtbogens

Die Leistung eines Lichtbogenofens beruht auf einem einfachen, aber kraftvollen Phänomen. Er wandelt elektrische Energie mit brutaler Effizienz in thermische Energie um.

Was ist ein elektrischer Lichtbogen?

Ein elektrischer Lichtbogen ist eine Hochleistungs-Entladung, die auftritt, wenn Elektrizität einen Spalt zwischen zwei Leitern überspringt – in diesem Fall zwischen den Elektroden und dem Metallschrott. Diese Entladung ionisiert das Gas im Spalt und erzeugt einen Kanal aus überhitztem Plasma.

Wie der Lichtbogen intensive Hitze erzeugt

Der Plasma-Lichtbogen ist das Herzstück des Ofenbetriebs. Er strahlt immense thermische Energie ab und überträgt diese schnell auf das feste Metall. Dieser Prozess ist weitaus direkter und intensiver als die indirekte Erwärmung, die in vielen anderen Ofentypen verwendet wird.

Die Rolle der Graphitelektroden

Der Ofen verwendet große Graphitelektroden aus zwei wichtigen Gründen. Erstens ist Graphit ein ausgezeichneter elektrischer Leiter. Zweitens, und das ist wichtiger, hat es einen extrem hohen Schmelzpunkt und hält den durch den Lichtbogen erzeugten unglaublichen Temperaturen stand, ohne zu schnell verbraucht zu werden.

Der dreistufige Schmelzprozess

Der Betrieb eines EAF besteht nicht nur aus dem Schmelzen; es ist ein verfeinerter, mehrstufiger Prozess, der darauf ausgelegt ist, Stahl einer bestimmten Qualität zu erzeugen.

Stufe 1: Beschickung

Der Prozess beginnt mit dem Beladen oder Beschicken des Ofens. Ein großer Kübel lässt Schrottmetall in den Ofenbehälter fallen. Diese Charge wird oft vorgewärmt, um die Energieeffizienz zu verbessern.

Stufe 2: Schmelzperiode

Sobald beschickt ist, wird das Ofendach geschlossen und die Graphitelektroden werden auf das Metall abgesenkt. Eine hohe Spannung wird angelegt, wodurch der Lichtbogen zwischen den Elektroden und der Charge gezündet wird. Die intensive Hitze beginnt die Schmelzperiode und verflüssigt den Schrott zu einem flüssigen Bad.

Stufe 3: Raffination

Das Schmelzen des Metalls ist nur die halbe Miete. Während der Raffinationsphase werden Flussmittel wie gebrannter Kalk zum geschmolzenen Bad hinzugefügt. Diese Materialien verbinden sich mit Verunreinigungen im Stahl und bilden eine Flüssigkeitsschicht, die als Schlacke bezeichnet wird, welche auf dem geschmolzenen Metall schwimmt und leicht entfernt werden kann.

Verständnis der Kompromisse: Lichtbogenofen vs. andere Öfen

Um den EAF wirklich zu verstehen, ist es hilfreich, ihn mit anderen gängigen Industrieöfen zu vergleichen. Der Hauptunterschied liegt in der Methode der Wärmeübertragung.

Direkte vs. Indirekte Erwärmung

Ein EAF verwendet direkte Erwärmung; die Energiequelle (der Lichtbogen) steht in direktem Kontakt mit dem zu erhitzenden Material. Die meisten anderen Öfen, wie Kammer- oder Rohröfen, verwenden indirekte Erwärmung. Sie verlassen sich darauf, Heizelemente oder Flammen zu verwenden, um das Innere des Ofens zu erhitzen, welches dann das Material durch Strahlung und Konvektion erwärmt. Dies ist im Allgemeinen langsamer und weniger leistungsstark.

Lichtbogenofen vs. Induktionsofen

Ein Induktionsofen verwendet ebenfalls Elektrizität, jedoch auf völlig andere Weise. Er erzeugt ein starkes Magnetfeld, das Wirbelströme im Metall selbst induziert. Diese Ströme erzeugen Wärme durch Widerstand. Diese Methode eignet sich hervorragend zur Herstellung sehr reiner Legierungen und sorgt für ein natürliches Rühren der Schmelze, aber ihr fehlt die rohe Schmelzkraft eines EAF für die großtechnische Schrottverarbeitung.

Lichtbogenofen vs. Widerstandsofen

Kammer- oder Rohröfen für den Labormaßstab verwenden Widerstandsheizelemente (Metall- oder Keramikspulen), die heiß glühen, wenn Strom durch sie fließt. Sie erhitzen die Luft oder ein Arbeitsrohr, das dann die Probe langsam erwärmt. Dies ermöglicht eine ausgezeichnete Temperaturkontrolle und Gleichmäßigkeit, ist aber nicht zum Schmelzen von Tonnen von Stahl geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig vom Material, dem Umfang des Betriebs und dem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, große Mengen von Stahlschrott effizient zu schmelzen: Der Lichtbogenofen ist aufgrund seiner unübertroffenen Leistung und seiner direkten, intensiven Heizfähigkeit der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Speziallegierungen in einem kontrollierten Vakuum liegt: Ein Induktionsofen (insbesondere ein Vakuuminduktionsschmelzofen) ist aufgrund seiner Sauberkeit und elektromagnetischen Rührung überlegen.

- Wenn Ihr Hauptaugenmerk auf der präzisen Wärmebehandlung oder der Verarbeitung von Proben im Labormaßstab liegt: Ein Kammer- oder Rohrofen mit Widerstandselementen bietet die beste Temperaturgleichmäßigkeit und -kontrolle.

Letztendlich geht es bei der Beherrschung der industriellen Erwärmung darum, das richtige Werkzeug für die spezifische metallurgische Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Lichtbogenofen (EAF) | Induktionsofen | Widerstandsofen |

|---|---|---|---|

| Heizmethode | Direkt (Plasma-Lichtbogen) | Induzierte Ströme | Indirekt (Strahlungswärme) |

| Hauptanwendung | Großtechnisches Schmelzen von Schrott | Herstellung reiner Legierungen | Verarbeitung im Labormaßstab |

| Hauptvorteil | Hohe Leistung & Effizienz | Sauberkeit & Rühren | Präzise Temperaturkontrolle |

Bereit, Ihren Schmelzprozess zu meistern?

Ob Sie das Recycling von Schrottmetall skalieren oder Speziallegierungen entwickeln – die Wahl der richtigen Ofentechnologie ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bedient die spezifischen Bedürfnisse von Laboren und Industrieanlagen.

Unsere Experten helfen Ihnen bei der Auswahl der perfekten Ofenlösung, um Effizienz, Reinheit und Kontrolle in Ihren Betrieben zu steigern.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Innovation vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man einen Aluminiumoxid-Rohrofen? Verlängern Sie die Lebensdauer des Rohres durch ordnungsgemäße Wartung

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Wie ist die physikalische Beschreibung eines Muffelofens? Eine detaillierte Aufschlüsselung seines Hochtemperaturdesigns