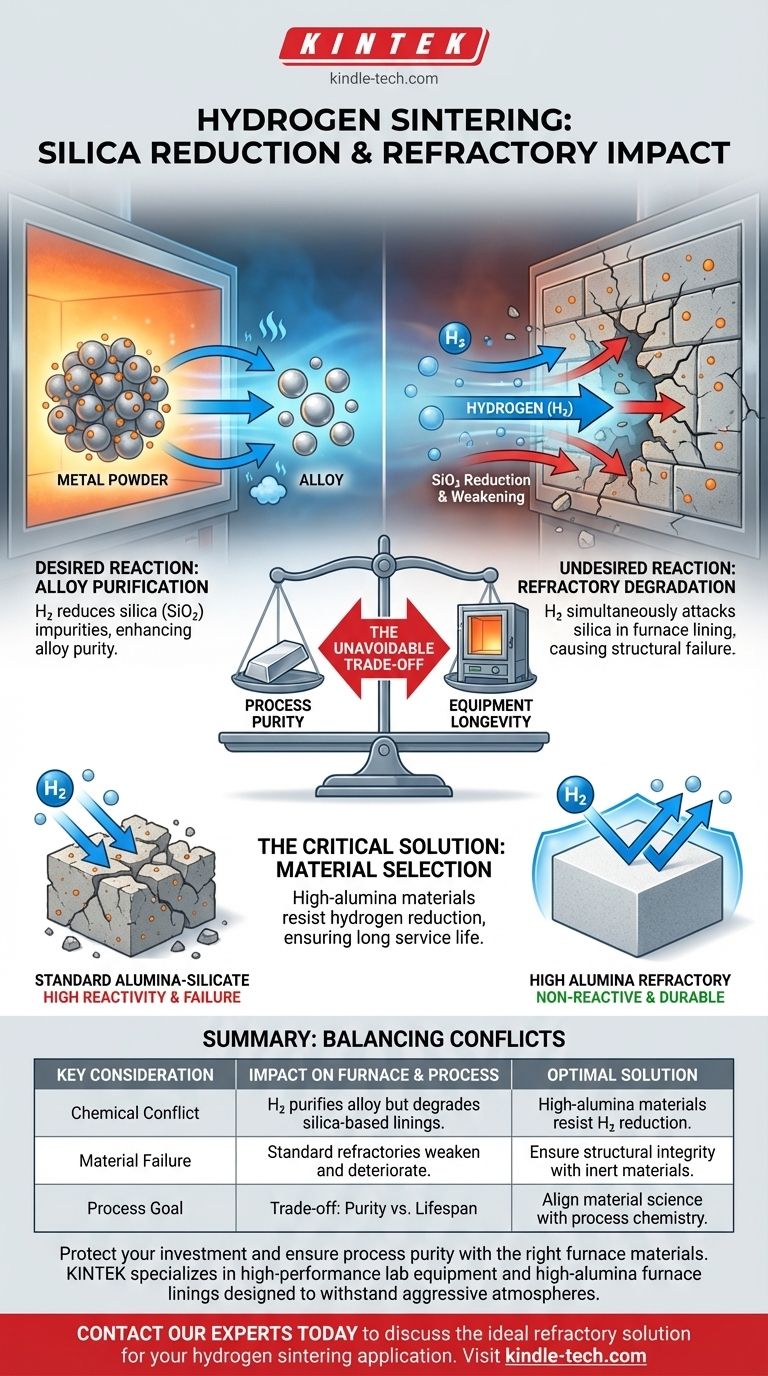

Die chemische Reduktion von Siliziumdioxid während des Wasserstoffsinterns verursacht direkt den Abbau der feuerfesten Materialien eines Ofens. Während diese chemische Reaktion absichtlich zur Reinigung der gesinterten Legierung durch Entfernung von Siliziumdioxidverunreinigungen eingesetzt wird, greift sie unbeabsichtigt die Ofenauskleidung an und schwächt sie, wenn diese ebenfalls siliziumdioxidbasierte Verbindungen enthält.

Das Kernproblem ist ein chemischer Konflikt: Die gleiche Wasserstoffatmosphäre, die das Produkt reinigt, kann gleichzeitig den Ofen selbst verbrauchen. Dies macht die Auswahl eines nicht reaktiven feuerfesten Materials zum kritischsten Faktor für die Gewährleistung der Langlebigkeit und Betriebsstabilität des Ofens.

Der zugrunde liegende chemische Konflikt

Um einen Wasserstoffsinterofen effektiv zu betreiben, ist es unerlässlich, die beiden konkurrierenden Reaktionen bei hohen Temperaturen zu verstehen. Eine ist vorteilhaft für Ihr Produkt, während die andere für Ihre Ausrüstung nachteilig ist.

Die gewünschte Reaktion: Reinigung der Legierung

Das Hauptziel der Verwendung einer Wasserstoffatmosphäre ist oft die Reinigung. Wasserstoff wirkt als Reduktionsmittel und reagiert mit Oxiden wie Siliziumdioxid (Siliziumdioxid), die im Metallpulver vorhanden sind. Diese Reaktion entfernt den Sauerstoff und hinterlässt eine reinere Endlegierung.

Die unerwünschte Reaktion: Abbau des feuerfesten Materials

Das Problem entsteht, weil die Wasserstoffatmosphäre nicht zwischen dem Siliziumdioxid in Ihrem Produkt und den Siliziumdioxidverbindungen unterscheiden kann, die Teil der feuerfesten Auskleidung des Ofens sein können. Derselbe chemische Reduktionsprozess, der die Legierung reinigt, greift die strukturelle Integrität der Ofenwände an und lässt sie mit der Zeit abgebaut werden.

Verständnis der Kompromisse

Diese Dynamik schafft einen unvermeidlichen Kompromiss zwischen Prozessoptimierung und Lebensdauer der Ausrüstung. Der Schlüssel liegt darin, dieses Gleichgewicht durch intelligente Materialauswahl zu steuern.

Prozessreinheit vs. Lebensdauer der Ausrüstung

Aggressive Sinterbedingungen, wie höhere Temperaturen oder spezifische Wasserstoffkonzentrationen, die darauf ausgelegt sind, die Siliziumdioxidreduktion in der Legierung zu maximieren, beschleunigen unweigerlich den Abbau eines ungeeigneten feuerfesten Materials. Sie gewinnen Produktreinheit auf Kosten der strukturellen Integrität Ihres Ofens.

Die entscheidende Rolle der Materialauswahl

Dieser Konflikt macht die Wahl des feuerfesten Materials zu einem kritischen Designelement, nicht zu einem nachträglichen Gedanken. Das Material muss unter Betriebsbedingungen grundsätzlich nicht reaktiv gegenüber der Wasserstoffatmosphäre sein, um diesen Abbauzyklus vollständig zu vermeiden.

Auswahl des richtigen feuerfesten Materials

Die Lösung liegt in der Wahl einer feuerfesten Zusammensetzung, die in einer wasserstoffhaltigen Hochtemperaturumgebung inhärent stabil ist.

Warum gängige feuerfeste Materialien versagen können

Viele herkömmliche feuerfeste Ziegel und Auskleidungen sind Aluminiumsilikate, die, wie der Name schon sagt, Siliziumdioxid enthalten. Diese Materialien sind während des Wasserstoffsinterns sehr anfällig für chemische Angriffe und Abbau.

Die primäre Anforderung: Nichtreaktivität

Die wichtigste Eigenschaft eines feuerfesten Materials für diese Anwendung ist seine chemische Inertheit. Es muss der Reduktion durch reine oder gemischte Wasserstoffatmosphären bei den vorgesehenen Sintertemperaturen widerstehen, um eine lange Lebensdauer zu gewährleisten.

Empfohlene Materialien: Hochtonerde

Aus diesem Grund sind Hochtonerde oder spezielle Aluminiumsilikat-Formulierungen mit sehr hohem Tonerdegehalt der Industriestandard. Tonerde (Aluminiumoxid) ist in Wasserstoffatmosphären deutlich stabiler und weniger reaktiv als Siliziumdioxid und somit die ideale Wahl für den Ofenbau.

Die richtige Wahl für Ihren Ofen treffen

Ihre betrieblichen Ziele bestimmen direkt Ihre Materialanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktreinheit liegt: Sie müssen in feuerfeste Hochtonerde-Materialien investieren, da Standardoptionen mit Siliziumdioxid unter den aggressiven Bedingungen schnell versagen werden.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Ofenlebensdauer liegt: Die Auswahl eines hochwertigen, nicht reaktiven feuerfesten Materials ist von größter Bedeutung. Dies gewährleistet, dass die Ofenstruktur unabhängig vom Sinterprozess stabil und inert bleibt.

Letztendlich ist die Abstimmung der Materialwissenschaft Ihres Ofens mit Ihrer Prozesschemie der Schlüssel zur Erzielung von Produktqualität und betrieblicher Zuverlässigkeit.

Zusammenfassungstabelle:

| Wichtige Überlegung | Auswirkungen auf Ofen & Prozess |

|---|---|

| Chemischer Konflikt | Wasserstoff reinigt die Legierung, baut aber siliziumdioxidbasierte feuerfeste Auskleidungen ab. |

| Materialversagen | Standard-Aluminiumsilikat-Feuerfestmaterialien schwächen und verschlechtern sich im Laufe der Zeit. |

| Optimale Lösung | Hochtonerde-Feuerfestmaterialien widerstehen der Wasserstoffreduktion und gewährleisten Langlebigkeit. |

Schützen Sie Ihre Investition und gewährleisten Sie Prozessreinheit mit den richtigen Ofenmaterialien.

Der chemische Konflikt beim Wasserstoffsintern erfordert eine feuerfeste Lösung, die auf Stabilität ausgelegt ist. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Ofenauskleidungen, die für den Einsatz in aggressiven Atmosphären ausgelegt sind. Unsere Expertise in Hochtonerde-Materialien stellt sicher, dass Ihr Ofen seine strukturelle Integrität behält, sodass Sie sich auf die Erzielung überlegener Produktqualität konzentrieren können, ohne die Lebensdauer der Ausrüstung zu beeinträchtigen.

Kontaktieren Sie noch heute unsere Experten, um die ideale feuerfeste Lösung für Ihre Wasserstoffsinteranwendung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Isostatische Pressformen für Labore

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

Andere fragen auch

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Wie wähle ich einen Rohrofen aus? Ein Leitfaden zur Abstimmung auf Ihre Prozessanforderungen

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit