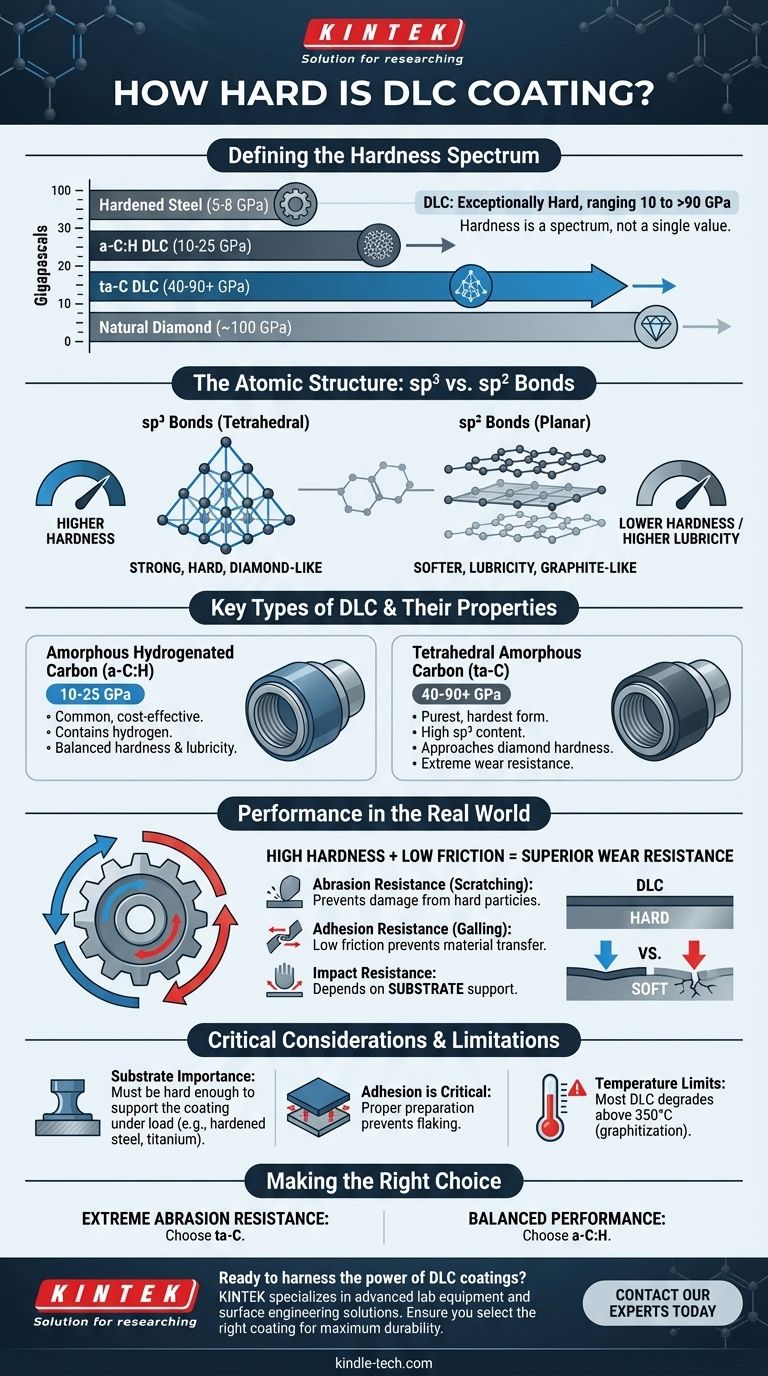

Bei der Bewertung von Oberflächenbehandlungen ist die Härte einer diamantähnlichen Kohlenstoff (DLC)-Beschichtung eines ihrer definierendsten Merkmale. DLC ist außergewöhnlich hart, mit Werten, die je nach spezifischem Typ von 10 Gigapascal (GPa) bis über 90 GPa reichen. Zum Vergleich: Die meisten gehärteten Stähle liegen zwischen 5 und 8 GPa, während natürlicher Diamant, das härteste bekannte Material, etwa 100 GPa aufweist.

Der Begriff „DLC“ beschreibt eine Familie von Beschichtungen und nicht ein einzelnes Material. Seine Härte ist ein Spektrum, das durch die Atomstruktur der spezifischen Beschichtung bestimmt wird. Der wahre Wert von DLC ergibt sich nicht nur aus seiner Härte, sondern aus seiner einzigartigen Kombination von Härte und geringer Reibung, die zusammen eine überlegene Verschleißfestigkeit erzeugen.

Was „Härte“ bei DLC-Beschichtungen bedeutet

Um die Härte von DLC zu verstehen, muss man über eine einzelne Zahl hinausblicken. Die spezifische Atomstruktur der Beschichtung bestimmt ihre physikalischen Eigenschaften und letztendlich ihre Leistung in einer bestimmten Anwendung.

Über eine einzelne Zahl hinaus

Härte ist ein Maß für den Widerstand eines Materials gegen lokale plastische Verformung, wie z. B. Kratzer oder Eindrücke. Obwohl sie oft auf einen einzigen Wert vereinfacht wird, wird sie auf verschiedenen Skalen wie Vickers (HV) oder Mohs gemessen. Bei fortschrittlichen Materialien wie DLC verwenden Wissenschaftler häufig Gigapascal (GPa), um den Eindrucksdruck zu messen, dem sie standhalten können.

Die Rolle der atomaren Bindungen

DLC ist ein amorphes Material, was bedeutet, dass seinen Atomen die langreichweitige kristalline Ordnung eines echten Diamanten fehlt. Seine Eigenschaften werden durch das Verhältnis von zwei Arten von Kohlenstoff-Kohlenstoff-Bindungen bestimmt:

- sp³-Bindungen: Die starken, tetraedrischen Bindungen, die Diamant seine extreme Härte verleihen.

- sp²-Bindungen: Die planaren Bindungen, die in Graphit vorkommen, die weicher sind und die Schmierung fördern.

Ein höherer Anteil an sp³-Bindungen führt zu einer härteren, „diamantähnlicheren“ Beschichtung.

Wichtige DLC-Typen und ihre Härte

Das sp³/sp²-Verhältnis variiert je nach DLC-Typ und erzeugt so eine Reihe von Eigenschaften.

- Amorphes hydriertes Kohlenstoff (a-C:H): Dies ist eine sehr verbreitete und kostengünstige Form von DLC. Es enthält Wasserstoff, der hilft, die amorphe Struktur zu stabilisieren. Seine Härte liegt typischerweise im Bereich von 10 bis 25 GPa.

- Tetraedrischer amorpher Kohlenstoff (ta-C): Dies ist die reinste und härteste Form von DLC, die fast keinen Wasserstoff und einen sehr hohen Anteil (bis zu 85 %) an sp³-Bindungen enthält. Seine Härte kann von 40 bis über 90 GPa reichen und sich der Härte von natürlichem Diamant annähern.

Wie sich Härte auf die reale Leistung auswirkt

Ein hoher Härtewert ist nur ein Teil der Geschichte. Die praktische Haltbarkeit eines DLC-beschichteten Bauteils hängt davon ab, wie seine Eigenschaften zusammenwirken.

Hohe Härte + geringe Reibung = Überlegene Verschleißfestigkeit

Dies ist der entscheidende Vorteil von DLC. Während hohe Härte eine ausgezeichnete Beständigkeit gegen abrasiven Verschleiß (Kratzen) bietet, verhindert die extrem geringe Reibungskoeffizient (Schmierfähigkeit) adhäsiven Verschleiß (Fressen und Materialübertragung). Diese Kombination ermöglicht es beweglichen Teilen, mit minimaler Abnutzung aneinander vorbeizugleiten.

Stoßfestigkeit im Vergleich zur Härte

Extrem harte Materialien können auch spröde sein. Eine DLC-Beschichtung ist eine sehr dünne Schicht, typischerweise nur 1 bis 5 Mikrometer dick. Ihre Fähigkeit, Stößen standzuhalten, hängt stark vom Substrat ab – dem Material, auf das sie aufgetragen wird. Eine harte, dünne Beschichtung auf einem weichen Material kann bei scharfen Stößen reißen oder delaminieren, da sich das darunter liegende Material zu leicht verformt.

Die Bedeutung des Substrats

Damit die DLC-Beschichtung wirksam ist, muss die Komponente, auf die sie aufgebracht wird, hart genug sein, um die Beschichtung unter Last zu stützen. Deshalb ist DLC am effektivsten auf gehärteten Stählen, Titanlegierungen oder anderen robusten Materialien. Es verbessert eine gute Oberfläche; es kann keine schlechte retten.

Kompromisse und Einschränkungen verstehen

Obwohl DLC leistungsstark ist, ist es keine universelle Lösung. Seine Wirksamkeit hängt von der spezifischen Art, dem Anwendungsprozess und der Betriebsumgebung ab.

Nicht alle DLCs sind gleich

Der Begriff „DLC“ wird im Marketing weit verbreitet verwendet. Eine kostengünstige Beschichtung von einem unzuverlässigen Anbieter kann eine schlechte Bindungsstruktur aufweisen, was zu Abblättern führt, oder einen geringen sp³-Gehalt, was zu einer enttäuschenden Härte führt. Die Qualität und Konsistenz des Abscheidungsprozesses sind entscheidend.

Die Haftung ist entscheidend

Selbst die härteste Beschichtung ist nutzlos, wenn sie nicht am Teil haftet. Eine ordnungsgemäße Oberflächenvorbereitung und die Verwendung von Zwischenschichten sind unerlässlich, um sicherzustellen, dass die DLC-Beschichtung eine starke Haftung am Substrat aufweist und verhindert, dass sie sich unter Belastung ablöst oder abblättert.

Temperaturbeschränkungen

Die meisten DLC-Beschichtungen, insbesondere solche, die Wasserstoff enthalten, beginnen bei erhöhten Temperaturen (typischerweise über 350 °C / 660 °F) abzubauen. Bei diesen Temperaturen können sich die harten sp³-Bindungen in weichere sp²-Bindungen (Graphitisierung) umwandeln, wodurch die Beschichtung ihre Härte und Schutzeigenschaften verliert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Oberflächenbehandlung erfordert die Abstimmung der Eigenschaften der Beschichtung mit den Anforderungen der Umgebung.

- Wenn Ihr Hauptaugenmerk auf extremem Kratz- und Abriebwiderstand liegt: Suchen Sie nach nicht hydrierten tetraedrischen amorphen Kohlenstoff (ta-C)-Beschichtungen, die die höchstmögliche Härte bieten.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Leistung für Gleitteile liegt: Ein standardmäßiger hydrierter amorpher Kohlenstoff (a-C:H) bietet eine ausgezeichnete Kombination aus hoher Härte und geringer Reibung für eine breite Palette von Teilen.

- Wenn Ihre Anwendung hohe Temperaturen oder extreme Belastungen beinhaltet: Sie müssen die thermische Stabilität des spezifischen DLC überprüfen und sicherstellen, dass das Substratmaterial hart genug ist, um die Beschichtung zu stützen.

Indem Sie verstehen, dass der wahre Wert von DLC in der spezifischen Art und dem Zusammenspiel von Härte und Schmierfähigkeit liegt, können Sie zuversichtlich eine Lösung wählen, die außergewöhnliche Haltbarkeit bietet.

Zusammenfassungstabelle:

| DLC-Typ | Typische Härte (GPa) | Schlüsselmerkmale |

|---|---|---|

| a-C:H (Hydriert) | 10 - 25 GPa | Üblich, kostengünstig, gute Balance zwischen Härte und Schmierfähigkeit |

| ta-C (Tetraedrisch) | 40 - 90+ GPa | Reinste, härteste Form, nähert sich Diamanthärte |

| Gehärteter Stahl (Referenz) | 5 - 8 GPa | Basislinie zum Vergleich |

| Natürlicher Diamant (Referenz) | ~100 GPa | Härtestes bekanntes Material |

Bereit, die Kraft von DLC-Beschichtungen für Ihre Komponenten zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Expertise stellt sicher, dass Sie die richtige Beschichtungslösung auswählen – sei es ultra-hartes ta-C für extremen Abriebwiderstand oder ein ausgewogenes a-C:H für Gleitteile –, um die Haltbarkeit und Leistung zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre kritischen Komponenten schützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- CVD-Diamant für Wärmemanagementanwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen