Direkt gesagt ist die Wärmebehandlung der Prozess, bei dem durch kontrolliertes Erhitzen und Abkühlen die innere Mikrostruktur eines Metalls gezielt verändert wird. Diese Manipulation der atomaren Anordnung – insbesondere der Größe, Form und Verteilung seiner Kristallkörner und Phasen – bestimmt die endgültigen mechanischen Eigenschaften des Materials, wie z. B. seine Härte, Zähigkeit und Duktilität.

Das Kernprinzip ist: Die Wärmebehandlung verändert nicht die chemische Zusammensetzung eines Metalls, sondern reorganisiert seine innere Architektur, um eine gewünschte Reihe von technischen Eigenschaften zu erreichen.

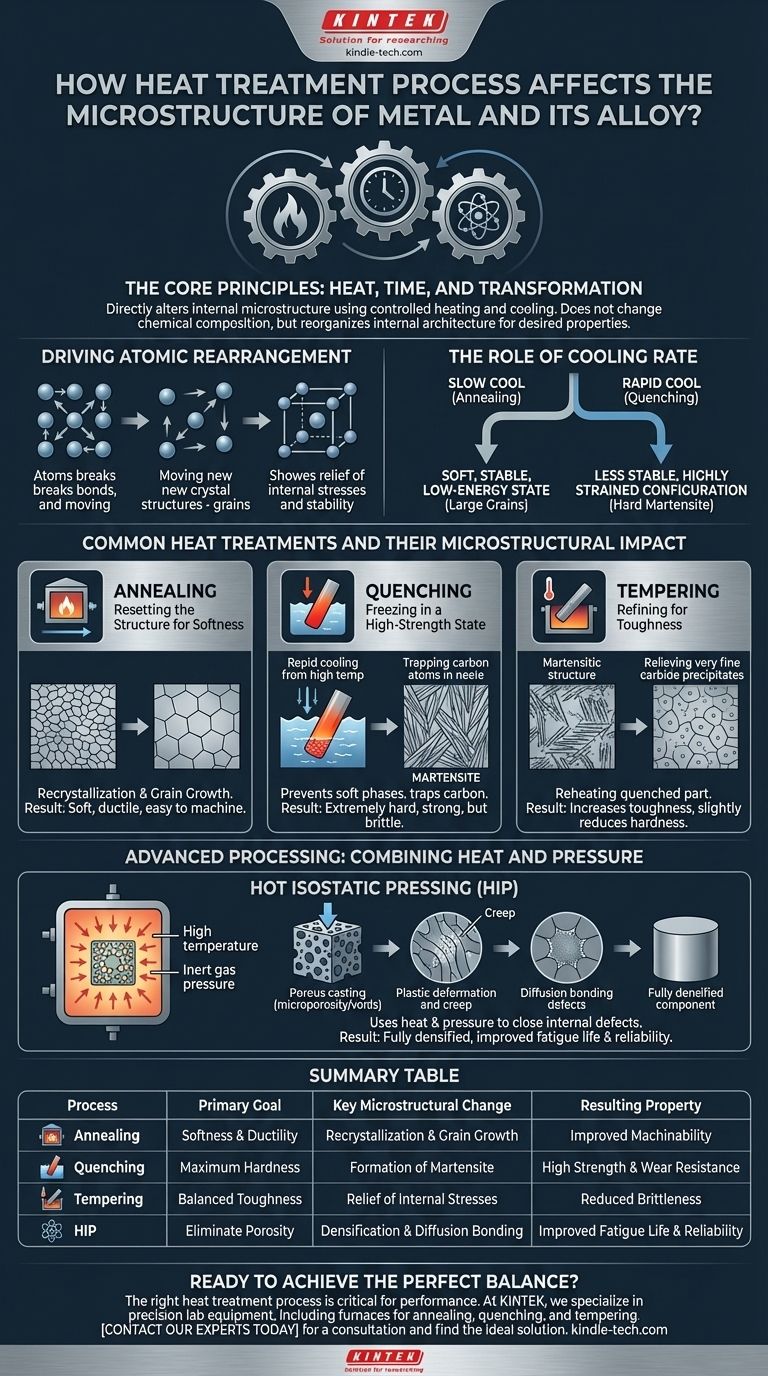

Die Kernprinzipien: Hitze, Zeit und Transformation

Die Wärmebehandlung funktioniert, indem sie thermische Energie bereitstellt, die es den Atomen im Kristallgitter des Metalls ermöglicht, sich zu bewegen. Durch sorgfältige Kontrolle der Temperatur, der Dauer des Erhitzens und insbesondere der Abkühlgeschwindigkeit können wir die endgültige Struktur bestimmen.

Antrieb der atomaren Umordnung

Das Erhitzen eines Metalls gibt seinen Atomen die nötige Energie, um Bindungen zu lösen und sich zu bewegen. Dies ermöglicht den Abbau innerer Spannungen und die Bildung und das Wachstum neuer, stabilerer Kristallstrukturen (Körner).

Die Rolle der Abkühlgeschwindigkeit

Die Abkühlgeschwindigkeit ist oft die kritischste Variable. Eine langsame Abkühlung gibt den Atomen ausreichend Zeit, sich in einem weichen, stabilen, energiearmen Zustand einzupendeln. Eine schnelle Abkühlung (Abschrecken) hingegen kann Atome in einer weniger stabilen, stark verspannten Konfiguration einfangen, wodurch eine viel härtere und stärkere Mikrostruktur entsteht.

Gängige Wärmebehandlungen und ihre mikrostrukturellen Auswirkungen

Verschiedene Wärmebehandlungsprozesse sind darauf ausgelegt, spezifische Mikrostrukturen und damit spezifische Materialeigenschaften zu erzeugen.

Glühen: Zurücksetzen der Struktur für Weichheit

Glühen beinhaltet das Erhitzen eines Metalls auf eine bestimmte Temperatur und das anschließende sehr langsame Abkühlen. Dieser Prozess führt zur Rekristallisation, bei der neue, spannungsfreie Körner entstehen, und zum Kornwachstum, bei dem diese neuen Körner größer werden. Das Ergebnis ist eine gleichmäßige Mikrostruktur mit großen, gleichachsigen Körnern, die das Metall weicher, duktiler und leichter zu bearbeiten oder zu formen macht.

Abschrecken: Einfrieren in einem hochfesten Zustand

Abschrecken ist der Prozess des sehr schnellen Abkühlens eines Metalls von einer hohen Temperatur, typischerweise durch Eintauchen in Wasser, Öl oder Luft. Bei Stählen verhindert diese schnelle Abkühlung die Bildung weicherer Phasen und fängt stattdessen die Kohlenstoffatome in einer stark verspannten, nadelartigen Kristallstruktur, dem Martensit, ein. Diese Mikrostruktur ist extrem hart und fest, aber auch sehr spröde.

Anlassen: Veredelung für Zähigkeit

Ein abgeschrecktes Metall ist oft zu spröde für den praktischen Einsatz. Anlassen ist eine sekundäre Behandlung, bei der das abgeschreckte Teil auf eine niedrigere Temperatur wiedererhitzt wird. Dieser Prozess liefert gerade genug Energie, um einen Teil der inneren Spannung des Martensits abzubauen und die Bildung sehr feiner Karbidausscheidungen zu ermöglichen. Dies reduziert die Härte geringfügig, erhöht aber die Zähigkeit des Materials erheblich.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses ist immer eine Frage des Ausgleichs konkurrierender Eigenschaften. Es ist entscheidend, die inhärenten Kompromisse zu verstehen.

Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss. Prozesse, die die Härte maximieren, wie das Abschrecken, reduzieren fast immer die Zähigkeit, wodurch das Material spröder wird. Prozesse, die die Zähigkeit verbessern, wie das Glühen, tun dies auf Kosten von Härte und Festigkeit. Anlassen ist der Akt, diesen Kompromiss bewusst zu steuern.

Maßhaltigkeit und Verzug

Die schnellen Temperaturänderungen beim Abschrecken verursachen erhebliche innere Spannungen. Dies kann zu Verformungen, Verzug oder sogar Rissen im Bauteil führen, was eine sorgfältige Prozesskontrolle erfordert.

Fortschrittliche Verarbeitung: Kombination von Wärme und Druck

Einige Materialherausforderungen können nicht allein durch Wärme gelöst werden. Für diese Fälle bieten thermomechanische Prozesse, die Wärme mit hohem Druck kombinieren, einzigartige Lösungen.

Heißisostatisches Pressen (HIP)

Der HIP-Prozess nutzt sowohl hohe Temperaturen als auch inerten Gasdruck, um die Mikrostruktur grundlegend zu verändern. Er erzwingt die plastische Verformung und das Kriechen des Materials auf mikroskopischer Ebene.

Dieser Mechanismus schließt physikalisch interne Defekte wie Mikroporositäten und Hohlräume, die bei Gussteilen oder pulvermetallurgischen Teilen häufig vorkommen, und diffusionsschweißt sie. Das Ergebnis ist ein vollständig verdichtetes Bauteil mit einer sauberen, gleichmäßigen Mikrostruktur, das die Ermüdungslebensdauer und Zuverlässigkeit für kritische Anwendungen erheblich verbessert.

Den Prozess an Ihr technisches Ziel anpassen

Die richtige Wärmebehandlung hängt vollständig von der beabsichtigten Funktion des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Formbarkeit liegt: Glühen ist der richtige Prozess, um eine gleichmäßige, spannungsfreie Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Abschrecken ist erforderlich, um eine harte martensitische Struktur zu erzeugen, aber seien Sie darauf vorbereitet, die Sprödigkeit zu managen.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Kombination aus Festigkeit und Zähigkeit liegt: Ein Abschreck- und Anlassprozess ist der Industriestandard für die Erzielung robuster mechanischer Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung interner Defekte wie Porosität in einem Gussteil liegt: Ein fortschrittlicher Prozess wie das Heißisostatische Pressen (HIP) ist notwendig, um eine vollständige Verdichtung zu erreichen.

Letztendlich ist das Verständnis der Wärmebehandlung der Schlüssel, um das volle Leistungspotenzial eines metallischen Materials für seine beabsichtigte Anwendung freizusetzen.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Wesentliche mikrostrukturelle Veränderung | Resultierende Eigenschaft |

|---|---|---|---|

| Glühen | Weichheit & Duktilität | Rekristallisation & Kornwachstum | Verbesserte Bearbeitbarkeit |

| Abschrecken | Maximale Härte | Martensitbildung | Hohe Festigkeit & Verschleißfestigkeit |

| Anlassen | Ausgewogene Zähigkeit | Abbau innerer Spannungen | Reduzierte Sprödigkeit |

| Heißisostatisches Pressen (HIP) | Beseitigung von Porosität | Verdichtung & Diffusionsschweißen | Verbesserte Ermüdungslebensdauer & Zuverlässigkeit |

Bereit, die perfekte Balance der Eigenschaften in Ihren Metallkomponenten zu erreichen? Der richtige Wärmebehandlungsprozess ist entscheidend für die Leistung. Bei KINTEK sind wir spezialisiert auf Präzisionslaborgeräte, einschließlich Öfen zum Glühen, Abschrecken und Anlassen, um Ihnen zu helfen, die Mikrostruktur zu kontrollieren und das Potenzial Ihres Materials freizusetzen.

Lassen Sie uns Ihre Anwendungsanforderungen besprechen und die ideale Lösung finden. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten