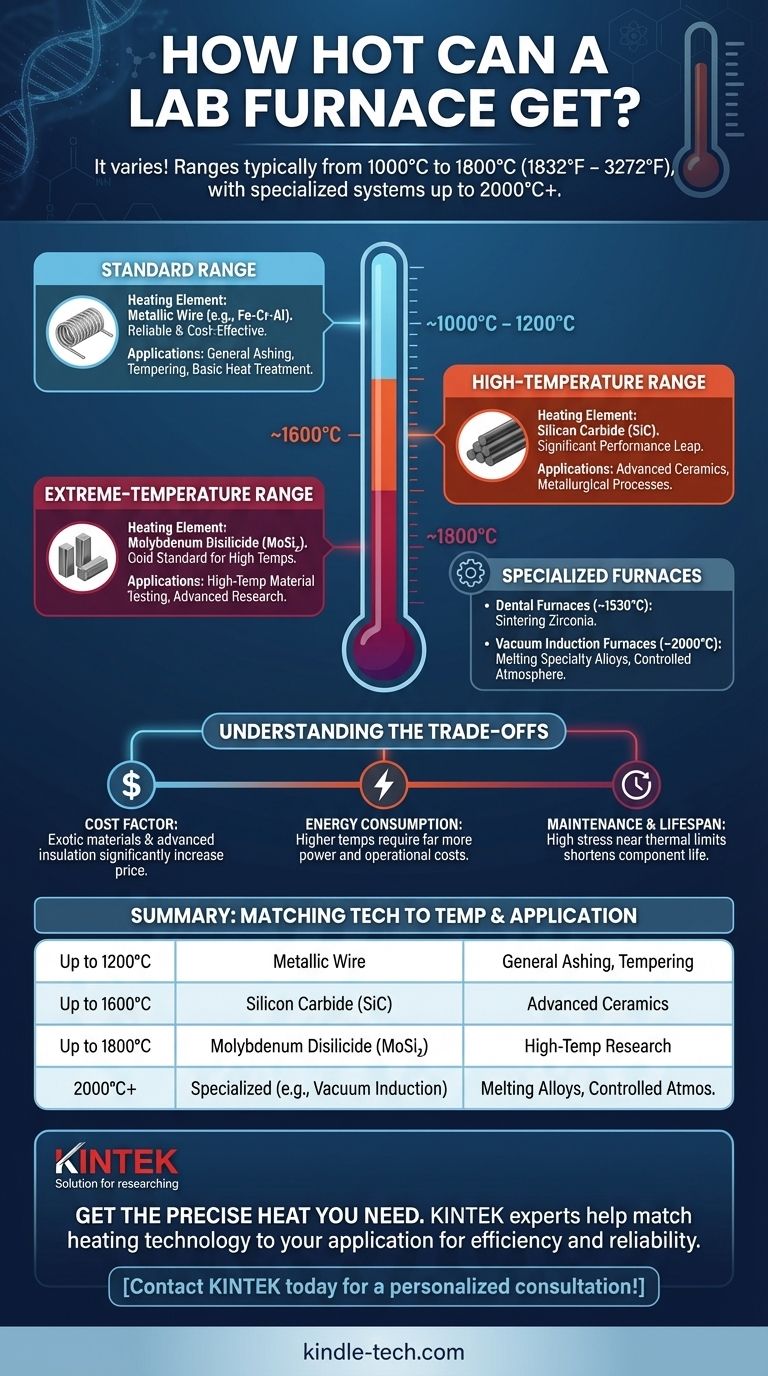

Kurz gesagt, die maximale Temperatur eines Laborofens ist kein Einzelwert. Sie liegt typischerweise zwischen 1000 °C und 1800 °C (1832 °F bis 3272 °F), wobei hochspezialisierte Systeme 2000 °C oder mehr erreichen. Die spezifische Temperatur, die ein Ofen erreichen kann, wird vollständig durch sein Design bestimmt, insbesondere durch das Material, das für seine Heizelemente verwendet wird.

Die Frage ist nicht nur „wie heiß kann es werden“, sondern „welche Technologie ist erforderlich, um die benötigte Temperatur zu erreichen?“ Die maximale Hitze eines Ofens ist ein direktes Spiegelbild seiner internen Komponenten, und die Wahl des richtigen Ofens bedeutet, diese Technologie an Ihre spezifische Anwendung anzupassen.

Was bestimmt die maximale Temperatur eines Ofens?

Der wichtigste Faktor, der die Hitze eines Laborofens begrenzt, ist das Material seiner Heizelemente. Verschiedene Materialien können unterschiedlichen Temperaturextremen standhalten, bevor sie sich zersetzen oder versagen.

Die drei Stufen der Heizleitertechnologie

Die überwiegende Mehrheit der Laborkammeröfen verwendet eine von drei Arten von Heizelementen, die klare Temperaturstufen erzeugen.

-

Standardbereich: Metalldraht (~1000 °C – 1200 °C) Dies sind die gebräuchlichsten Elemente, oft aus Eisen-Chrom-Aluminium-Legierungen. Sie sind zuverlässig und kostengünstig für eine Vielzahl von Allzweckanwendungen.

-

Hochtemperaturbereich: Siliziumkarbid (SiC) (~1600 °C) Für Anwendungen, die Temperaturen erfordern, die über die Reichweite von Metallelementen hinausgehen, werden Siliziumkarbidstäbe verwendet. Sie sind spröder und teurer, bieten aber einen erheblichen Leistungssprung.

-

Extremtemperaturbereich: Molybdändisilizid (MoSi₂) (~1800 °C) Dies ist der Goldstandard für Hochtemperatur-Laborkammeröfen. Diese Elemente können konstant bei sehr hohen Temperaturen betrieben werden, was sie für die Forschung an fortschrittlichen Keramiken und Materialien unerlässlich macht.

Spezialöfen für einzigartige Anforderungen

Einige Prozesse erfordern noch höhere Temperaturen oder spezifische atmosphärische Bedingungen, was zu spezialisierten Designs führt.

-

Dentalöfen (~1530 °C): Diese sind präzise kalibriert, um spezifische Dentalmaterialien wie Zirkonoxide zu verarbeiten, die hohe, kontrollierte Hitze zum Sintern erfordern.

-

Vakuuminduktionsöfen (~2000 °C): Zum Schmelzen von Metallen oder zur Synthese fortschrittlicher Materialien ohne Oxidation verwenden diese Öfen elektromagnetische Induktion, um einen Tiegel in einem Vakuum zu erhitzen. Dieses spezielle Design ermöglicht es ihnen, Temperaturen zu erreichen, die weit über die konventioneller Kammeröfen hinausgehen.

Die Kompromisse verstehen

Einfach den Ofen mit der höchstmöglichen Temperatur zu wählen, ist oft ein Fehler. Eine höhere Heizleistung geht mit erheblichen Kompromissen einher, die sich auf Budget und Betrieb auswirken.

Der Kostenfaktor

Exotische Heizelemente wie Molybdändisilizid (MoSi₂) und die fortschrittliche Isolierung, die zur Aufnahme von 1800 °C erforderlich ist, sind wesentlich teurer als Standard-Metalldrahtkomponenten.

Energieverbrauch

Der Energieaufwand zum Erreichen und Halten extremer Temperaturen ist erheblich. Ein Ofen, der bei 1800 °C läuft, verbraucht weitaus mehr Strom als einer, der bei 1100 °C betrieben wird, was zu höheren Betriebskosten führt.

Wartung und Lebensdauer der Komponenten

Der Betrieb jedes Materials nahe seiner thermischen Grenze verursacht Belastungen. Hochtemperaturelemente haben eine begrenzte Lebensdauer und sind teurer zu ersetzen, was die langfristigen Betriebskosten erhöht.

Auswahl des richtigen Temperaturbereichs für Ihre Anwendung

Die Wahl eines Ofens erfordert ein klares Verständnis Ihrer Ziele. Eine Überdimensionierung ist verschwenderisch, während eine Unterdimensionierung Ihre Arbeit unmöglich macht.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Veraschen, Anlassen oder grundlegender Materialwärmebehandlung liegt: Ein Standardofen mit metallischen Elementen, der bis zu 1200 °C erreicht, ist die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit fortschrittlichen Keramiken, bestimmten metallurgischen Prozessen oder Hochtemperatur-Materialprüfungen liegt: Sie benötigen einen Ofen mit Siliziumkarbid- oder Molybdändisilizid-Elementen, der 1600 °C bis 1800 °C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Speziallegierungen oder der Forschung in kontrollierter Atmosphäre liegt: Sie benötigen ein hochspezialisiertes System, wie z. B. einen Vakuuminduktionsofen, der für Temperaturen von 2000 °C oder mehr ausgelegt ist.

Die Anpassung der Heiztechnologie des Ofens an Ihre spezifischen Temperaturanforderungen ist der Schlüssel zu zuverlässigen Ergebnissen auf effiziente Weise.

Zusammenfassungstabelle:

| Temperaturbereich | Übliches Heizelement | Typische Anwendungen |

|---|---|---|

| Bis 1200 °C | Metalldraht (z.B. Eisen-Chrom-Aluminium) | Allgemeines Veraschen, Anlassen, grundlegende Wärmebehandlung |

| Bis 1600 °C | Siliziumkarbid (SiC) | Fortschrittliche Keramiken, bestimmte metallurgische Prozesse |

| Bis 1800 °C | Molybdändisilizid (MoSi₂) | Hochtemperatur-Materialprüfung, fortgeschrittene Forschung |

| 2000 °C+ | Spezialisiert (z.B. Induktion im Vakuum) | Schmelzen von Speziallegierungen, Forschung in kontrollierter Atmosphäre |

Holen Sie sich die präzise Wärme, die Sie für Ihr Labor benötigen

Die Wahl der falschen Ofentemperaturkapazität kann zu fehlgeschlagenen Experimenten, beschädigten Proben und verschwendetem Budget führen. Die Experten von KINTEK verstehen, dass es beim richtigen Ofen nicht nur um maximale Hitze geht – es geht darum, die Heizleitertechnologie an Ihre spezifische Anwendung anzupassen, um Effizienz, Zuverlässigkeit und Kosteneffizienz zu gewährleisten.

Egal, ob Sie einen Standardofen für allgemeine Laborarbeiten oder ein Hochtemperatursystem für die Forschung an fortschrittlichen Materialien benötigen, wir liefern die Ausrüstung und Verbrauchsmaterialien, um Ihren Erfolg sicherzustellen.

Lassen Sie sich von unseren Spezialisten bei der Auswahl des perfekten Ofens für Ihre Anforderungen helfen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung