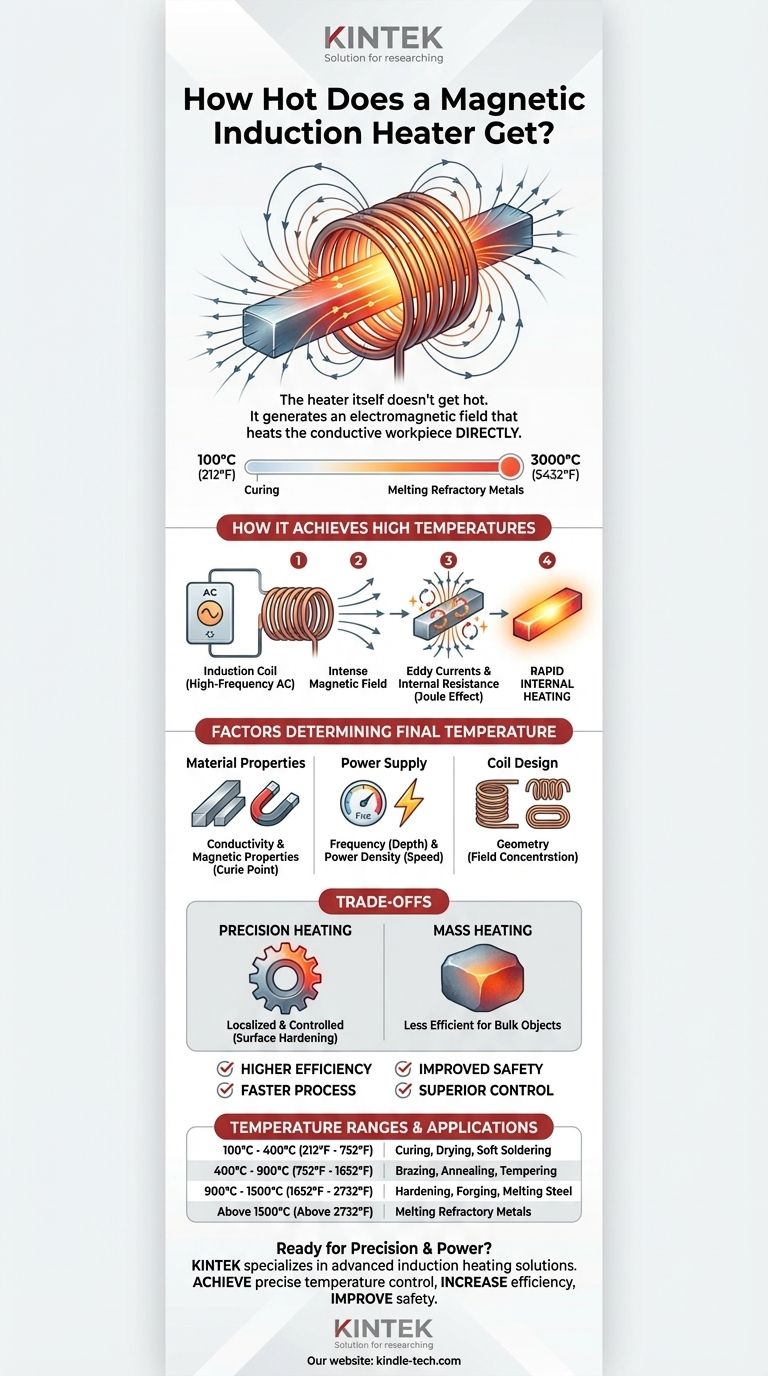

Ein Induktionserhitzer selbst wird im herkömmlichen Sinne nicht „heiß“; stattdessen erzeugt er ein elektromagnetisches Feld, das ein darin befindliches leitfähiges Werkstück erhitzt. Dieser Prozess ermöglicht es dem Werkstück, Temperaturen von niedrigen 100°C (212°F) für Anwendungen wie Aushärtung bis hin zu 3000°C (5432°F) zum Schmelzen von hochschmelzenden Metallen zu erreichen.

Das Kernprinzip, das man verstehen muss, ist, dass die Induktionserwärmung nicht von externer Wärmeübertragung abhängt. Die Wärme wird direkt im Zielmaterial erzeugt, was bedeutet, dass die mögliche Temperatur hauptsächlich durch den Schmelzpunkt des Materials selbst und nicht durch das Heizgerät begrenzt wird.

Wie die Induktionserwärmung hohe Temperaturen erreicht

Die Induktionserwärmung ist ein berührungsloser Prozess. Sie funktioniert, indem ein starkes, hochfrequentes Elektromagnetfeld genutzt wird, um elektrische Ströme im leitfähigen Zielobjekt zu induzieren.

Die Rolle der Induktionsspule

Die Hauptkomponente ist die Induktionsspule, die typischerweise aus Kupferrohren besteht. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet.

Dieser Strom erzeugt ein sich schnell änderndes und intensives Magnetfeld im Raum innerhalb und um die Spule herum.

Erzeugung von Wärme im Werkstück

Wenn ein leitfähiges Werkstück (wie ein Stück Stahl) in dieses Feld gelegt wird, geschehen zwei Dinge, um Wärme zu erzeugen:

- Wirbelströme: Das Magnetfeld induziert kreisförmige elektrische Ströme, bekannt als Wirbelströme, im Metall.

- Interner Widerstand: Der natürliche Widerstand des Metalls gegen den Fluss dieser Wirbelströme führt aufgrund des Joule-Effekts zu einer schnellen und präzisen Erwärmung.

Die Spule selbst bleibt kühl, da sie dem Magnetfeld nicht auf die gleiche Weise Widerstand leistet, und sie wird oft intern wassergekühlt, um ihren eigenen elektrischen Widerstand zu managen.

Faktoren, die die Endtemperatur bestimmen

Die maximale Temperatur, die ein Werkstück erreichen kann, ist keine feste Zahl. Sie ist eine Funktion der Konstruktion der Anlage, des erhitzten Materials und der Prozessparameter.

Materialeigenschaften

Die Leitfähigkeit und die magnetischen Eigenschaften des Werkstücks sind entscheidend. Eisenmetalle wie Eisen und Stahl erwärmen sich unterhalb einer bestimmten Temperatur (dem Curie-Punkt) aufgrund von magnetischen Hystereseverlusten, die zusätzliche Wärme erzeugen, sehr effizient.

Frequenz und Leistungsdichte der Stromversorgung

Die Frequenz des Wechselstroms bestimmt die Eindringtiefe der Wärme. Höhere Frequenzen führen zu einer flacheren, konzentrierteren Oberflächenerwärmung, ideal für die Randschichthärtung.

Die Leistungsdichte – die Menge an Leistung pro Flächeneinheit – beeinflusst direkt, wie schnell sich das Werkstück erwärmt. Eine höhere Leistungsdichte führt zu einem schnelleren Temperaturanstieg.

Spulendesign

Die Geometrie der Induktionsspule wird auf das Werkstück abgestimmt. Eine gut gestaltete Spule stellt sicher, dass das Magnetfeld präzise dort konzentriert wird, wo die Wärme benötigt wird, was die Effizienz maximiert und die Endtemperatur steuert.

Verständnis der Kompromisse

Die Induktionserwärmung ist eine leistungsstarke Technologie, aber ihre Anwendung erfordert das Verständnis ihrer spezifischen Eigenschaften und Grenzen.

Präzision vs. Massenerwärmung

Die Induktion ist außergewöhnlich präzise und ermöglicht die lokale Erwärmung spezifischer Bereiche, ohne den Rest des Teils zu verändern. Dies ist ein wesentlicher Vorteil gegenüber dem Ofenheizen, das das gesamte Objekt erwärmt.

Diese Präzision bedeutet jedoch, dass sie für die Massenerwärmung sehr großer oder unregelmäßig geformter Objekte weniger effizient ist als ein einfacher Ofen.

Kosten für Ausrüstung und Einrichtung

Die anfängliche Investition in Induktionsheizgeräte – die Stromversorgung und kundenspezifische Spulen – ist typischerweise höher als bei herkömmlichen Widerstands- oder Flammenheizgeräten.

Der Kompromiss ist eine deutlich höhere Energieeffizienz, schnellere Prozesszeiten, verbesserte Sicherheit (keine offene Flamme) und eine überlegene Prozesskontrolle, was oft zu niedrigeren Gesamtbetriebskosten führt.

Die richtige Wahl für Ihr Ziel treffen

Die Temperatur, die ein Induktionssystem erreichen kann, ist eine Variable, die Sie basierend auf dem beabsichtigten Ergebnis steuern.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder Anlassen liegt: Sie verwenden hohe Frequenzen, um die Oberfläche eines Stahlteils sehr schnell auf etwa 800–1000°C (1472–1832°F) zu erhitzen, gefolgt von einem Abschrecken.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Hartlöten liegt: Sie benötigen eine niedrigere, präzise gesteuerte Temperatur zwischen 200–900°C (392–1652°F), um die Lötlegierung zu schmelzen, ohne die Grundmetalle zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen für den Guss liegt: Sie benötigen ein System, das in der Lage ist, über einen längeren Zeitraum hohe Leistungen zu liefern, um Materialien wie Stahl oder Silizium auf weit über ihre Schmelzpunkte zu bringen, möglicherweise über 1500°C (2732°F).

Letztendlich wird die Temperaturfähigkeit eines Induktionserhitzers durch die Anforderungen Ihrer Anwendung und die Eigenschaften des zu erhitzenden Materials bestimmt.

Zusammenfassungstabelle:

| Temperaturbereich | Typische Anwendungen |

|---|---|

| 100°C - 400°C (212°F - 752°F) | Aushärten, Trocknen, Weichlöten |

| 400°C - 900°C (752°F - 1652°F) | Hartlöten, Glühen, Anlassen |

| 900°C - 1500°C (1652°F - 2732°F) | Härten, Schmieden, Stahlschmelzen |

| Über 1500°C (Über 2732°F) | Schmelzen von hochschmelzenden Metallen (z. B. Wolfram) |

Bereit, die Präzision und Leistung der Induktionserwärmung für Ihr Labor oder Ihren Produktionsprozess zu nutzen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsheizsystemen, die auf Forschung, Qualitätskontrolle und spezielle Fertigung zugeschnitten sind. Unsere Lösungen bieten unübertroffene Temperaturkontrolle, Energieeffizienz und Prozesswiederholbarkeit.

Wir helfen Ihnen:

- Präzise Temperaturkontrolle für Anwendungen vom Hartlöten bis zum Metallschmelzen zu erreichen.

- Die Energieeffizienz zu steigern und Prozesszeiten zu verkürzen.

- Die Sicherheit zu verbessern durch berührungslose, flammenlose Erwärmung.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Heizbedürfnisse zu besprechen und herauszufinden, wie unsere Expertise im Bereich Laborgeräte Ihre Abläufe optimieren kann.

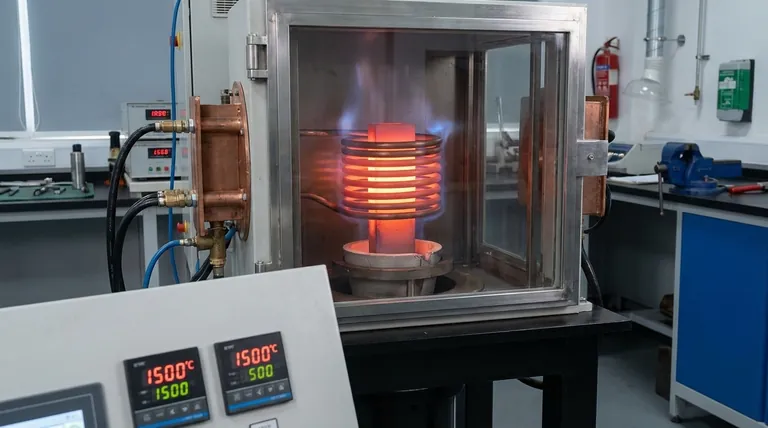

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Platinblechelektrode für Labor- und Industrieanwendungen

- Doppelplatten-Heizpresse für Labor

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

Andere fragen auch

- Welche wesentlichen Umgebungsbedingungen bietet ein Vakuuminduktionsofen für die Synthese von Titanoxycarbid?

- Was ist das Lichtbogenschmelzverfahren? Beherrschen Sie die Verarbeitung von hochreinen Metallen und Legierungen

- Was ist die Hauptfunktion eines Induktionsschmelzofens? Erzielung von Homogenität bei Fe-Cr-Ni-Legierungen

- Wie funktioniert ein Inductotherm Induktionsofen? Entdecken Sie die Kraft des sauberen, effizienten Metallschmelzens

- Können Sie Metall einschmelzen, um es wiederzuverwenden? Entdecken Sie die Geheimnisse des Metallgusses und des Recyclings

- Warum ist ein Vakuuminduktionsschmelzofen für Legierungen mit 9-12 Gew.-% Cr unerlässlich? Gewährleistung hochreiner Legierungspräzision

- Was sind die größten Nachteile eines Induktionsofens mit direktem Kern? Verstehen Sie die Kompromisse für Ihre Gießerei

- Welche Faktoren beeinflussen die Frequenzwahl bei der Induktionserwärmung? Optimieren Sie Ihren Wärmebehandlungsprozess