Das Isostatische Warmpressen (HIP) ist ein hochentwickeltes industrielles Verfahren, das wie ein Hochdruck-Hochtemperatur-Ofen funktioniert. Es unterwirft Komponenten gleichzeitig extremer Hitze und gleichmäßigem Gasdruck aus allen Richtungen. Diese kombinierte Wirkung presst interne mikroskopische Defekte wie Poren oder Hohlräume effektiv heraus, verdichtet das Material und verbessert seine mechanischen Eigenschaften erheblich.

Der grundlegende Vorteil des Isostatischen Warmpressens liegt in der Verwendung eines wirklich gleichmäßigen, oder isostatischen, Drucks. Diese allseitige Kraft ermöglicht es, innere Defekte zu beheben und Materialien auf mikroskopischer Ebene zu verbinden, was mit gerichtetem mechanischem Pressen einfach nicht erreicht werden kann.

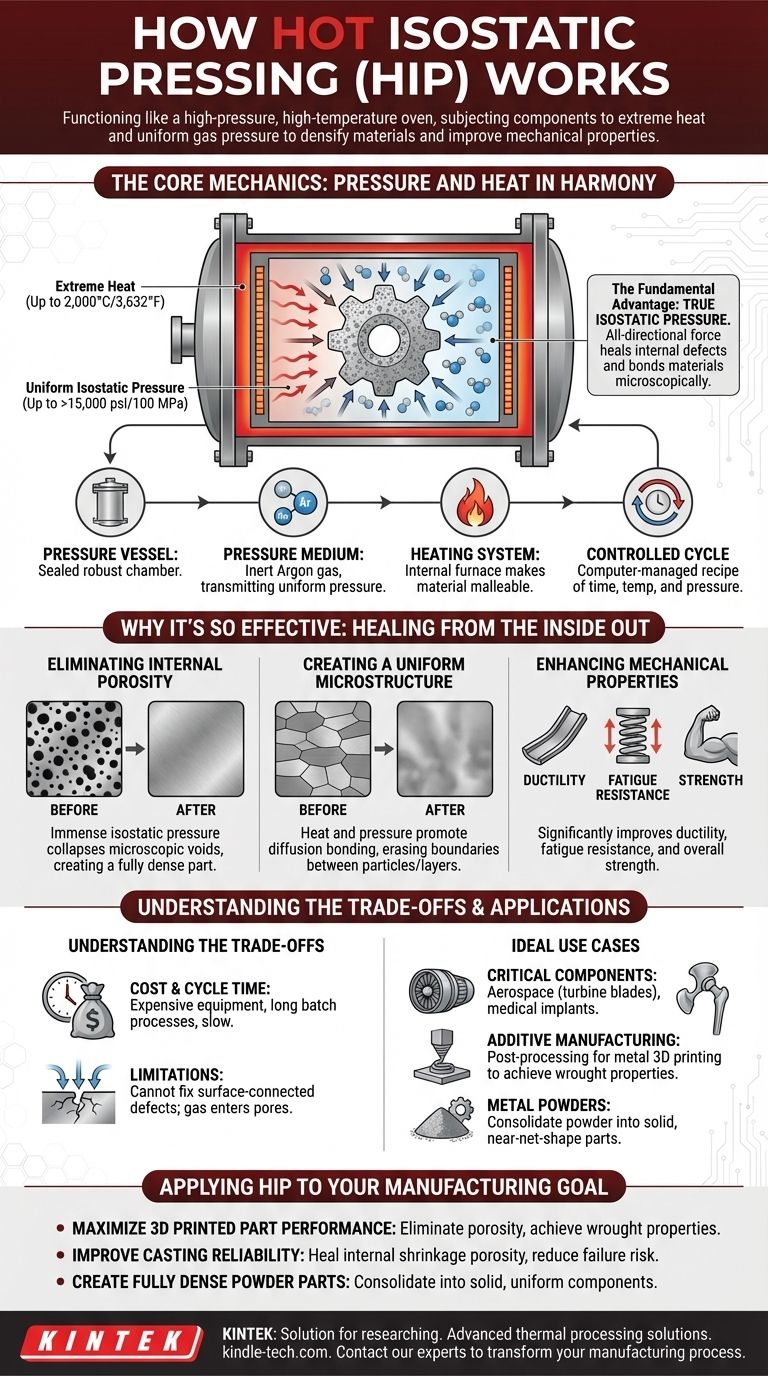

Die Kernmechanik: Druck und Wärme im Einklang

Der HIP-Prozess findet in einer spezialisierten Anlage statt und folgt einem präzisen, computergesteuerten Zyklus. Er kombiniert drei kritische Elemente, um die innere Struktur eines Teils zu verändern.

Der Druckbehälter

Die Komponenten werden in eine abgedichtete, robuste Kammer geladen, die dafür ausgelegt ist, immensem inneren Druck und hohen Temperaturen standzuhalten. Dieser Behälter dient als Hülle für den gesamten Prozess.

Das Druckmedium

Die Kammer wird mit einem chemisch inerten Gas gefüllt, am häufigsten Argon. Dieses Gas wird dann auf Drücke verdichtet, die oft 15.000 psi (100 MPa) überschreiten. Dieses Gas wirkt wie eine Flüssigkeit und überträgt den Druck unabhängig von der geometrischen Komplexität gleichmäßig und flächendeckend auf die gesamte Oberfläche der Komponente.

Das Heizsystem

Ein interner Ofen innerhalb des Druckbehälters erhitzt die Komponenten auf sehr hohe Temperaturen, oft bis zu 2.000 °C (3.632 °F). Diese Hitze macht das Material weich und formbar genug, damit der hohe Druck die inneren Hohlräume effektiv schließen kann.

Der kontrollierte Zyklus

Ein Computer steuert den gesamten Zyklus und verwaltet den Anstieg von Temperatur und Druck, die „Haltezeit“, in der die Komponente bei Spitzentemperaturen gehalten wird, sowie das kontrollierte Abkühlen. Dieses spezifische Rezept aus Zeit, Temperatur und Druck wird auf das Material und die gewünschten Endeigenschaften zugeschnitten.

Warum es so effektiv ist: Heilung von innen nach außen

Der wahre Wert von HIP liegt in seiner Fähigkeit, die innere Struktur eines Materials grundlegend zu verbessern. Es behandelt nicht nur die Oberfläche; es konstruiert die Komponente von ihrem Kern aus neu.

Beseitigung innerer Porosität

Bei Komponenten, die durch Gießen oder additive Fertigung (3D-Druck) hergestellt wurden, sind mikroskopische Hohlräume eine häufige und kritische Schwachstelle. Der immense isostatische Druck lässt diese Hohlräume physisch kollabieren und zwingt das Material, sich zu verbinden, wodurch ein vollständig dichtes Teil entsteht.

Schaffung einer einheitlichen Mikrostruktur

Die Kombination aus Hitze und Druck fördert die Diffusionsschweißung. Auf mikroskopischer Ebene bewegen sich Atome zwischen den Oberflächen innerer Partikel oder Schichten und löschen effektiv die Grenzen zwischen ihnen aus. Dadurch wird ein Teil mit potenziellen inneren Schwachstellen in einen einheitlichen, monolithischen Festkörper umgewandelt.

Verbesserung der mechanischen Eigenschaften

Durch die Beseitigung von Defekten und die Vereinheitlichung der Mikrostruktur verbessert HIP die Leistung eines Teils dramatisch. Das Ergebnis ist eine signifikante Steigerung der Duktilität (die Fähigkeit, sich ohne Bruch zu verformen), der Ermüdungsbeständigkeit und der Gesamtfestigkeit.

Die Abwägungen verstehen

Obwohl HIP leistungsstark ist, ist es ein spezifisches Werkzeug für spezifische Herausforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Ideale Anwendungsfälle

HIP ist unerlässlich für Hochleistungskomponenten, bei denen ein Versagen keine Option ist. Dazu gehören Luft- und Raumfahrtteile wie Turbinenschaufeln, medizinische Implantate und Werkzeuge, bei denen maximale Haltbarkeit erforderlich ist. Es ist ein wichtiger Nachbearbeitungsschritt für den 3D-Druck von Metallen, um Eigenschaften zu erzielen, die mit traditionell geschmiedeten Materialien vergleichbar sind.

Die Haupteinschränkung: Kosten und Zykluszeit

HIP ist ein Chargenprozess, der langsam und energieintensiv sein kann. Die Ausrüstung ist teuer und die Zykluszeiten können viele Stunden dauern. Dies macht es für kostengünstige Komponenten mit hohem Volumen ungeeignet, bei denen geringfügige innere Porosität keine funktionale Rolle spielt.

Wann HIP nicht helfen kann

Der Prozess kann nur interne, isolierte Defekte beheben. Er kann keinen Fehler beheben, der mit der Oberfläche des Teils verbunden ist, da das unter Druck stehende Gas stattdessen in den Riss oder die Pore eindringen würde, anstatt sie zu schließen.

Anwendung von HIP auf Ihr Fertigungsziel

Die Entscheidung für das Isostatische Warmpressen sollte von Ihren endgültigen Leistungsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung von 3D-gedruckten Metallteilen liegt: Verwenden Sie HIP, um die Porosität zwischen gedruckten Schichten zu beseitigen und Materialeigenschaften zu erzielen, die mit einem massiven, geschmiedeten Block vergleichbar sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zuverlässigkeit kritischer Metallgussteile liegt: Wenden Sie HIP an, um innere Schrumpfporosität zu beheben und das Risiko eines unerwarteten Teileversagens unter Belastung drastisch zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung vollständig dichter Teile aus Metallpulvern liegt: Verwenden Sie HIP, um das Pulver zu einem festen, nahezu formfertigen Bauteil mit überlegenen und hochgleichmäßigen Materialeigenschaften zu konsolidieren.

Letztendlich wandelt das Isostatische Warmpressen eine Komponente von einer Ansammlung verbundener Partikel oder Körner in einen wirklich monolithischen und hochzuverlässigen Festkörper um.

Zusammenfassungstabelle:

| Schlüsselelement | Funktion im HIP-Prozess |

|---|---|

| Druckbehälter | Eine abgedichtete, robuste Kammer, die die Komponente umschließt und extremen Bedingungen standhält. |

| Druckmedium (Argongas) | Überträgt gleichmäßigen, isostatischen Druck (oft >15.000 psi) aus allen Richtungen, um innere Hohlräume zum Kollabieren zu bringen. |

| Interner Ofen | Erhitzt die Komponente (bis zu 2000 °C), um das Material für eine effektive Verdichtung formbar zu machen. |

| Hauptvorteil | Erzeugt ein vollständig dichtes, monolithisches Teil durch Eliminierung von Porosität und Förderung der Diffusionsschweißung. |

| Ideale Anwendungen | Kritische Komponenten für Luft- und Raumfahrt, medizinische Implantate und Nachbearbeitung für den 3D-Druck von Metallen. |

Sind Sie bereit, überlegene Materialleistung und Teilezuverlässigkeit zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Wärmebehandlungslösungen, einschließlich Systemen für das Isostatische Warmpressen. Unsere HIP-Ausrüstung wurde entwickelt, um Hersteller in der Luft- und Raumfahrt, der Medizintechnik und der additiven Fertigung dabei zu unterstützen, innere Defekte zu beseitigen, mechanische Eigenschaften zu verbessern und die höchste Zuverlässigkeit ihrer kritischen Komponenten zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie HIP Ihren Fertigungsprozess verändern und die Hochleistungsteile liefern kann, die Ihre Anwendungen erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

Andere fragen auch

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Was ist Heiß-Isostatisches Pressen (HIP)? Volle Dichte und überragende Materialleistung erreichen