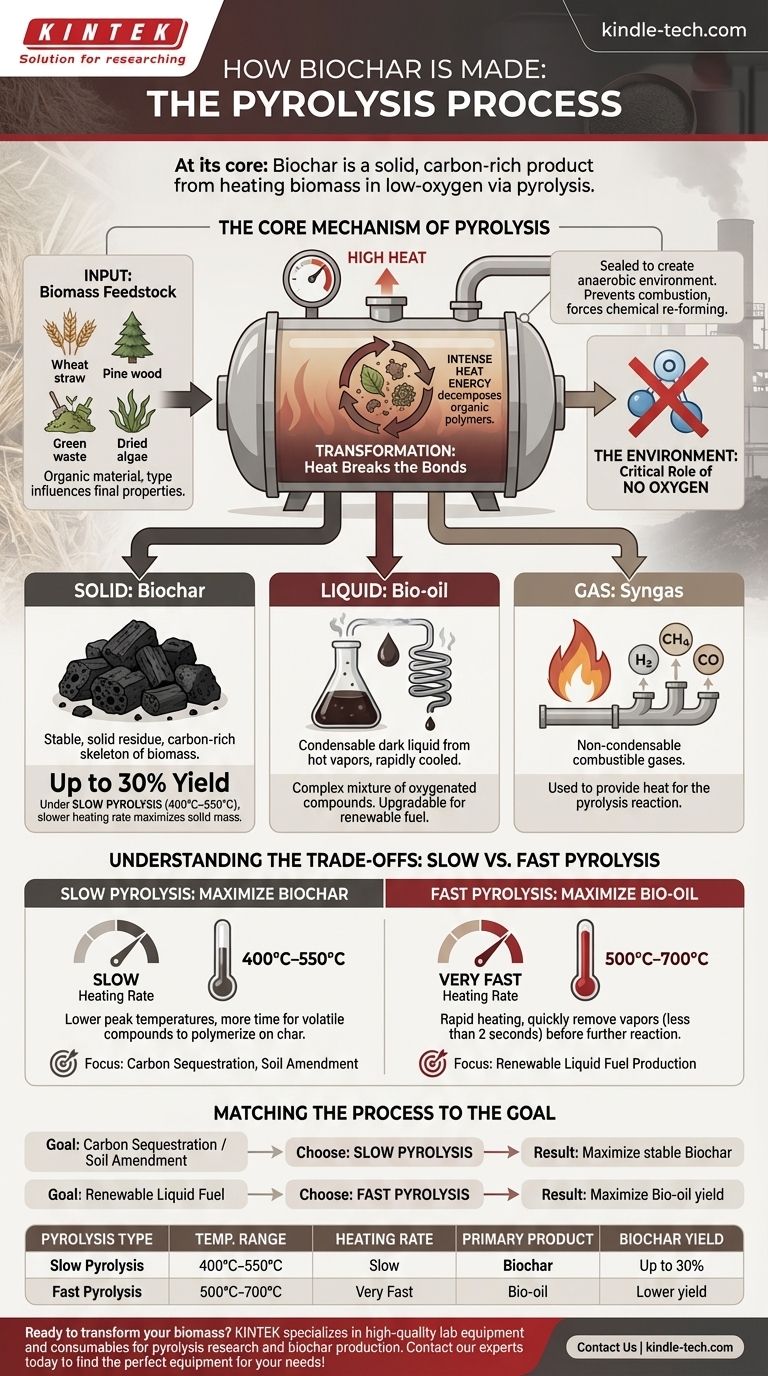

Im Kern ist Pflanzenkohle (Biochar) das feste, kohlenstoffreiche Produkt, das durch Erhitzen von Biomasse in einer sauerstoffarmen Umgebung mittels eines Prozesses namens Pyrolyse entsteht. Diese thermische Zersetzung zerlegt das komplexe organische Material in eine stabile, holzkohleähnliche Substanz sowie eine Flüssigkeit (Bio-Öl) und ein Gas (Synthesegas). Das Fehlen von Sauerstoff ist entscheidend, da es verhindert, dass die Biomasse verbrennt, und sie stattdessen zwingt, sich chemisch neu zu formieren.

Der Schlüssel zum Verständnis der Biochar-Herstellung liegt in der Erkenntnis, dass die Pyrolyse keine einzelne Methode, sondern ein abstimmbarer Prozess ist. Durch die Steuerung von Variablen wie Temperatur und Aufheizrate können Produzenten das Ergebnis gezielt optimieren, um je nach Hauptziel mehr Pflanzenkohle, mehr Bio-Öl oder mehr Gas zu erzeugen.

Der Kernmechanismus der Pyrolyse

Die Pyrolyse ist eine grundlegende chemische Umwandlung, die durch Hitze in einer inerten Atmosphäre angetrieben wird. Das Verständnis dieses Prozesses ist der Schlüssel zum Verständnis der Pflanzenkohle selbst.

Der Input: Biomasse-Ausgangsmaterial

Der Prozess beginnt mit Biomasse, also jedem organischen Material. Die Art des Ausgangsmaterials beeinflusst die endgültigen Eigenschaften der Pflanzenkohle.

Häufige Ausgangsmaterialien sind landwirtschaftliche Abfälle wie Weizenstroh, holzige Materialien wie Kiefernholz, kommunale Grünschnittabfälle und sogar spezielle Inputs wie getrocknete Algen.

Die Umgebung: Die entscheidende Rolle des Sauerstoffmangels

Die Pyrolyseanlage, oft als Reaktor oder Ofen bezeichnet, wird versiegelt, um eine sauerstofffreie (oder anaerobe) Umgebung zu schaffen.

Dies ist der wichtigste Faktor, der die Pyrolyse vom Verbrennen unterscheidet. Ohne Sauerstoff kann die Biomasse nicht zu Asche und Rauch verbrennen. Stattdessen zwingt die Hitze die chemischen Bindungen innerhalb des Materials aufzubrechen.

Die Transformation: Hitze bricht die Bindungen

Im Reaktor wird die Biomasse auf hohe Temperaturen erhitzt. Die intensive Wärmeenergie bewirkt, dass die großen organischen Polymere in der Biomasse (wie Zellulose und Lignin) in kleinere, flüchtige Moleküle und eine stabile, feste Kohlenstoffstruktur zerfallen.

Die drei Produkte der Pyrolyse

Die Zersetzung von Biomasse durch Pyrolyse führt zu drei unterschiedlichen Produktströmen: einem Feststoff, einer Flüssigkeit und einem Gas.

Feststoff: Pflanzenkohle (Biochar)

Dies ist der stabile, feste Rückstand, der übrig bleibt, nachdem die flüchtigen Bestandteile ausgetrieben wurden. Er ist stark kohlenstoffreich und bildet das „Skelett“ der ursprünglichen Biomasse.

Unter Bedingungen, die auf Pflanzenkohle optimiert sind, bekannt als langsame Pyrolyse, kann die Ausbeute bis zu 30 % des anfänglichen Trockengewichts des Ausgangsmaterials betragen.

Flüssigkeit: Bio-Öl

Wenn die Biomasse erhitzt wird, setzt sie Dämpfe frei. Wenn diese heißen Dämpfe aufgefangen und schnell abgekühlt werden, kondensieren sie zu einer dunklen Flüssigkeit, die als Bio-Öl oder Pyrolyseöl bekannt ist.

Dieses Bio-Öl ist eine komplexe Mischung aus sauerstoffhaltigen organischen Verbindungen und kann zur Verwendung als erneuerbarer Kraftstoff weiterverarbeitet werden.

Gas: Synthesegas (Syngas)

Nicht alle bei der Pyrolyse freigesetzten Gase kondensieren zu einer Flüssigkeit. Dieser nicht kondensierbare Strom wird als Synthesegas oder Syngas bezeichnet.

Es handelt sich um eine Mischung brennbarer Gase wie Wasserstoff, Methan und Kohlenmonoxid, die oft aufgefangen und zur Bereitstellung der Wärme genutzt wird, die zur Aufrechterhaltung der Pyrolyse-Reaktion selbst erforderlich ist.

Die Abwägungen verstehen: Langsame vs. schnelle Pyrolyse

Die endgültigen Ausbeuten an Pflanzenkohle, Bio-Öl und Synthesegas sind nicht festgelegt. Sie werden durch die spezifischen Pyrolysebedingungen bestimmt, hauptsächlich die Aufheizrate und die Temperatur.

Langsame Pyrolyse: Maximierung der Pflanzenkohle

Um die Ausbeute an Pflanzenkohle zu maximieren, verwenden Hersteller die langsame Pyrolyse. Dabei wird die Biomasse langsamer erhitzt, um niedrigere Spitzentemperaturen (typischerweise 400 °C–550 °C) zu erreichen.

Diese Bedingungen geben den flüchtigen Verbindungen mehr Zeit, auf der Oberfläche der entstehenden Kohle zu interagieren und zu polymerisieren, wodurch die endgültige feste Masse erhöht wird.

Schnelle Pyrolyse: Maximierung des Bio-Öls

Um die Ausbeute an flüssigem Bio-Öl zu maximieren, verwenden Hersteller die schnelle Pyrolyse. Dieser Prozess beinhaltet das sehr schnelle Erhitzen der Biomasse auf höhere Temperaturen (500 °C–700 °C).

Das Ziel ist es, die Biomasse abzubauen und die entstehenden Dämpfe so schnell wie möglich (in weniger als 2 Sekunden) aus dem heißen Reaktor zu entfernen, bevor sie weiter reagieren können, wodurch die Menge an kondensierbarer Flüssigkeit maximiert wird.

Den Prozess auf das Ziel abstimmen

Die Wahl der richtigen Pyrolysemethode hängt vollständig vom gewünschten Endprodukt ab. Der Prozess ist ein Satz von Hebeln, die betätigt werden können, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffabscheidung oder der Bodenverbesserung liegt: Die langsame Pyrolyse ist der richtige Weg, da sie darauf ausgelegt ist, die Produktion von stabiler, fester Pflanzenkohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung erneuerbarer flüssiger Kraftstoffe liegt: Die schnelle Pyrolyse ist die überlegene Wahl, da ihre Bedingungen darauf optimiert sind, die höchstmögliche Ausbeute an Bio-Öl zu erzeugen.

Indem Sie diese grundlegenden Hebel verstehen, können Sie einen Pyrolyseprozess auswählen oder entwerfen, der genau Ihrem gewünschten Ergebnis entspricht.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Temperaturbereich | Aufheizrate | Hauptprodukt | Pflanzenkohle-Ausbeute |

|---|---|---|---|---|

| Langsame Pyrolyse | 400°C–550°C | Langsam | Pflanzenkohle | Bis zu 30% |

| Schnelle Pyrolyse | 500°C–700°C | Sehr schnell | Bio-Öl | Geringere Ausbeute |

Bereit, Ihre Biomasse in wertvolle Produkte umzuwandeln? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und die Pflanzenkohleproduktion. Egal, ob Sie sich auf Bodenverbesserung, Kohlenstoffabscheidung oder erneuerbare Energien konzentrieren, unsere Lösungen helfen Ihnen, Ihren Prozess für maximale Effizienz und Ausbeute zu optimieren. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ausrüstung für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was sind die Vorteile der katalytischen Pyrolyse? Hochwertige Biokraftstoffe aus Biomasse herstellen

- Was sind die Vorteile der Verwendung von Drehrohrreaktoren oder Drehrohröfen bei der chemischen Schleife? Optimierung der CO2-Abscheidungseffizienz

- Was sind die Bestandteile eines Kohlenstoffregenerierungsofens? Ein Leitfaden zu seinen Kernkomponenten und deren Funktion

- Welche Größe hat ein Drehrohrofen? Eine maßgeschneiderte Lösung für Ihre Prozessanforderungen

- Was sind die Probleme bei einem Drehrohrofen? Vermeiden Sie kostspielige Ausfallzeiten und Defekte

- Was sind die Hauptbestandteile eines Drehrohrofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Was ist ein elektrischer Drehrohrofen? Erzielen Sie eine überlegene gleichmäßige Erwärmung Ihrer Materialien

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse