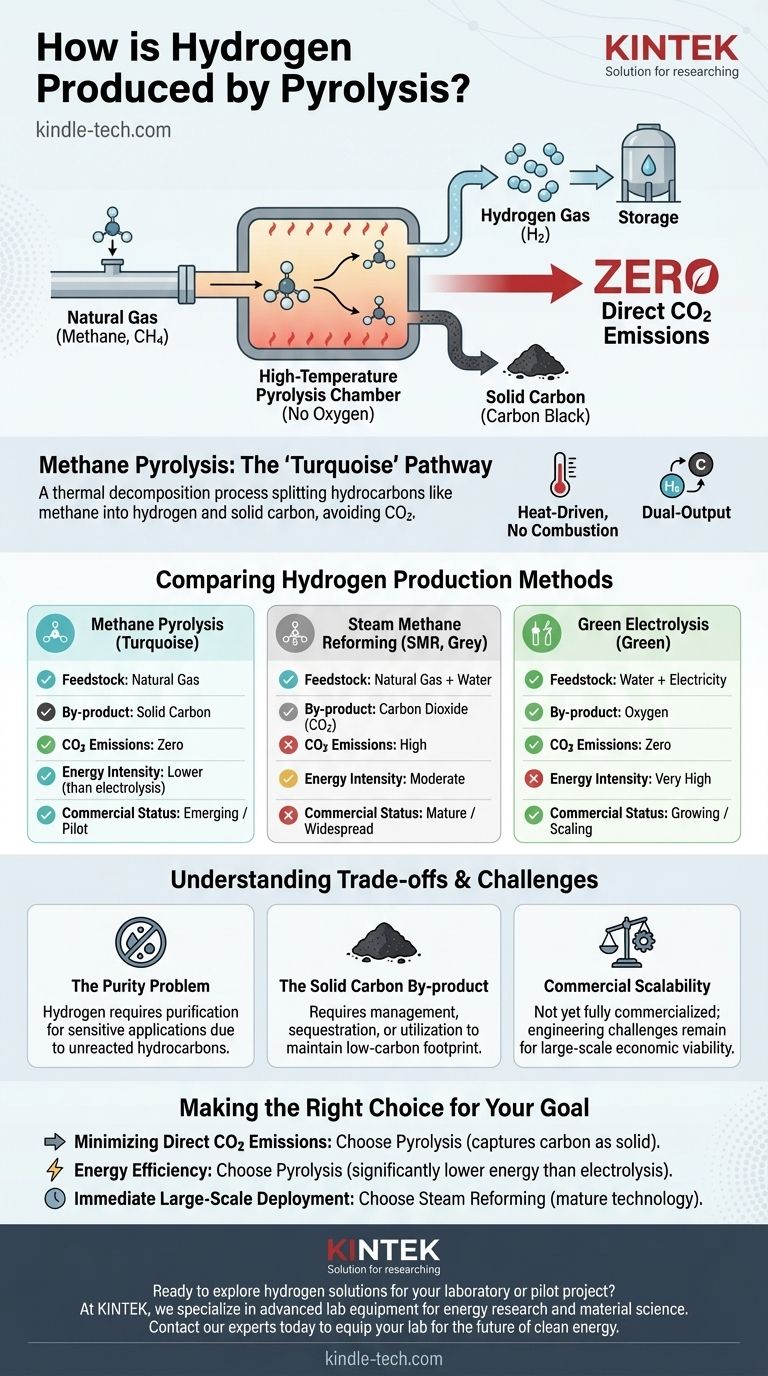

Kurz gesagt, Wasserstoff wird durch Pyrolyse erzeugt, wenn eine Kohlenwasserstoffquelle, meist Erdgas (Methan), in einer sauerstofffreien Umgebung auf hohe Temperaturen erhitzt wird. Dieser thermische Zersetzungsprozess spaltet das Methanmolekül (CH4) in seine Bestandteile: Wasserstoffgas (H2) und festen Kohlenstoff (C) und vermeidet so effektiv die Bildung von Kohlendioxid (CO2).

Die Methanpyrolyse stellt einen „türkisen“ Wasserstofferzeugungsweg dar. Sie bietet einen überzeugenden Mittelweg zwischen der traditionellen, emissionsreichen Dampfreformierung und der energieintensiven grünen Elektrolyse, indem sie kohlenstoffarmen Wasserstoff und ein nützliches festes Kohlenstoff-Nebenprodukt anstelle von CO2 erzeugt.

Der Kernmechanismus der Methanpyrolyse

Die grundlegende chemische Reaktion

Der Prozess ist im Grunde eine thermische Zersetzung. Ein Molekül Methan (CH4) wird durch Hitze in ein Atom festen Kohlenstoffs (C) und zwei Moleküle Wasserstoffgas (2H2) zerlegt.

Die entscheidende Rolle der Hitze

Pyrolyse ist keine Verbrennung. Durch das Erhitzen von Erdgas ohne Sauerstoff werden die Molekülbindungen aufgebrochen, ohne dass es verbrennt, was verhindert, dass der Kohlenstoff sich mit Sauerstoff zu CO2 verbindet.

Die zwei Schlüsselprodukte

Dieser Prozess liefert zwei unterschiedliche und wertvolle Produkte. Das Hauptprodukt ist Wasserstoffgas, und das Nebenprodukt ist fester Kohlenstoff, oft als Ruß bezeichnet.

Vergleich der Pyrolyse mit anderen Methoden

Methanpyrolyse im Vergleich zur Dampfreformierung

Die Dampfreformierung von Methan (SMR) ist der derzeitige Industriestandard. SMR reagiert Methan mit Wasserdampf, wodurch pro Methanmolekül mehr Wasserstoff entsteht, aber auch ein Molekül CO2 als direktes Nebenprodukt entsteht.

Die Pyrolyse hingegen erzeugt keine direkten CO2-Emissionen. Ihr Hauptnebenprodukt ist fester Kohlenstoff, der separat gehandhabt werden muss.

Methanpyrolyse im Vergleich zu grünem Wasserstoff (Elektrolyse)

Grüner Wasserstoff wird durch die Verwendung von Elektrizität zur Spaltung von Wasser (H2O) in Wasserstoff und Sauerstoff erzeugt. Obwohl dieser Prozess völlig frei von Kohlenstoffemissionen ist, ist er extrem energieintensiv.

Die Methanpyrolyse benötigt deutlich weniger Energie. Einige Methoden können Wasserstoff mit nur einem Achtel der für die Elektrolyse erforderlichen Energie erzeugen, was sie zu einem energetisch günstigeren Prozess macht.

Abwägungen und Herausforderungen verstehen

Das Reinheitsproblem

Der durch Pyrolyse erzeugte Wasserstoff ist nicht rein. Er enthält nicht umgesetzte Kohlenwasserstoffe und andere Verunreinigungen, die durch zusätzliche Gasreinigungsstufen entfernt werden müssen, bevor er in empfindlichen Anwendungen wie der chemischen Industrie eingesetzt werden kann.

Das feste Kohlenstoff-Nebenprodukt

Das Fehlen von CO2-Emissionen ist ein großer Vorteil, wirft aber eine neue Herausforderung auf: Was tun mit den massiven Mengen an festem Kohlenstoff? Dieser Kohlenstoff muss entweder dauerhaft gelagert oder zur Aufrechterhaltung der kohlenstoffarmen Bilanz des Prozesses in anderen Materialproduktionen genutzt werden.

Kommerzielle Skalierbarkeit

Während die Dampfreformierung eine ausgereifte, hochmoderne Technologie ist, wurde die Methanpyrolyse noch nicht im großen Maßstab kommerzialisiert. Es bleiben erhebliche technische Herausforderungen, um sie zu einer wirtschaftlich tragfähigen und weit verbreiteten Alternative zu machen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, welche Wasserstofferzeugungsmethode im Fokus stehen soll, hängt vollständig von Ihren strategischen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung direkter CO2-Emissionen liegt: Die Pyrolyse ist eine leistungsstarke Alternative zur Dampfreformierung, da sie den Kohlenstoff in fester, handhabbarer Form einfängt.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Die Pyrolyse bietet einen erheblichen Vorteil gegenüber dem enormen Strombedarf der grünen Wasserstoffelektrolyse.

- Wenn Ihr Hauptaugenmerk auf der sofortigen, großtechnischen Bereitstellung liegt: Die Dampfreformierung bleibt die einzig kommerziell erprobte und heute weit verbreitete Technologie.

Letztendlich bietet die Methanpyrolyse einen pragmatischen Weg zur Dekarbonisierung der Wasserstofferzeugung, ohne dass die massive Infrastruktur für erneuerbare Energien erforderlich ist, die für grünen Wasserstoff benötigt wird.

Zusammenfassungstabelle:

| Aspekt | Methanpyrolyse | Dampfreformierung von Methan (SMR) | Grüne Elektrolyse |

|---|---|---|---|

| Primärer Rohstoff | Erdgas (Methan) | Erdgas (Methan) | Wasser |

| Wichtigstes Nebenprodukt | Fester Kohlenstoff (Ruß) | Kohlendioxid (CO2) | Sauerstoff |

| Direkte CO2-Emissionen | Null | Hoch | Null |

| Energieintensität | Niedriger | Mittel | Sehr hoch |

| Kommerzieller Status | Im Entstehen / Pilotmaßstab | Ausgereift / Weit verbreitet | Wachsend / Skalierend |

Bereit, Wasserstofflösungen für Ihr Labor oder Pilotprojekt zu erkunden?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte für die Energieforschung und Materialwissenschaft. Ob Sie Pyrolyseverfahren entwickeln, Kohlenstoff-Nebenprodukte analysieren oder die Wasserstoffreinheit testen – unser Fachwissen und unsere zuverlässigen Verbrauchsmaterialien können Ihre Innovation unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihr Labor für die Zukunft der sauberen Energie ausstatten kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle