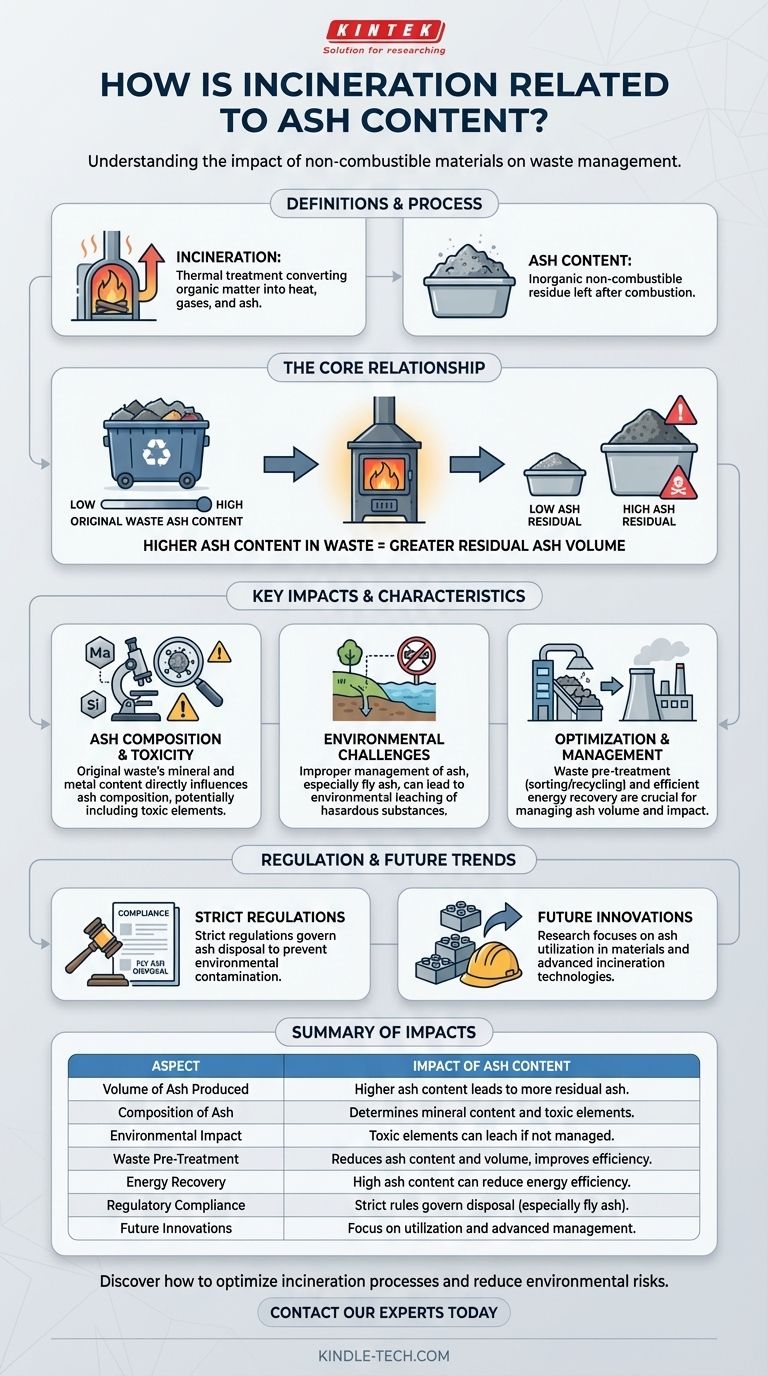

Die Verbrennung ist ein Abfallbehandlungsprozess, der die Verbrennung organischer Substanzen in Abfallmaterialien beinhaltet. Dieser Prozess reduziert das Abfallvolumen und erzeugt Energie, produziert aber auch Asche als Nebenprodukt. Der Aschegehalt in Abfallmaterialien beeinflusst direkt die Menge und die Eigenschaften der bei der Verbrennung entstehenden Asche. Ein höherer Aschegehalt im ursprünglichen Abfall führt nach der Verbrennung zu mehr Restasche, die aufgrund ihrer potenziellen Umweltauswirkungen sorgfältig gehandhabt werden muss. Die Zusammensetzung der Asche, einschließlich ihres Mineralgehalts und potenzieller toxischer Elemente, wird ebenfalls durch den Aschegehalt des ursprünglichen Abfalls bestimmt. Das Verständnis des Zusammenhangs zwischen Verbrennung und Aschegehalt ist entscheidend für die Optimierung von Abfallwirtschaftsstrategien und die Minimierung von Umweltrisiken.

Erläuterung der wichtigsten Punkte:

-

Definition von Verbrennung und Aschegehalt:

- Verbrennung: Ein thermischer Behandlungsprozess, bei dem Abfallmaterialien bei hohen Temperaturen verbrannt werden, wodurch organische Stoffe in Wärme, Gase und Asche umgewandelt werden.

- Aschegehalt: Der anorganische Rückstand, der nach der Verbrennung organischer Materialien übrig bleibt. Er ist ein Maß für den nicht brennbaren Anteil des Abfalls.

-

Zusammenhang zwischen Aschegehalt und Verbrennung:

- Aschevolumen: Je höher der Aschegehalt im ursprünglichen Abfall, desto größer ist das Aschevolumen, das nach der Verbrennung übrig bleibt. Dies liegt daran, dass der Aschegehalt den nicht brennbaren Anteil des Abfalls darstellt.

- Zusammensetzung der Asche: Der Mineralgehalt und potenzielle toxische Elemente in der Asche werden direkt durch den Aschegehalt des ursprünglichen Abfalls beeinflusst. Zum Beispiel erzeugt Abfall mit hohem Metallgehalt Asche mit höheren Metallkonzentrationen.

-

Umweltauswirkungen von Asche:

- Toxische Elemente: Asche aus der Verbrennung kann Schwermetalle und andere toxische Substanzen enthalten, die bei unsachgemäßer Handhabung in die Umwelt gelangen können.

- Entsorgung und Management: Die Ascheentsorgung ist ein kritischer Aspekt der Verbrennung. Sie erfordert oft eine Stabilisierung oder Behandlung, um Umweltkontaminationen zu verhindern.

-

Optimierung von Verbrennungsprozessen:

- Abfallvorbehandlung: Die Reduzierung des Aschegehalts im Abfall vor der Verbrennung kann das entstehende Aschevolumen minimieren. Dies kann durch Sortier- und Recyclingprozesse erreicht werden.

- Energierückgewinnung: Effiziente Verbrennungsprozesse können Energie aus Abfall zurückgewinnen, aber das Vorhandensein eines hohen Aschegehalts kann die Effizienz der Energierückgewinnung beeinträchtigen.

-

Regulatorische und Sicherheitsaspekte:

- Vorschriften: Es gibt strenge Vorschriften für die Entsorgung von Verbrennungsasche, insbesondere von Flugasche, die mit größerer Wahrscheinlichkeit gefährliche Substanzen enthält.

- Sicherheitsmaßnahmen: Eine ordnungsgemäße Handhabung und Entsorgung von Asche ist unerlässlich, um Arbeiter und die Umwelt vor potenziellen Gefahren zu schützen.

-

Zukünftige Trends und Innovationen:

- Ascheverwertung: Es wird fortlaufend an Möglichkeiten zur Verwertung von Verbrennungsasche geforscht, beispielsweise in Baumaterialien, was die Notwendigkeit der Deponierung reduzieren könnte.

- Fortschrittliche Verbrennungstechnologien: Neue Technologien zielen darauf ab, die Umweltauswirkungen der Verbrennung zu reduzieren, einschließlich einer besseren Emissionskontrolle und eines effizienteren Aschemanagements.

Das Verständnis des Zusammenhangs zwischen Verbrennung und Aschegehalt ist entscheidend für die Entwicklung effektiver Abfallwirtschaftsstrategien, die die Umweltbelastung minimieren und gleichzeitig die Ressourcenrückgewinnung maximieren.

Zusammenfassungstabelle:

| Aspekt | Auswirkung des Aschegehalts |

|---|---|

| Aschevolumen | Ein höherer Aschegehalt im Abfall führt nach der Verbrennung zu mehr Restasche. |

| Zusammensetzung der Asche | Bestimmt den Mineralgehalt und toxische Elemente, beeinflusst durch die Asche des ursprünglichen Abfalls. |

| Umweltauswirkungen | Toxische Elemente in der Asche können bei unsachgemäßer Handhabung in die Umwelt gelangen. |

| Abfallvorbehandlung | Die Reduzierung des Aschegehalts vor der Verbrennung minimiert das Aschevolumen und verbessert die Effizienz. |

| Energierückgewinnung | Ein hoher Aschegehalt kann die Effizienz der Energierückgewinnung während der Verbrennung reduzieren. |

| Einhaltung von Vorschriften | Strenge Vorschriften regeln die Ascheentsorgung, insbesondere für gefährliche Flugasche. |

| Zukünftige Innovationen | Die Forschung konzentriert sich auf die Ascheverwertung und fortschrittliche Technologien für ein besseres Aschemanagement. |

Entdecken Sie, wie Sie Verbrennungsprozesse optimieren und Umweltrisiken reduzieren können – kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie kalibriert man einen Muffelofen? Erzielen Sie präzise Temperaturkontrolle für Ihr Labor

- Wofür wird ein Muffelofen verwendet? Erzielen Sie eine reine Hochtemperaturverarbeitung

- Welche Bestandteile hat ein Muffelofen? Entdecken Sie die Kernkomponenten für präzises Heizen

- Warum ist Sintern in der Keramikverarbeitung wichtig? Erzielung dichter, hochleistungsfähiger Keramikteile

- Wie funktionieren Öfen? Ein Leitfaden zu Verbrennungs-, Widerstands- und Induktionsheizung