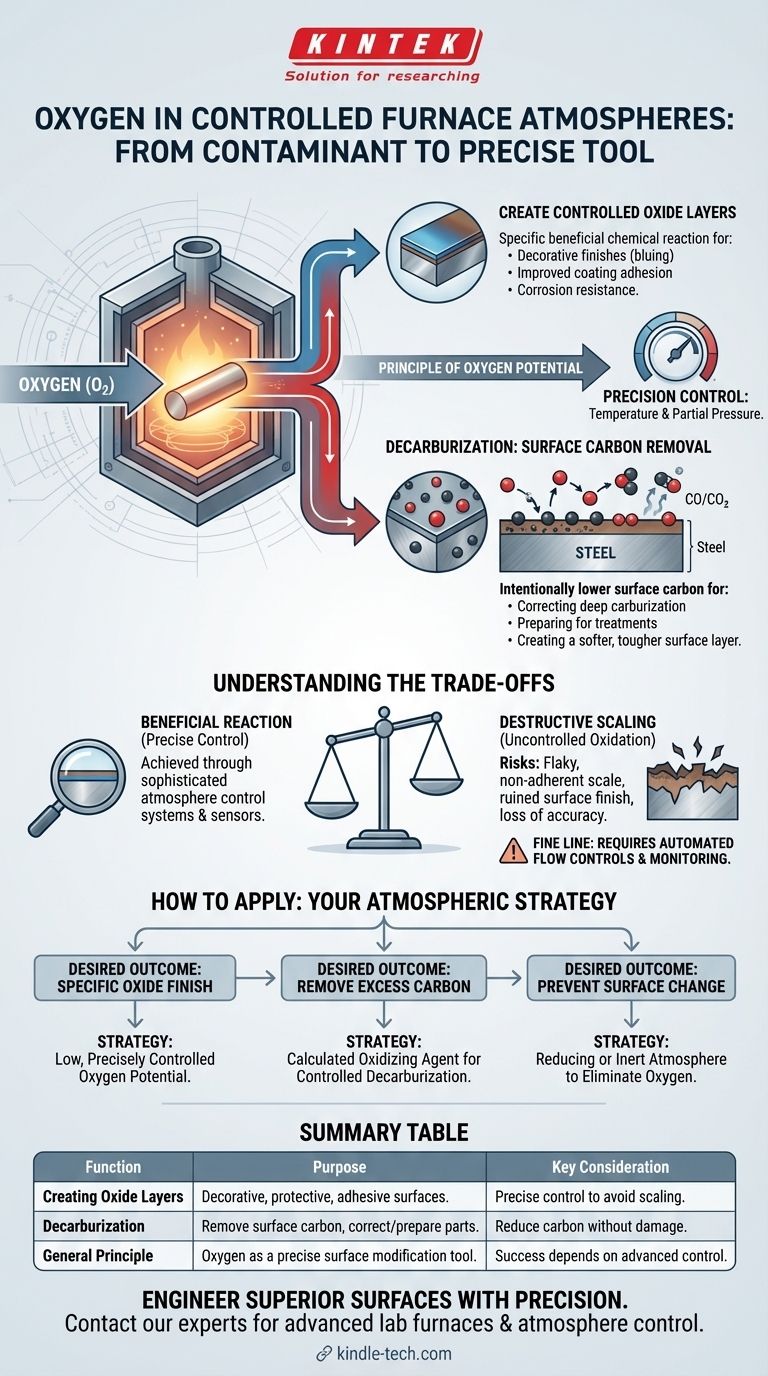

In einer kontrollierten Ofenatmosphäre wird Sauerstoff gezielt als reaktives Mittel eingesetzt, um spezifische Oberflächenmodifikationen zu erzielen. Seine Hauptfunktionen bestehen darin, kontrollierte Oxidschichten auf Metalloberflächen zu erzeugen und mit Kohlenstoff in Stahl zu reagieren, um dessen Oberflächenkonzentration in einem Prozess namens Entkohlung zu reduzieren.

Die wichtigste Erkenntnis ist, dass Sauerstoff, der oft als zu eliminierender Schadstoff angesehen wird, ein präzises Werkzeug in der Wärmebehandlung sein kann. Seine Rolle verschiebt sich von einem unerwünschten Korrosionsmittel zu einer kalkulierten Zutat zur Erzeugung spezifischer Oberflächeneigenschaften, wenn seine Konzentration und Reaktivität sorgfältig gesteuert werden.

Der Zweck gezielter Oxidation

Die Einführung einer kontrollierten Menge Sauerstoff in eine Ofenatmosphäre ist eine Form der Oberflächentechnik. Ziel ist es nicht, zerstörerischen Rost oder Zunder zu erzeugen, sondern eine spezifische, vorteilhafte chemische Reaktion an der Oberfläche des Teils zu erzwingen.

Erzeugung spezifischer Oxidschichten

Die direkteste Funktion von Sauerstoff ist die Reaktion mit einem Metall zur Bildung eines Metalloxids. Während unkontrollierte Oxidation nachteilig ist, kann eine dünne, gleichmäßige und zähe Oxidschicht sehr wünschenswert sein.

Diese kontrollierten Schichten können als dekorative Oberfläche (wie die Brünierung bei Schusswaffen), zur Verbesserung der Haftung von Farben oder Beschichtungen oder zum Schutz vor Korrosion dienen.

Das Prinzip des Sauerstoffpotenzials

Der Prozess wird durch das Sauerstoffpotenzial bestimmt – die Tendenz der Ofenatmosphäre, Sauerstoffatome entweder vom Werkstück abzugeben oder aufzunehmen.

Durch präzise Steuerung der Temperatur und des Sauerstoffpartialdrucks (oft durch Einleitung als Teil einer Gasgemischs wie dissoziiertem Ammoniak oder endothermischem Gas) können Ingenieure den genauen Typ und die Dicke der entstehenden Oxidschicht bestimmen.

Entkohlung: Die absichtliche Entfernung von Kohlenstoff

Bei der Wärmebehandlung von Stahl kann Sauerstoff verwendet werden, um gezielt Kohlenstoff von der Oberfläche eines Teils zu entfernen. Dies ist ein kritischer Prozess zur Korrektur oder Vorbereitung einer Komponente.

Die Entkohlungsreaktion

Wenn Sauerstoff in einen heißen Ofen eingeleitet wird, reagiert er mit dem Kohlenstoff (C), der in der Austenitphase des Stahls gelöst ist. Diese Reaktion bildet Kohlenmonoxid (CO) oder Kohlendioxid (CO2), die dann von der Ofenatmosphäre abtransportiert werden.

Das Ergebnis ist eine Stahloberfläche mit einem geringeren Kohlenstoffgehalt als ihr Kern.

Warum Oberflächenkohlenstoff entfernen?

Dieser Prozess wird verwendet, um Teile zu reparieren, die versehentlich zu tief aufgekohlt wurden. Er kann auch ein vorbereitender Schritt für andere Oberflächenbehandlungen sein oder um eine weichere Oberflächenschicht für verbesserte Zähigkeit oder Duktilität zu erzeugen, während ein harter, kohlenstoffreicher Kern erhalten bleibt.

Verständnis der Kompromisse

Die Verwendung von Sauerstoff als reaktives Mittel ist ein hochpräziser Prozess mit erheblichen Risiken, wenn er nicht korrekt gehandhabt wird. Die Grenze zwischen einer vorteilhaften und einer zerstörerischen Reaktion ist sehr schmal.

Das Risiko von Zunderbildung

Die Hauptgefahr ist die unkontrollierte Oxidation oder Zunderbildung. Wenn das Sauerstoffpotenzial zu hoch oder die Temperatur falsch ist, bildet sich eine dicke, flockige und nicht haftende Oxidschicht (Zunder).

Dieser Zunder ist zerstörerisch, ruiniert die Oberflächengüte und kann zu einem Verlust der Maßgenauigkeit führen.

Die Notwendigkeit präziser Kontrolle

Die erfolgreiche Verwendung von Sauerstoff erfordert hochentwickelte Atmosphärenkontrollsysteme. Dazu gehören Sensoren zur Überwachung der Gaszusammensetzung (wie Sauerstoffsonden) und automatisierte Durchflusssteuerungen zur Aufrechterhaltung des präzisen Gasgemischs, das für die gewünschte Reaktion erforderlich ist.

Ohne dieses Kontrollniveau wird der Versuch, Sauerstoff als reaktives Mittel zu verwenden, eher das Werkstück beschädigen als verbessern.

So wenden Sie dies auf Ihren Prozess an

Ihre atmosphärische Strategie hängt vollständig vom gewünschten Ergebnis für die Oberfläche Ihres Materials ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer spezifischen Oxidoberfläche liegt (z. B. Brünierung): Sie benötigen eine Atmosphäre mit einem niedrigen, aber präzise kontrollierten Sauerstoffpotenzial.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von überschüssigem Oberflächenkohlenstoff liegt: Sie verwenden eine berechnete Menge eines Oxidationsmittels, um eine kontrollierte Entkohlung zu erreichen, ohne zerstörerische Zunderbildung zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung jeglicher Oberflächenveränderung liegt (z. B. Blankhärten): Ihr Ziel ist das Gegenteil – die Verwendung einer reduzierenden oder inerten Atmosphäre, um Sauerstoff zu eliminieren und die Oberflächenchemie des Teils zu schützen.

Letztendlich bedeutet die Beherrschung einer Ofenatmosphäre, jede Komponente, einschließlich Sauerstoff, als steuerbare Variable zur Erzielung eines gewünschten technischen Ergebnisses zu betrachten.

Zusammenfassungstabelle:

| Funktion | Zweck | Wichtige Überlegung |

|---|---|---|

| Erzeugung von Oxidschichten | Bildet dekorative, schützende oder haftvermittelnde Oberflächen (z. B. Brünierung). | Erfordert präzise Kontrolle des Sauerstoffpotenzials, um zerstörerische Zunderbildung zu vermeiden. |

| Entkohlung | Entfernt Oberflächenkohlenstoff aus Stahl zur Korrektur der Aufkohlung oder zur Vorbereitung auf die Behandlung. | Muss sorgfältig gesteuert werden, um Kohlenstoff zu reduzieren, ohne das Werkstück zu beschädigen. |

| Allgemeines Prinzip | Sauerstoff verschiebt sich von einem Schadstoff zu einem präzisen Werkzeug für die Oberflächenmodifikation. | Der Erfolg hängt vollständig von hochentwickelten Atmosphärenkontrollsystemen ab. |

Bereit, überlegene Oberflächeneigenschaften präzise zu gestalten?

KINTEK ist spezialisiert auf fortschrittliche Laböfen und Atmosphärenkontrollsysteme, die für anspruchsvolle Wärmebehandlungsprozesse entwickelt wurden. Ob Ihr Ziel kontrollierte Oxidation, Entkohlung oder Blankhärten ist, unsere Ausrüstung liefert die Zuverlässigkeit und Kontrolle, die Sie benötigen.

Lassen Sie uns besprechen, wie wir Ihnen helfen können, Ihre spezifischen Oberflächentechnik-Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen