Im Kern unterscheidet sich die Pulvermetallurgie (PM) grundlegend, da es sich um ein additives oder „Nettoform“-Fertigungsverfahren handelt, bei dem Teile durch Verdichten und Erhitzen von Metallpulvern aufgebaut werden. Im Gegensatz zur traditionellen Zerspanung, bei der Material von einem massiven Block abgetragen wird, oder zum Gießen, das mit geschmolzenem Metall beginnt, konstruiert PM Teile von Grund auf neu, was zu minimalem Abfall und der Möglichkeit führt, einzigartige Materialmischungen zu erzeugen.

Der entscheidende Unterschied, den man verstehen muss, ist, dass die Pulvermetallurgie nicht nur eine weitere Methode zur Formgebung von Metall ist. Es ist ein Prozess der Materialerzeugung und Formteilbildung, der gleichzeitig stattfindet und eine beispiellose Kontrolle über die Materialzusammensetzung und die Teilekomplexität für die Massenproduktion bietet.

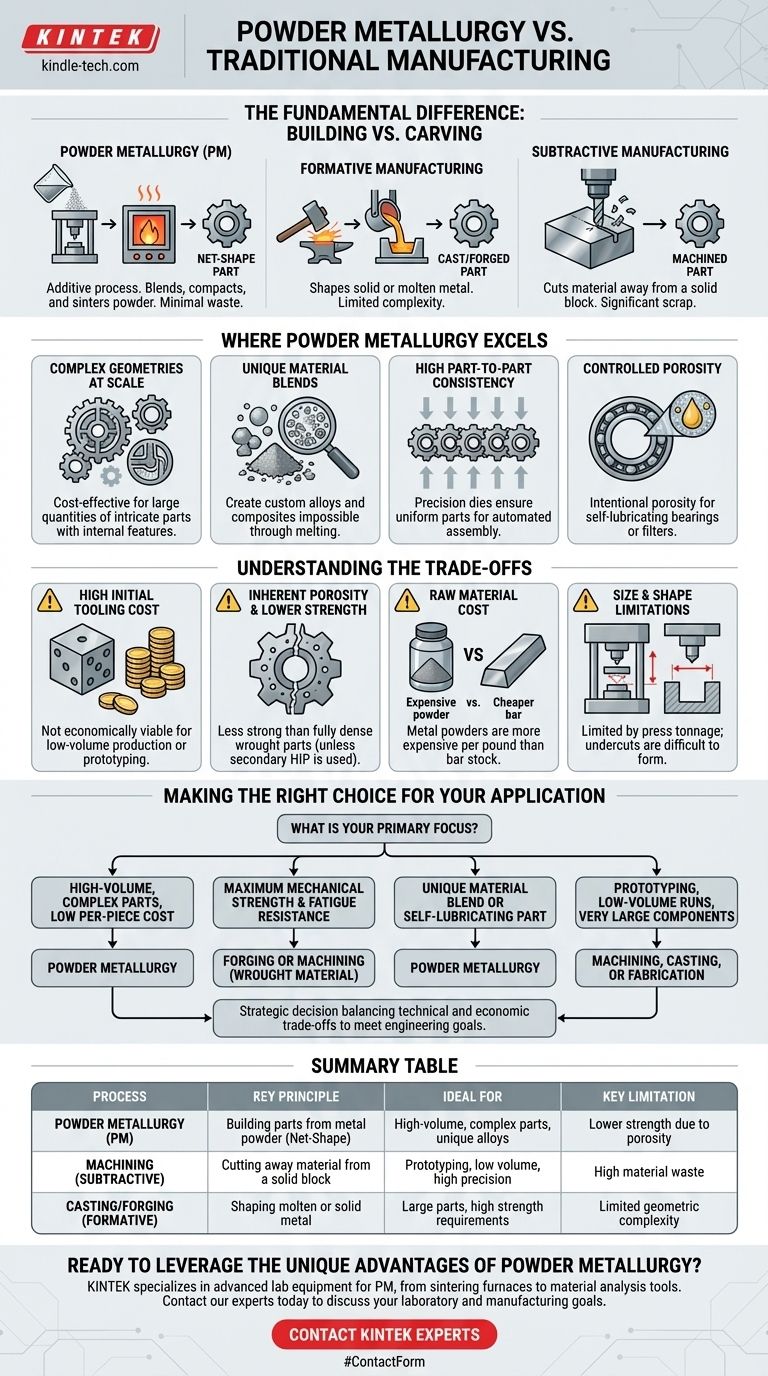

Der grundlegende Unterschied: Aufbauen vs. Schnitzen

Um die Pulvermetallurgie zu verstehen, ist es am besten, ihre Kernphilosophie mit der anderer wichtiger Fertigungsfamilien zu vergleichen.

Pulvermetallurgie (PM): Ein „Nettoform“-Verfahren

Der PM-Prozess umfasst drei Hauptschritte: Mischen von Metallpulvern, Verdichten dieser zu einer gewünschten Form mithilfe eines Werkzeugs und Erhitzen (Sintern) in einem Ofen mit kontrollierter Atmosphäre, um die Partikel miteinander zu verbinden.

Dieser Prozess erzeugt ein festes Teil, das direkt aus dem Ofen bereits sehr nahe an seinen endgültigen Abmessungen ist, daher der Begriff Nettoform oder Near-Net-Shape.

Subtraktive Fertigung: Schnitzen aus einem Block

Verfahren wie die CNC-Bearbeitung sind subtraktiv. Sie beginnen mit einem massiven Block oder Stab aus Material und schneiden methodisch alles weg, was nicht das fertige Teil ist.

Obwohl diese Methode unglaublich präzise ist, erzeugt sie erhebliche Materialabfälle, was besonders bei teuren Metallen kostspielig sein kann.

Umformende Fertigung: Formen von festem oder flüssigem Metall

Diese Kategorie umfasst Schmieden und Gießen. Beim Schmieden wird immense Kraft aufgewendet, um ein festes Stück heißes Metall zu formen, während beim Gießen geschmolzenes Metall in eine Form gegossen wird.

Diese Verfahren eignen sich hervorragend zur Herstellung fester oder großer Teile, weisen jedoch oft Einschränkungen hinsichtlich der geometrischen Komplexität auf und erfordern möglicherweise umfangreiche sekundäre Bearbeitungsschritte, um die endgültigen Spezifikationen zu erreichen.

Wo die Pulvermetallurgie glänzt

Der einzigartige Ansatz der PM bietet deutliche Vorteile, die sie zur idealen Wahl für bestimmte Anwendungen machen.

Komplexe Geometrien in großem Maßstab

PM ist außerordentlich kosteneffizient für die Herstellung großer Mengen kleiner, komplizierter Teile. Die Herstellung komplexer Innenmerkmale oder Zahnräder durch Zerspanung ist zeitaufwendig und verschwenderisch, aber bei PM werden diese Merkmale von Anfang an direkt in das Teil gepresst.

Einzigartige Materialmischungen

Dies ist ein entscheidendes Unterscheidungsmerkmal. PM ermöglicht die Herstellung von kundenspezifischen Legierungen und Verbundwerkstoffen, die durch Schmelzen und Gießen nicht hergestellt werden können. Sie können verschiedene Metalle oder sogar Metalle und Keramiken mischen, um spezifische Eigenschaften wie hohe Verschleißfestigkeit bei Selbstschmierung zu erzielen.

Hohe Teile-zu-Teile-Konsistenz

Die Verwendung von langlebigen, präzisionsgefertigten Werkzeugen stellt sicher, dass jedes produzierte Teil praktisch identisch ist. Diese hohe Teile-zu-Teile-Gleichmäßigkeit ist entscheidend für automatisierte Montagelinien und Anwendungen, die enge Toleranzen über Millionen von Komponenten hinweg erfordern.

Kontrollierte Porosität

Obwohl sie oft als Nachteil angesehen wird, kann die inhärente Porosität von Standard-PM-Teilen ein Designvorteil sein. Diese Porosität kann gezielt gesteuert und genutzt werden, um selbstschmierende Lager (durch Imprägnierung des Teils mit Öl) oder Filter herzustellen.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Objektivität erfordert die Anerkennung der Grenzen der PM.

Hohe anfängliche Werkzeugkosten

Die für die Verdichtung erforderlichen gehärteten Stahl- oder Hartmetallwerkzeuge sind in der Entwicklung und Herstellung teuer. Dies macht PM für die Kleinserienfertigung oder das Prototyping wirtschaftlich unrentabel.

Inhärente Porosität und geringere Festigkeit

Standardmäßig gesinterte PM-Teile sind nicht zu 100 % dicht. Diese Restporosität macht sie weniger fest als Teile, die geschmiedet oder aus einem vollständig dichten Walzmaterial zerspant wurden. Obwohl sekundäre Prozesse wie die Heißisostatische Pressung (HIP) vollständig dichte PM-Teile erzeugen können, erhöht dies die Kosten erheblich.

Kosten des Rohmaterials

Fein zerstäubte Metallpulver sind pro Pfund teurer als das entsprechende Rohmaterial in Stangenform oder Barren, das in anderen Verfahren verwendet wird. Die Kosteneinsparungen bei PM ergeben sich aus der Eliminierung von Abfall und Bearbeitung, nicht aus günstigerem Material.

Größen- und Formbeschränkungen

Die Teilegröße wird durch die Tonnage der Verdichtungsmaschine begrenzt. Darüber hinaus sind Merkmale wie Hinterschneidungen oder Löcher senkrecht zur Pressrichtung schwer oder unmöglich zu formen und erfordern Nachbearbeitungsschritte.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Prioritäten Ihres Projekts in Bezug auf Kosten, Volumen, Materialeigenschaften und Komplexität ab.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen, komplexen Teilen zu geringen Stückkosten liegt: Die Pulvermetallurgie ist oft die wirtschaftlichste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Ermüdungsbeständigkeit liegt: Schmieden oder die Bearbeitung aus einem massiven Walzmaterial ist in der Regel die überlegene Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer einzigartigen Materialmischung oder eines selbstschmierenden Teils liegt: Die Pulvermetallurgie ist möglicherweise der einzig technologisch gangbare Weg.

- Wenn Ihr Hauptaugenmerk auf Prototyping, Kleinserien oder sehr großen Komponenten liegt: Zerspanung, Gießen oder Fertigung sind im Allgemeinen praktikabler und kostengünstiger.

Letztendlich ist die Wahl eines Fertigungsverfahrens eine strategische Entscheidung, die auf der Abwägung dieser technischen und wirtschaftlichen Kompromisse beruht, um Ihr spezifisches technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Verfahren | Kernprinzip | Ideal für | Wesentliche Einschränkung |

|---|---|---|---|

| Pulvermetallurgie (PM) | Aufbau von Teilen aus Metallpulver (Nettoform) | Großvolumige, komplexe Teile, einzigartige Legierungen | Geringere Festigkeit aufgrund von Porosität |

| Zerspanung (Subtraktiv) | Materialabtrag von einem massiven Block | Prototyping, Kleinserien, hohe Präzision | Hoher Materialabfall |

| Gießen/Schmieden (Umformend) | Formen von geschmolzenem oder festem Metall | Große Teile, hohe Festigkeitsanforderungen | Begrenzte geometrische Komplexität |

Bereit, die einzigartigen Vorteile der Pulvermetallurgie für Ihren Bedarf an großvolumigen Komponenten zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien – von Sinteröfen bis hin zu Materialanalysewerkzeugen –, die für die Entwicklung und Optimierung von PM-Prozessen unerlässlich sind. Unsere Expertise hilft Ihnen, die Materialeigenschaften und die Produktionseffizienz zu erreichen, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor und Ihre Fertigungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Automatische Labor-Heißpresse

Andere fragen auch

- Was sind die Vorteile der Nutzung von Biomasse? Erneuerbare, CO2-neutrale Energie nutzen

- Wie beeinflusst freie Luftzirkulation die Temperaturschwankungen in ULT-Gefrierschränken? Der Schlüssel zu einer gleichmäßigen Probenlagerung

- Was sind die verschiedenen Arten von Biomasse-Reaktoren? Die Wahl des richtigen Designs für Ihren Umwandlungsprozess

- Was sind die Vorteile einer Pyrolyseanlage? Verwandeln Sie Abfall in Gewinn mit fortschrittlichem Recycling

- Was sind einige Beispiele für Inertgase im wirklichen Leben? Von Ballons bis zum Schweißen – entdecken Sie ihre Anwendungen

- Bei welcher Temperatur wird im Vakuumguss gearbeitet? Beherrschen Sie die 3 Schlüsseltemperaturen für perfekte Ergebnisse

- Was sind die zwei gängigen Ausrichtungen von Ultratiefkühlgeräten? Vertikal vs. Truhe für Ihr Labor

- Was ist die Lebenszyklusanalyse der Pyrolyse? Ein Leitfaden zu ihrer wahren Umweltauswirkung