Im Wesentlichen ist Sintern ein Fertigungsverfahren, das eine Pulvermasse mithilfe von Hitze und Druck in ein festes Objekt umwandelt. Es besteht aus drei Hauptphasen: der Vorbereitung und Formgebung des Pulvermaterials, dem Erhitzen in einem kontrollierten Ofen auf eine Temperatur unterhalb seines Schmelzpunktes und dem Abkühlen, um ein verdichtetes, einheitliches Teil zu bilden. Dieses Verfahren ermöglicht es den Partikeln, sich auf atomarer Ebene zu verbinden, ohne jemals flüssig zu werden.

Das Kernprinzip des Sinterns ist nicht das Schmelzen, sondern die Festkörperdiffusion. Durch die Zufuhr von Wärmeenergie werden Atome dazu angeregt, über die Grenzen einzelner Pulverpartikel zu wandern und sich so effektiv zu einer einzigen, dichten Masse zu verbinden. Dies macht es zu einer unschätzbaren Technik für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten.

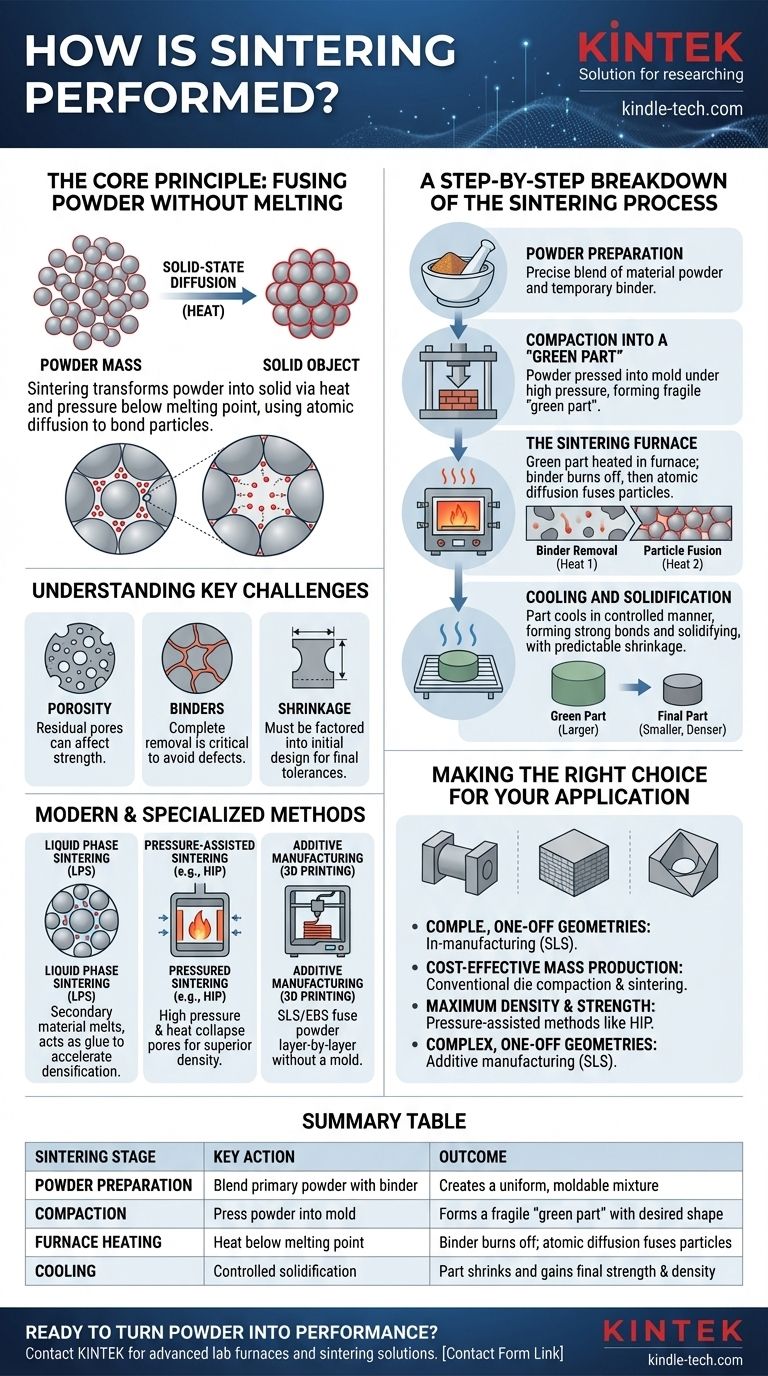

Das Kernprinzip: Pulver verschmelzen, ohne zu schmelzen

Was ist Sintern?

Sintern, auch als Fritten bekannt, ist eine thermische Behandlung zum Verdichten und Formen eines festen Materials aus Pulver. Es ist das bevorzugte Verfahren für Materialien wie Wolfram, Molybdän und bestimmte Keramiken, deren Schmelzpunkte so hoch sind, dass ihr Gießen unpraktisch oder unerschwinglich teuer ist.

Der Prozess reduziert die Porosität zwischen den Ausgangspartikeln und erhöht die Dichte des Endobjekts.

Die Wissenschaft der Atomdiffusion

Die Magie des Sinterns geschieht auf mikroskopischer Ebene. Beim Erhitzen gewinnen die Atome in den Pulverpartikeln kinetische Energie. Diese Energie ermöglicht es ihnen, sich zu bewegen und neu anzuordnen.

An den Berührungspunkten der Partikel „springen“ Atome von einem Partikel zum anderen und beseitigen allmählich den leeren Raum (Poren) zwischen ihnen. Diese Diffusion erzeugt starke metallische oder keramische Bindungen und verschmilzt die Partikel zu einem festen und zusammenhängenden Stück.

Eine schrittweise Aufschlüsselung des Sinterprozesses

Stufe 1: Pulvervorbereitung

Der Prozess beginnt mit der Herstellung einer präzisen Materialmischung. Diese enthält oft das primäre Metall- oder Keramikpulver, gemischt mit einem temporären Bindemittel.

Diese Binder, wie Wachs, Polymere oder sogar Wasser, dienen dazu, das Pulver während der nächsten Stufe in einer vorläufigen Form zusammenzuhalten.

Stufe 2: Verdichtung zum „Grünling“

Das vorbereitete Pulver wird dann in die gewünschte Form verdichtet. Dies geschieht typischerweise, indem es unter hohem Druck in eine Form oder Matrize gepresst wird.

Das resultierende Objekt wird als „Grünling“ bezeichnet. Es hat die korrekte Geometrie, ist aber mechanisch spröde, ähnlich der Konsistenz von Kreide, und benötigt die abschließende Heizstufe, um seine Festigkeit zu erlangen.

Stufe 3: Der Sinterofen

Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gegeben. Der Heizzyklus wird sorgfältig gesteuert und erfolgt in zwei Phasen.

Zuerst wird die Temperatur erhöht, um das Bindemittel auszubrennen oder zu verdampfen. Zweitens wird die Temperatur weiter auf knapp unter den Schmelzpunkt des Hauptmaterials erhöht. Hier findet die Atomdiffusion und Partikelverschmelzung statt.

Stufe 4: Abkühlung und Verfestigung

Nachdem das Bauteil für eine bestimmte Dauer auf Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt. Während es abkühlt, verfestigen sich die neu gebildeten Bindungen und das Teil erstarrt in seinem endgültigen, dichten Zustand.

In dieser Phase schrumpft das Teil aufgrund der Verdichtung. Dieses Schrumpfen ist vorhersagbar und muss bei der anfänglichen Gestaltung der Form und des Grünlings berücksichtigt werden.

Verständnis der Kompromisse und Schlüsselüberlegungen

Die Herausforderung der Porosität

Obwohl Sintern die Dichte erheblich erhöht, ist es schwierig, ein völlig porenfreies Teil zu erhalten. Restporosität kann verbleiben, was als Spannungskonzentrationspunkt wirken und die mechanischen Eigenschaften des Endbauteils beeinflussen kann.

Die entscheidende Rolle der Binder

Das Bindemittel ist für die Bildung des Grünlings unerlässlich, aber seine vollständige Entfernung ist kritisch. Wenn während des Sinterns Bindemittel eingeschlossen wird, kann dies zu inneren Defekten, Rissen oder Schwachstellen im Endprodukt führen.

Schrumpfung managen

Alle gesinterten Teile schrumpfen. Das Ausmaß der Schrumpfung hängt vom Material, der anfänglichen Pulverdichte und den Sinterparametern ab. Die genaue Vorhersage und Kompensation dieser Dimensionsänderung ist grundlegend, um ein Teil mit den korrekten Endtoleranzen zu erhalten.

Moderne und spezialisierte Sinterverfahren

Flüssigphasensintern (LPS)

Diese Variante beinhaltet das Hinzufügen eines sekundären Materials mit einem niedrigeren Schmelzpunkt zur Pulvermischung. Beim Erhitzen schmilzt dieser Zusatzstoff und fließt in die Poren zwischen den festen Hauptpartikeln, wo er wie ein Klebstoff wirkt. Diese flüssige Phase beschleunigt die Verdichtung und kann zu festeren Teilen führen.

Druckunterstütztes Sintern

Verfahren wie das Isostatische Warmpressen (HIP) üben gleichzeitig mit der Hitze hohen Druck aus. Der äußere Druck hilft, Poren effektiver zu schließen, was zu einer signifikant höheren Dichte und verbesserten mechanischen Leistung im Vergleich zum konventionellen Sintern führt.

Additive Fertigung (3D-Druck)

Moderne 3D-Drucktechnologien stützen sich stark auf das Sintern. Selektives Lasersintern (SLS) und Elektronenstrahlsintern (EBS) verwenden einen energiereichen Strahl, um Pulvermaterial Schicht für Schicht zu verschmelzen und so ein komplexes Teil von Grund auf ohne die Notwendigkeit einer Form aufzubauen.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion einfacher Formen liegt: Die konventionelle Matrizenverdichtung gefolgt von Ofensintern ist die Standard-, zuverlässige Methode.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und überlegener mechanischer Festigkeit liegt: Druckunterstützte Verfahren wie das Isostatische Warmpressen (HIP) sind die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, einmaliger Geometrien oder Prototypen liegt: Additive Fertigungsverfahren wie das Selektive Lasersintern (SLS) bieten unübertroffene Designfreiheit.

Das Verständnis der Prinzipien hinter dem Sintern versetzt Sie in die Lage, die präzise Methode auszuwählen, die erforderlich ist, um einfache Pulver in Hochleistungskomponenten zu verwandeln.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| Pulvervorbereitung | Primärpulver mit Bindemittel mischen | Erzeugt eine homogene, formbare Mischung |

| Verdichtung | Pulver unter hohem Druck in eine Form pressen | Formt einen spröden „Grünling“ mit der gewünschten Form |

| Ofenheizung | Unterhalb des Schmelzpunkts in kontrollierter Atmosphäre erhitzen | Bindemittel brennt ab; Atomdiffusion verschmilzt Partikel |

| Abkühlung | Kontrollierte Verfestigung | Das Teil schrumpft und erhält seine endgültige Festigkeit und Dichte |

Bereit, Ihre Pulvermaterialien in Hochleistungskomponenten zu verwandeln? Die richtige Sinterausrüstung ist entscheidend für die Erzielung präziser Dichte, Festigkeit und Maßhaltigkeit. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien, die für die zuverlässige thermische Verarbeitung von Metallen und Keramiken entwickelt wurden. Ob Sie konventionelles Sintern, HIP oder additive Fertigung betreiben, unsere Lösungen gewährleisten konsistente Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung