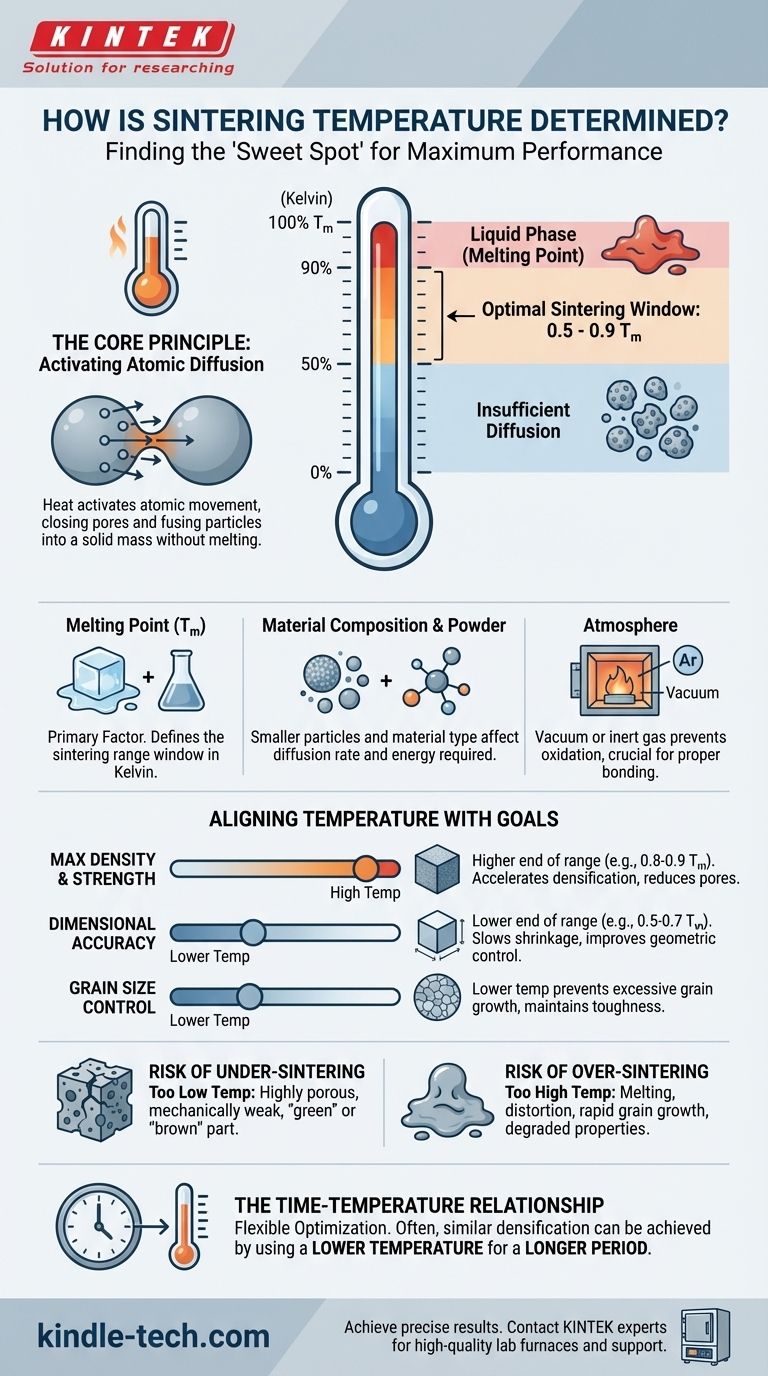

Kurz gesagt, die Sintertemperatur ist kein einzelner Wert, sondern ein sorgfältig ausgewählter Bereich, der hauptsächlich durch den Schmelzpunkt des Materials und die gewünschten Endeigenschaften des Teils, wie Dichte und Festigkeit, bestimmt wird. Als Grundregel liegt die ideale Temperatur für das Festkörpersintern typischerweise zwischen 50 % und 90 % der absoluten Schmelztemperatur des Materials (gemessen in Kelvin).

Die Kernherausforderung bei der Bestimmung der Sintertemperatur besteht darin, den „idealen Punkt“ zu finden, der genügend thermische Energie für die Bindung der Partikel durch Atome (Verdichtung) liefert, aber nicht so viel, dass Schmelzen, Verformung oder unerwünschtes Kornwachstum entstehen, das das Endprodukt schwächt.

Das Kernprinzip: Aktivierung der Atomdiffusion

Beim Sintern wird ein gepresstes Pulver so weit erhitzt, dass sich Atome über die Grenzen der Partikel hinweg bewegen oder diffundieren können. Diese atomare Bewegung schließt die Poren zwischen den Partikeln und verschmilzt sie zu einer festen, dichten Masse. Die Temperatur ist der Hauptkatalysator für diesen Prozess.

Die Rolle des Schmelzpunktes ($T_m$)

Der kritischste Faktor, der die Sintertemperatur bestimmt, ist der Schmelzpunkt des Materials. Der weithin akzeptierte Bereich von 0,5 bis 0,9 $T_m$ (in Kelvin) definiert das Fenster, in dem die Festkörperdiffusion signifikant genug wird, um Partikel zu binden, ohne dass diese schmelzen.

Unterhalb dieses Bereichs ist die Atombewegung zu langsam für eine effektive Verdichtung. Darüber besteht die Gefahr, in eine flüssige Phase überzugehen, was den Prozess grundlegend verändert und die Form des Teils ruinieren kann.

Materialzusammensetzung und Pulvereigenschaften

Die spezifische „Pulverart“ bestimmt sein Diffusionsverhalten. Metalle mit ihren metallischen Bindungen ermöglichen im Allgemeinen eine leichtere Atombewegung im Vergleich zu Keramiken, die starke kovalente oder ionische Bindungen aufweisen und oft höhere relative Temperaturen erfordern.

Darüber hinaus weisen kleinere Partikelgrößen eine höhere Oberflächenenergie auf. Dies wirkt als treibende Kraft für das Sintern und ermöglicht oft eine effektive Verdichtung bei niedrigeren Temperaturen oder in kürzerer Zeit im Vergleich zu gröberen Pulvern.

Die Sinteratmosphäre

Die gasförmige Umgebung im Ofen ist ebenfalls ein kritischer Parameter. Ein Vakuum oder ein Inertgas (wie Argon) wird häufig verwendet, um Oxidation zu verhindern, die eine ordnungsgemäße Bindung behindern kann. In einigen Fällen wird eine reaktive Atmosphäre verwendet, um während des Sinterns spezifische chemische Veränderungen zu erreichen.

Abstimmung der Temperatur auf die gewünschten Ergebnisse

Die Wahl der Temperatur innerhalb des Sinterfensters ist eine strategische Entscheidung, die auf den Anforderungen des Endprodukts basiert.

Maximierung von Dichte und Festigkeit

Um die höchstmögliche Dichte und mechanische Festigkeit zu erreichen, bewegen Ingenieure die Temperatur typischerweise in Richtung des oberen Endes des Sinterfensters. Höhere Hitze beschleunigt die Diffusion, was zu einer vollständigeren Eliminierung von Poren und stärkeren Bindungen zwischen den Partikeln führt.

Beibehaltung der Maßgenauigkeit

Wenn präzise Endabmessungen das Hauptziel sind, kann eine niedrigere Temperatur bevorzugt werden. Das Sintern beinhaltet immer eine Schrumpfung, und höhere Temperaturen verursachen eine schnellere und manchmal weniger vorhersagbare Schrumpfung. Die Verwendung einer niedrigeren Temperatur verlangsamt diesen Prozess und ermöglicht eine bessere Kontrolle über die Geometrie des Endteils.

Steuerung der Korngröße

Die Temperatur hat einen direkten Einfluss auf die endgültige Mikrostruktur, insbesondere auf die Korngröße. Hohe Temperaturen und lange Haltezeiten fördern das Kornwachstum, bei dem kleinere Körner zu größeren verschmelzen. Obwohl dies die Verdichtung unterstützt, können übermäßig große Körner ein Material spröder machen. Für Anwendungen, die Zähigkeit erfordern, wird oft eine niedrigere Temperatur verwendet, um eine feinkörnige Struktur zu erhalten.

Die Kompromisse verstehen

Die Auswahl einer Sintertemperatur ist ein Balanceakt mit klaren Konsequenzen, wenn sie falsch gewählt wird.

Das Risiko des Untersinterns (zu niedrig)

Wenn die Temperatur zu niedrig ist, ist die Atomdiffusion unzureichend. Das resultierende Teil ist stark porös, mechanisch schwach und hat sich möglicherweise nicht zu einem zusammenhängenden Objekt verbunden. Dies wird oft als „grünes“ oder „braunes“ Teil bezeichnet.

Das Risiko des Übersinterns (zu hoch)

Das Überschreiten der optimalen Temperatur kann katastrophal sein. Das Material kann anfangen zu schmelzen, wodurch sich das Teil verzieht, verformt oder seine Form vollständig verliert. Es führt auch zu schnellem Kornwachstum, was mechanische Eigenschaften wie Zähigkeit und Ermüdungsbeständigkeit stark beeinträchtigen kann.

Die Zeit-Temperatur-Beziehung

Zeit und Temperatur sind voneinander abhängige Variablen. Man kann oft ein ähnliches Maß an Verdichtung erreichen, indem man eine niedrigere Temperatur für einen längeren Zeitraum verwendet. Diese Beziehung gibt Prozessingenieuren Flexibilität, um spezifische Ergebnisse zu optimieren, wie z. B. die Minimierung von Energiekosten oder die Kontrolle der Korngröße.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist die Bestimmung der genauen Temperatur eine Kombination aus theoretischem Wissen und empirischer Prüfung.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Zielen Sie auf den oberen Bereich des Sinterfensters des Materials (z. B. 0,8-0,9 $T_m$), überwachen Sie jedoch die Mikrostruktur, um übermäßiges Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und Maßhaltigkeit liegt: Verwenden Sie den unteren Bereich des Sinterfensters (z. B. 0,5-0,7 $T_m$) und ziehen Sie in Betracht, die Haltezeit zu verlängern, um die erforderliche Dichte zu erreichen.

- Wenn Sie mit einem neuen Material oder einer neuen Legierung arbeiten: Beginnen Sie mit theoretischen Berechnungen, konsultieren Sie Phasendiagramme, um die Solidustemperatur zu bestimmen, und verwenden Sie experimentelle Methoden wie Dilatometrie, um den aktiven Verdichtungsbereich zu ermitteln, bevor Sie iterative Tests durchführen.

Die Beherrschung der Sintertemperatur bedeutet, die atomare Energie mit der strukturellen Kontrolle in Einklang zu bringen, um Ihr spezifisches technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sintertemperatur |

|---|---|

| Schmelzpunkt des Materials ($T_m$) | Hauptfaktor; legt den Bereich fest (0,5-0,9 $T_m$ in Kelvin). |

| Gewünschte Dichte/Festigkeit | Höhere Temperaturen (oberes Ende des Bereichs) maximieren die Dichte. |

| Maßhaltigkeit | Niedrigere Temperaturen (unteres Ende des Bereichs) verbessern die Kontrolle. |

| Pulverpartikelgröße | Kleinere Partikel können bei niedrigeren Temperaturen effektiv sintern. |

| Atmosphäre (z. B. Vakuum) | Verhindert Oxidation und ermöglicht eine ordnungsgemäße Bindung bei der Zieltemperatur. |

Erzielen Sie präzise Sinterergebnisse für Ihr Labor. Die Auswahl der richtigen Temperatur ist entscheidend für die Herstellung fester, langlebiger und maßhaltiger gesinterter Teile. KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laboreinöfen und der fachkundigen Unterstützung, die Sie benötigen, um Ihren Sinterprozess zu perfektionieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Materialien und Anwendungsziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie lautet die spezifische Wärmekapazität für das Schmelzen? Klärung von Schmelzwärme vs. spezifischer Wärme

- Welche Faktoren beeinflussen das Schmelzen? Beherrschen Sie Temperatur, Druck und Chemie für hochwertige Ergebnisse

- Was sind die verschiedenen Arten von Laboröfen? Finden Sie die perfekte Lösung für Ihre Anwendung

- Was sind die Nachteile eines Muffelofens? Die Abwägung für Ihr Labor verstehen

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit