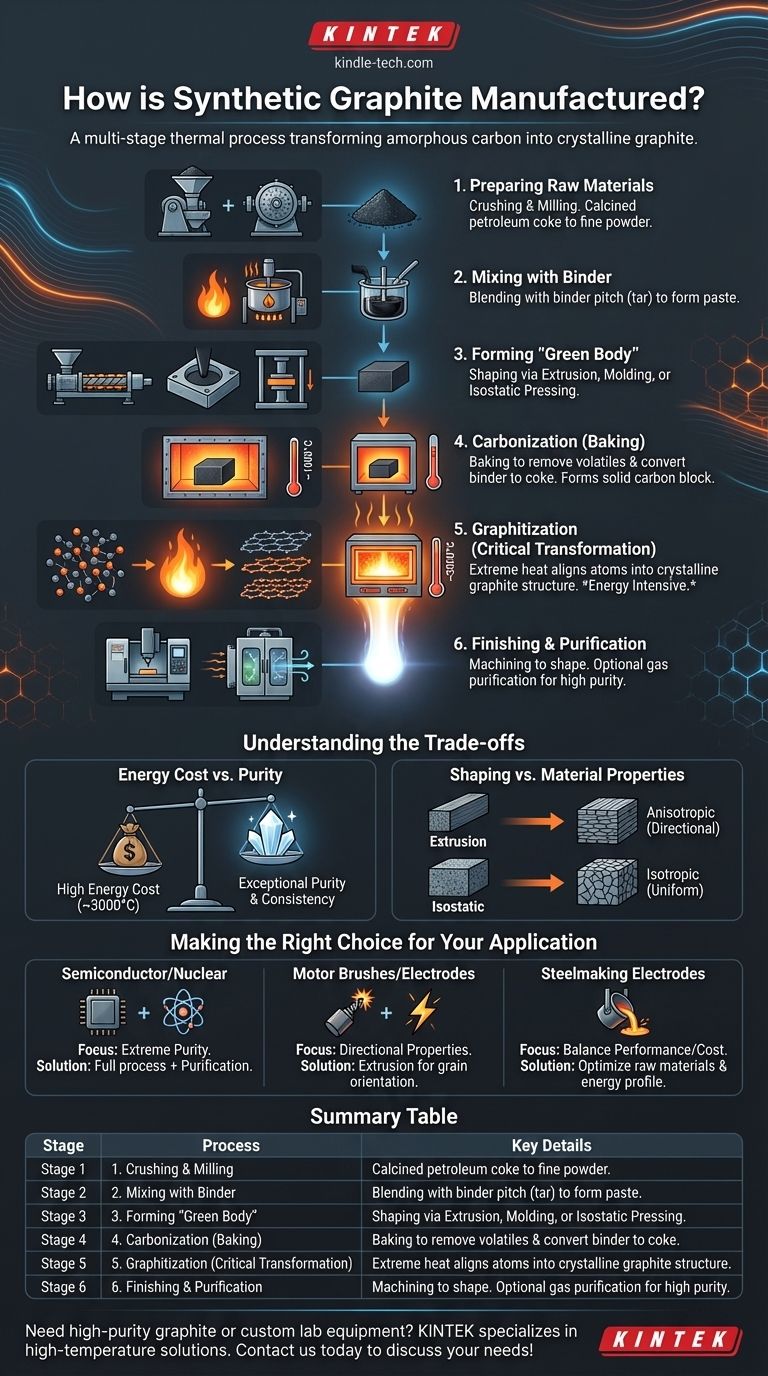

Im Wesentlichen ist die Herstellung von synthetischem Graphit ein hochkontrollierter, mehrstufiger thermischer Prozess, der darauf abzielt, amorphe Kohlenstoffvorläufer in eine reine, kristalline Graphitstruktur umzuwandeln. Er beginnt mit der Mischung von kohlenstoffhaltigen Rohmaterialien wie Petrolkoks mit einem Bindemittel, der Formgebung dieser Mischung in eine gewünschte Gestalt und der anschließenden Unterwerfung unter zwei kritische Hochtemperatur-Heizzyklen – Karbonisierung bei etwa 1000 °C und Graphitierung bei nahe 3000 °C.

Das Kernprinzip der synthetischen Graphitproduktion ist keine einfache Schmelz- und Gießmethode, sondern eine Festkörperumwandlung. Es ist eine energieintensive Reise, die ungeordnete Kohlenstoffatome zwingt, sich in der hochgeordneten, geschichteten Struktur neu anzuordnen, die dem Graphit seine einzigartigen elektrischen und thermischen Eigenschaften verleiht.

Der Herstellungsweg: Von Rohkohlenstoff zu technischem Graphit

Die Herstellung von synthetischem Graphit ist eine präzise Abfolge von Schritten, von denen jeder darauf ausgelegt ist, die Endeigenschaften des Materials zu steuern. Die Reise beginnt mit einfachen Kohlenstoffpulvern und endet mit einem leistungsstarken technischen Produkt.

Stufe 1: Vorbereitung der Rohmaterialien

Der Prozess beginnt mit festen kohlenstoffhaltigen Rohmaterialien, am häufigsten kalziniertem Petrolkoks und manchmal vorhandenen Graphitpulvern. Diese Materialien werden zuerst zerkleinert und zu einer feinen, kontrollierten Partikelgrößenverteilung gemahlen.

Dieser anfängliche Schritt ist entscheidend, da die Größe und Mischung dieser Partikel die Dichte, die mechanische Festigkeit und die Gleichmäßigkeit des endgültigen Graphitprodukts direkt beeinflussen.

Stufe 2: Mischen mit einem Bindemittel

Das gemahlene Kohlenstoffpulver wird dann erhitzt und mit Bindemittelpech vermischt, einer dicken, teerartigen Substanz, die aus Kohlenteer oder Erdöl gewonnen wird. Die Mischung wird in einem beheizten Mischer kombiniert, bis eine homogene, pastöse Masse entsteht.

Das Bindemittel wirkt als „Klebstoff“, umhüllt die Kohlenstoffpartikel und sorgt für die Plastizität, die erforderlich ist, damit die Mischung im nächsten Schritt geformt werden kann.

Stufe 3: Formen des „Grünkörpers“

Die warme, formbare Kohlenstoff-Bindemittel-Mischung wird dann zu einem sogenannten „Grünkörper“ (einer ungebrannten, rohen Form) geformt. Die verwendete Formgebungsmethode hängt von der gewünschten endgültigen Geometrie und den Eigenschaften ab.

Häufig verwendete Methoden umfassen:

- Extrusion: Durchdrücken der Paste durch eine Matrize, um lange Stäbe oder Rohre zu bilden.

- Vibrationspressen: Verdichten des Materials in große rechteckige oder zylindrische Formen.

- Isostatisches Pressen: Ausüben von hohem Druck aus allen Richtungen auf das Material in einer flexiblen Form, was zu einem hochgleichmäßigen und dichten Produkt führt.

Stufe 4: Karbonisierung (Brennen)

Der Grünkörper wird dann vorsichtig in einen Ofen zur Karbonisierung, auch Brennen genannt, geladen. Er wird langsam in einer sauerstofffreien Umgebung auf etwa 1000 °C erhitzt.

Dieser entscheidende Schritt verbrennt flüchtige Bestandteile aus dem Bindemittelpech und wandelt das Bindemittel in festen Kohlenstoff um, bekannt als „Koks“. Dieser Prozess verriegelt die ursprünglichen Kohlenstoffpartikel fest miteinander und erzeugt einen harten, spröden und elektrisch leitfähigen Block aus amorphem Kohlenstoff.

Stufe 5: Graphitierung (Die kritische Transformation)

Der gebrannte Kohlenstoffblock wird dann dem definierenden Schritt unterzogen: der Graphitierung. Das Material wird in einem Elektroofen auf extrem hohe Temperaturen erhitzt, typischerweise zwischen 2800 °C und 3000 °C.

Diese immense thermische Energie zwingt die ungeordneten Kohlenstoffatome aus dem Koks und dem Bindemittel, sich in die geordnete, hexagonale, geschichtete Kristallstruktur von Graphit umzuordnen. Hier erwirbt das Material seine charakteristischen Eigenschaften: hohe elektrische Leitfähigkeit, ausgezeichnete Wärmeleitfähigkeit und Schmierfähigkeit.

Stufe 6: Fertigstellung und Reinigung

Nach dem Abkühlen kann der synthetische Graphitblock für spezifische Anwendungen, wie Elektroden oder Heizelemente, bearbeitet werden.

Für hochreine Anwendungen (z. B. Halbleiter, Kernreaktoren) kann der Graphit einem zusätzlichen gasbasierten Reinigungsprozess bei hohen Temperaturen unterzogen werden, um letzte Spuren von mineralischen Verunreinigungen zu entfernen.

Die Abwägungen verstehen

Die Entscheidung für synthetischen Graphit und die Besonderheiten seines Herstellungsprozesses werden von einem klaren Satz von Abwägungen zwischen Kosten, Leistung und den endgültigen Eigenschaften bestimmt.

Energiekosten im Vergleich zu Reinheit und Leistung

Der Graphitierungsschritt, der Temperaturen nahe 3000 °C erfordert, ist unglaublich energieintensiv und teuer. Dies ist der Hauptgrund für die höheren Kosten von synthetischem Graphit im Vergleich zu den meisten natürlichen Graphiten.

Diese Kosten werden jedoch durch die außergewöhnliche Reinheit und die hochkonsistenten, vorhersagbaren Eigenschaften gerechtfertigt, die erzielt werden können. Im Gegensatz zu natürlichem Graphit, das variable mineralische Verunreinigungen enthält, kann synthetischer Graphit so hergestellt werden, dass er exakte Spezifikationen erfüllt.

Formgebungsmethode im Vergleich zu Materialeigenschaften

Die in Stufe 3 verwendete Formgebungsmethode hat einen direkten Einfluss auf die innere Struktur des Materials.

Extrusion neigt dazu, die Graphitkristalle parallel zur Extrusionsrichtung auszurichten, wodurch ein anisotropes Material mit unterschiedlichen Eigenschaften (z. B. Leitfähigkeit) entsteht, wenn es in verschiedenen Richtungen gemessen wird. Im Gegensatz dazu erzeugt isostatisches Pressen eine zufälligere Kristallausrichtung, was zu einem isotropen Material mit gleichmäßigen Eigenschaften in alle Richtungen führt.

Die richtige Wahl für Ihre Anwendung treffen

Der Herstellungsprozess kann angepasst werden, um spezifische Ergebnisse zu erzielen. Daher ist es entscheidend, den Prozess auf das Endziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit und vorhersagbarer Leistung liegt (z. B. Halbleiter- oder nukleare Anwendungen): Der vollständige, mehrstufige Prozess einschließlich eines abschließenden Hochtemperatur-Gasreinigungsverfahrens ist unerlässlich, um alle Verunreinigungen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung spezifischer Formen mit gerichteten Eigenschaften liegt (z. B. elektrische Motorkohlen oder Erodier-Elektroden): Die Wahl der Formgebungsmethode, insbesondere der Extrusion, wird zur wichtigsten Entscheidung, um die Kornausrichtung zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Leistung und Kosten liegt (z. B. Stahlerzeugungselektroden): Der Schlüssel liegt in der Optimierung der Auswahl der Rohkoks-Materialien und des Energieprofils des Graphitierungszyklus, um die Leistungsziele ohne übermäßige Kosten zu erreichen.

Das Verständnis dieses Herstellungsweges ermöglicht es Ihnen, synthetischen Graphit nicht als Rohmaterial, sondern als eine für einen bestimmten Zweck entwickelte technische Lösung zu betrachten.

Zusammenfassungstabelle:

| Stufe | Prozess | Wichtige Details |

|---|---|---|

| 1 | Rohmaterialvorbereitung | Zerkleinern und Mahlen von kalziniertem Petrolkoks |

| 2 | Mischen mit Bindemittel | Vermischen mit Kohlenteer- oder Erdölpech |

| 3 | Formen | Extrusion, Formen oder isostatisches Pressen |

| 4 | Karbonisierung | Brennen bei ~1000 °C zur Entfernung von flüchtigen Bestandteilen |

| 5 | Graphitierung | Erhitzen auf 2800-3000 °C zur Kristallausrichtung |

| 6 | Fertigstellung | Bearbeitung und optionale Reinigung |

Benötigen Sie hochreinen Graphit oder kundenspezifische Laborausrüstung? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien, einschließlich Materialien für Hochtemperaturprozesse. Unsere Expertise stellt sicher, dass Sie die richtigen Lösungen für Halbleiter-, Nuklear- oder Industrieanwendungen erhalten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und von unseren technischen Materialien und unserem Support zu profitieren!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wofür wird der Graphitofen verwendet? Erreichen Sie extreme Hitze bis zu 3000°C in einer kontrollierten Umgebung

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen

- Wie hoch ist die Dichte von Graphit? Ein Schlüsselindikator für Leistung und Qualität

- Warum hat Graphit eine hohe Wärmeleitfähigkeit? Entfesseln Sie überlegenes Wärmemanagement durch seine einzigartige Struktur

- Hält Graphit hohen Temperaturen stand? Maximierung der Leistung in kontrollierten Atmosphären