Im Wesentlichen wird Zirkonoxid gesintert, indem es einem präzisen Hochtemperatur-Thermikzyklus unterzogen wird, der seine keramischen Partikel zu einer festen, dichten Masse verschmilzt, ohne sie zu schmelzen. Dieser kritische Prozess umfasst drei unterschiedliche Phasen – Aufheizen, Halten und Abkühlen –, die gemeinsam die Porosität reduzieren, eine erhebliche Schrumpfung bewirken und die endgültige Festigkeit und Integrität des Materials dramatisch erhöhen.

Sintern ist nicht nur ein Erwärmungsprozess; es ist die grundlegende Umwandlung, die ein weiches, poröses Zirkonoxid im „Grünzustand“ in eine harte, leistungsstarke Keramik umwandelt, indem interne Hohlräume systematisch beseitigt werden.

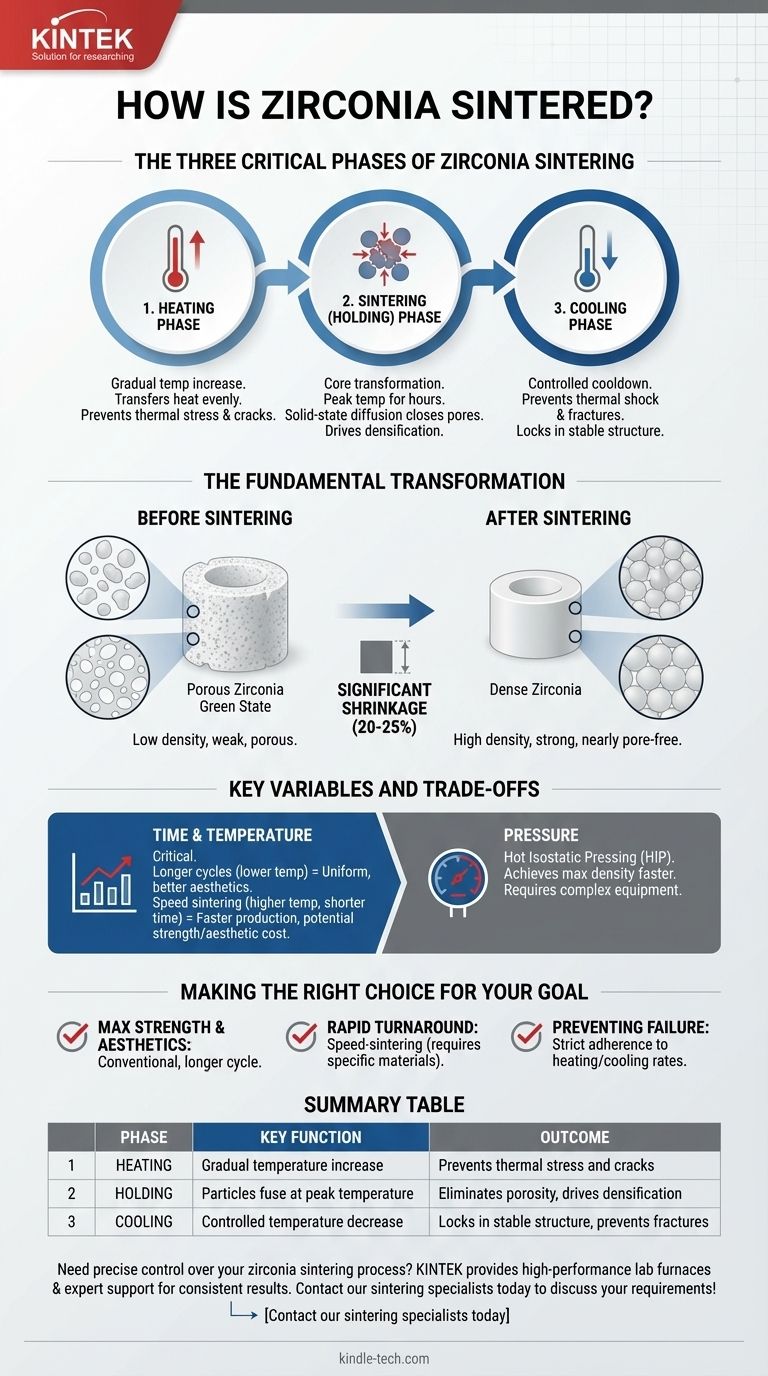

Die drei kritischen Phasen des Zirkonoxid-Sinterns

Der gesamte Sinterprozess ist eine sorgfältig kontrollierte thermische Reise. Jede Phase dient einem bestimmten Zweck bei der Entwicklung der endgültigen Eigenschaften des Materials, und jede Abweichung kann das Ergebnis beeinträchtigen.

Die Aufheizphase

Der Prozess beginnt mit einer kontrollierten, allmählichen Temperaturerhöhung. Dieses Aufheizen muss langsam genug sein, um eine gleichmäßige Wärmeübertragung von der Oberfläche in den Kern des Zirkonoxid-Bauteils zu gewährleisten. Zu schnelles Aufheizen kann thermische Spannungen erzeugen, die zu Rissen und strukturellem Versagen führen.

Die Sinter- (Halte-) Phase

Dies ist der Kern des Prozesses, bei dem die eigentliche Umwandlung stattfindet. Das Zirkonoxid wird für mehrere Stunden auf einer Höchsttemperatur gehalten. Bei dieser hohen Temperatur verbinden und verschmelzen die einzelnen Keramikpartikel miteinander, ein Prozess, der als Festkörperdiffusion bekannt ist.

Diese Fusion schließt systematisch die mikroskopischen Poren zwischen den Partikeln, was der Haupttreiber für die Verdichtung ist.

Die Abkühlphase

Nach der Haltephase muss das Zirkonoxid kontrolliert abgekühlt werden. Ein langsames, gesteuertes Abkühlen ist unerlässlich, um einen Thermoschock zu verhindern, der Spannungen wieder einführen oder Risse im neu verdichteten Material verursachen könnte. Diese letzte Phase fixiert die starke, stabile Kristallstruktur.

Die grundlegende Umwandlung: Warum das Sintern wichtig ist

Das Verständnis der physikalischen Veränderungen, die während des Sintervorgangs auftreten, ist der Schlüssel zum Verständnis seiner Bedeutung. Der Prozess ist darauf ausgelegt, die innere Struktur des Materials grundlegend neu zu gestalten.

Von porös zu dicht

Vor dem Sintern befindet sich ein gefrästes Zirkonoxidteil in einem porösen, kreideartigen Zustand. Es hat eine geringe Dichte und sehr wenig Festigkeit. Der Sinterprozess beseitigt diese Hohlräume, zieht die Keramikpartikel fest zusammen und erhöht die Dichte des Materials dramatisch.

Die Auswirkungen der Schrumpfung

Das sichtbarste Ergebnis des Sintervorgangs ist die erhebliche Schrumpfung. Dies ist kein Defekt, sondern eine direkte und vorhersehbare Folge der Verdichtung. Wenn die Poren zwischen den Partikeln beseitigt werden, muss das Gesamtvolumen des Bauteils abnehmen, oft um 20–25 %.

Diese Schrumpfung muss während der anfänglichen Konstruktions- und Fräsphase, in der das Bauteil absichtlich übergroß gefertigt wird, präzise berechnet und berücksichtigt werden.

Erreichen der Endfestigkeit

Das ultimative Ziel des Sintervorgangs ist es, die bekannte mechanische Festigkeit und Bruchzähigkeit des Materials zu erreichen. Durch die Schaffung einer dichten, nahezu porenfreien Struktur beseitigt der Prozess die inneren Schwachstellen, an denen Risse entstehen könnten, was zu einem hochbelastbaren und langlebigen Endprodukt führt.

Wichtige Variablen und Kompromisse

Der Erfolg des Sintervorgangs hängt von einem empfindlichen Gleichgewicht der Variablen ab. Die Anpassung dieser Parameter beeinflusst die endgültigen Eigenschaften des Zirkonoxids und schafft eine Reihe wichtiger Kompromisse.

Zeit und Temperatur

Die kritischsten Variablen sind die Höchsttemperatur und die Dauer der Haltephase. Längere Zyklen bei etwas niedrigeren Temperaturen können eine gleichmäßigere Kornstruktur erzeugen, was oft ästhetische Eigenschaften wie Transluzenz verbessert.

Umgekehrt verwenden „Schnellsinter“-Zyklen höhere Temperaturen für kürzere Zeiten, um die Produktionszeit zu verkürzen, was jedoch manchmal auf Kosten der optimalen Festigkeit oder Ästhetik gehen kann.

Die Rolle des Drucks

Während die meisten konventionellen Sinterverfahren ausschließlich auf Wärme angewiesen sind, wenden einige fortschrittliche industrielle Prozesse auch äußeren Druck an. Diese Technik, bekannt als heißisostatisches Pressen (HIP), kann helfen, maximale Dichte effizienter zu erreichen, erfordert jedoch spezialisierte und komplexere Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Sinterprotokoll muss auf die beabsichtigte Anwendung des fertigen Zirkonoxidteils abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ästhetik liegt: Ein konventioneller, längerer Sinterzyklus ist der Standard, da er eine vollständige Verdichtung und eine feinkörnige Mikrostruktur gewährleistet.

- Wenn Ihr Hauptaugenmerk auf schneller Durchlaufzeit liegt: Schnellsinterzyklen sind effektiv, aber Sie müssen speziell für diesen Prozess formulierte Zirkonoxidmaterialien verwenden, um die strukturelle Integrität nicht zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Bauteilversagen liegt: Die strikte Einhaltung der vom Hersteller empfohlenen Aufheiz- und Abkühlraten ist nicht verhandelbar, um Thermoschock und innere Spannungen zu vermeiden.

Die Kontrolle des Sinterprozesses bedeutet, einen Rohstoff in eine Endkomponente mit vorhersehbarer und außergewöhnlicher Leistung umzuwandeln.

Zusammenfassungstabelle:

| Phase | Hauptfunktion | Ergebnis |

|---|---|---|

| Aufheizen | Allmähliche Temperaturerhöhung | Verhindert thermische Spannungen und Risse |

| Halten | Partikel verschmelzen bei Höchsttemperatur | Beseitigt Porosität, treibt Verdichtung voran |

| Abkühlen | Kontrollierte Temperaturabnahme | Fixiert stabile Struktur, verhindert Brüche |

Benötigen Sie präzise Kontrolle über Ihren Zirkonoxid-Sinterprozess? KINTEK bietet die Hochleistungs-Laboröfen und die fachkundige Unterstützung, die Sie für konsistente, zuverlässige Ergebnisse benötigen. Ob Sie mit konventionellen oder Schnellsinterzyklen arbeiten, unsere Geräte gewährleisten die exakte Temperaturkontrolle, die für starke, dichte Zirkonoxidkomponenten entscheidend ist. Kontaktieren Sie noch heute unsere Sinter-Spezialisten, um die Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was ist der Einfluss unterschiedlicher Sinterprozesse auf die Biegefestigkeit von transluzentem monolithischem Zirkonoxid? Optimierung von Festigkeit vs. Effizienz

- Wie funktionieren elektronische Steuerungen in einem Sinterofen für Dentalmaterialien? Der Schlüssel zum präzisen Sintern

- Was ist ein Ausbrennofen? Ein Präzisionswerkzeug für makellose Feingussstücke

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Wie stark ist Zahnkeramik? Entdecken Sie Materialien, die stärker als der natürliche Zahnschmelz sind

- Was ist die Struktur und die Eigenschaften von Dental-Keramiken? Die Wissenschaft hinter langlebigen, ästhetischen Restaurationen meistern