Die für einen Induktionsheizzyklus benötigte Zeit kann von weniger als einer Sekunde für das Oberflächenhärten kleiner Bauteile bis zu mehreren Minuten für das Schmelzen großer Metallmengen reichen. Diese Dauer ist kein fester Wert, sondern ein direktes Ergebnis der angelegten Leistung, der Eigenschaften des zu erwärmenden Materials, der Geometrie des Teils und der spezifischen Ziele des Heizprozesses.

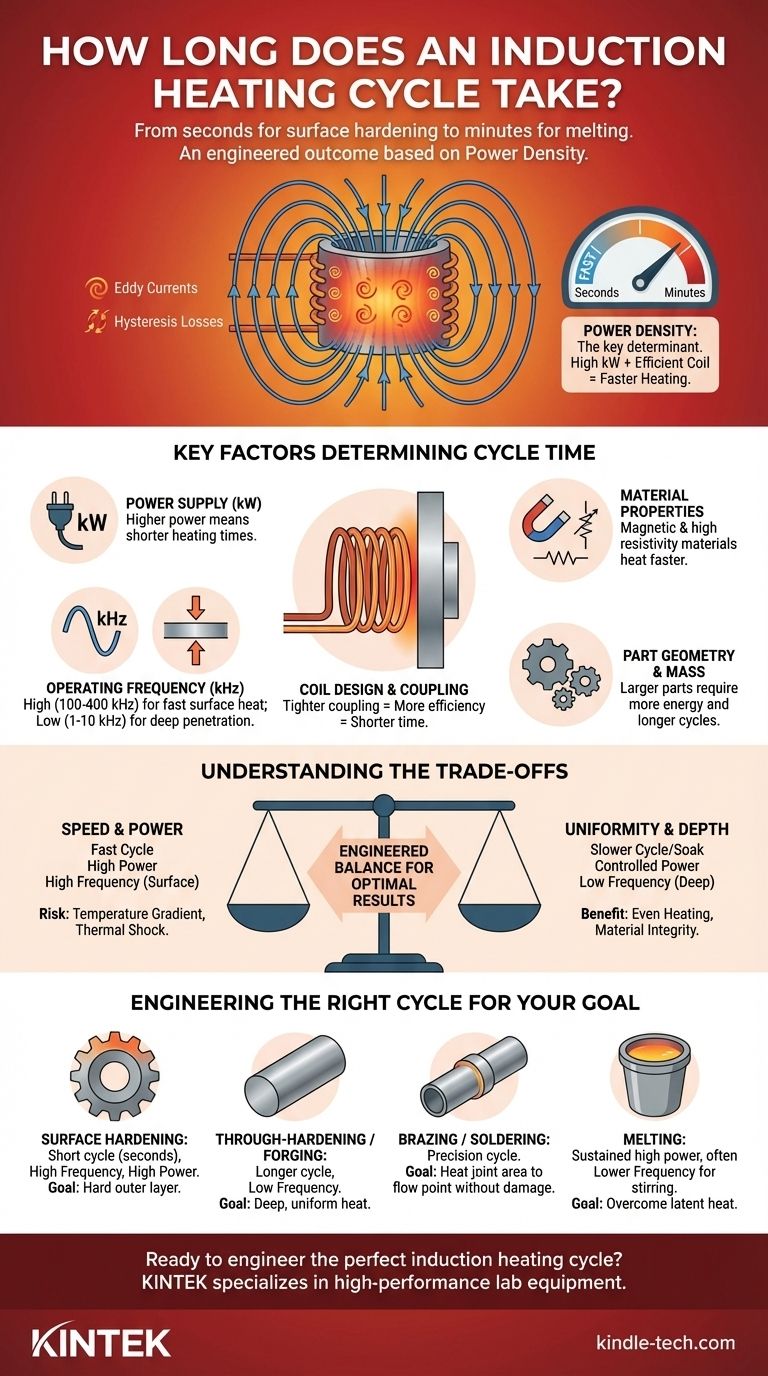

Die Zykluszeit der Induktionserwärmung ist keine Gegebenheit; sie ist ein konstruiertes Ergebnis. Die Geschwindigkeit wird hauptsächlich durch die Leistungsdichte bestimmt, die Sie auf das Bauteil übertragen können, welche eine Funktion der Leistung des Induktionssystems, der Frequenz, des Spulendesigns und der spezifischen Materialeigenschaften ist.

Das Kernprinzip: Es dreht sich alles um Leistungsdichte

Um die Zykluszeit zu verstehen, müssen Sie zunächst verstehen, wie Induktionserwärmung funktioniert. Es geht nicht um langsame, Umgebungswärmeübertragung; es geht darum, Wärme direkt im Bauteil selbst zu erzeugen.

Wie Induktion Energie liefert

Eine Induktionsspule erzeugt ein starkes, wechselndes Magnetfeld. Wenn ein leitfähiges Bauteil (wie Metall) in dieses Feld gebracht wird, geschehen zwei Dinge:

- Wirbelströme: Das Magnetfeld induziert elektrische Ströme, die im Bauteil zirkulieren. Der natürliche elektrische Widerstand des Materials führt dazu, dass diese Ströme präzise, intensive Wärme erzeugen.

- Hystereseverluste: Bei magnetischen Materialien (wie Stahl) verursacht das sich schnell ändernde Magnetfeld auch molekulare Reibung, die zusätzliche Wärme erzeugt. Dieser Effekt stoppt, sobald das Material seine Curie-Temperatur überschreitet und seine magnetischen Eigenschaften verliert.

Definition der Leistungsdichte

Leistungsdichte ist die Menge an Leistung, die pro Flächeneinheit geliefert wird. Eine höhere Leistungsdichte bedeutet, dass mehr Energie in kürzerer Zeit auf das Bauteil übertragen wird, was zu einer schnelleren Erwärmung führt. Eine Hochleistungsstromversorgung in Verbindung mit einer effizienten Spule kann eine extrem hohe Leistungsdichte erreichen.

Warum Geschwindigkeit ein entscheidender Vorteil ist

Diese Fähigkeit, sofortige, interne Wärme zu erzeugen, ist der Hauptvorteil der Induktion. Sie ermöglicht unglaublich schnelle und wiederholbare Heizzyklen, was sie ideal für Hochvolumen-Fertigungslinien macht, bei denen die Prozesszeit entscheidend ist.

Schlüsselfaktoren, die die Heizzeit bestimmen

Die endgültige Zykluszeit ist das Ergebnis mehrerer miteinander verbundener Variablen. Das Verständnis dieser Faktoren ist entscheidend für die Entwicklung des richtigen Prozesses.

Stromversorgung (kW)

Dies ist der einfachste Faktor. Die Kilowatt (kW)-Leistung Ihrer Induktionsstromversorgung bestimmt die insgesamt verfügbare Energiemenge. Ein 50-kW-System erwärmt ein Bauteil viel schneller als ein 10-kW-System, vorausgesetzt, alle anderen Faktoren sind gleich.

Betriebsfrequenz (kHz)

Die Frequenz bestimmt die Tiefe der Wärmeeindringung, ein Phänomen, das als Skin-Effekt bekannt ist.

- Hohe Frequenz (z. B. 100-400 kHz): Induziert flache Ströme, die die Wärme nahe der Oberfläche konzentrieren. Dies ist ideal für schnelles Oberflächenhärten, bei dem der Kern weich bleiben muss.

- Niedrige Frequenz (z. B. 1-10 kHz): Induziert tiefere Ströme, wodurch Wärme tiefer in das Bauteil eindringen kann. Dies wird für Anwendungen wie Durchhärten, Schmieden oder Schmelzen verwendet.

Materialeigenschaften

Die Materialeigenschaften des Werkstücks haben einen massiven Einfluss.

- Magnetische Permeabilität: Magnetische Materialien wie Kohlenstoffstahl erwärmen sich unterhalb ihrer Curie-Temperatur (ca. 770 °C / 1420 °F) aufgrund von Hystereseverlusten wesentlich effizienter.

- Elektrischer Widerstand: Materialien mit höherem elektrischem Widerstand erzeugen mehr Wärme aus den induzierten Wirbelströmen (I²R-Erwärmung).

Teilegeometrie und Masse

Ein größeres, massiveres Bauteil benötigt mehr Gesamtenergie, um eine Zieltemperatur zu erreichen, was natürlich zu einem längeren Heizzyklus führt. Die Form des Bauteils beeinflusst auch, wie effektiv das Magnetfeld mit ihm "koppeln" kann, was die Effizienz der Energieübertragung beeinflusst.

Spulendesign und Kopplung

Die Induktionsspule ist der "Applikator", der die Energie liefert. Ihr Design ist entscheidend. Der Abstand zwischen Spule und Werkstück, bekannt als Kopplungsabstand, ist besonders wichtig. Ein kleinerer Spalt führt zu einer wesentlich effizienteren Energieübertragung und einer kürzeren Heizzeit.

Die Kompromisse verstehen

Die schnellstmögliche Zykluszeit zu erreichen, ist nicht immer das primäre Ziel. Sie müssen die Geschwindigkeit mit anderen kritischen Prozessanforderungen abwägen.

Geschwindigkeit vs. Temperaturgleichmäßigkeit

Das extrem schnelle Erwärmen eines Bauteils erzeugt einen signifikanten Temperaturunterschied zwischen der heißen Oberfläche und dem kühleren Kern. Für Anwendungen wie das Schmieden benötigen Sie möglicherweise einen langsameren Zyklus mit einer "Haltezeit", damit sich die Wärme gleichmäßig im gesamten Bauteil verteilen kann.

Frequenz vs. Wärmetiefe

Sie können nicht einfach die höchste Frequenz für die schnellste Zeit verwenden. Wenn Ihr Ziel darin besteht, das gesamte Bauteil durchzuwärmen, ist die Verwendung einer hohen Frequenz extrem ineffizient. Sie müssen die Frequenz an die erforderliche Heiztiefe und die Materialeigenschaften anpassen.

Leistung vs. Teileintegrität

Das Anlegen von zu viel Leistung zu schnell kann einen Thermoschock verursachen, der bei empfindlichen Materialien oder komplexen Geometrien zu Spannungen, Verformungen oder sogar Rissen führen kann. Der Zyklus muss so konstruiert sein, dass er die physikalischen Grenzen des Materials respektiert.

Kosten vs. Zykluszeit

Schnellere Zykluszeiten erfordern im Allgemeinen leistungsstärkere Geräte, die mit höheren Investitionskosten verbunden sind. Das ideale System ist eines, das die erforderliche Produktionsrate erfüllt, ohne überdimensioniert und unnötig teuer zu sein.

Den richtigen Zyklus für Ihr Ziel entwickeln

Die optimale Zykluszeit hängt vollständig von Ihrer Anwendung ab. Ihr Ziel sollte es sein, das richtige Gleichgewicht der oben genannten Faktoren zu finden, um ein wiederholbares, qualitativ hochwertiges Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenhärten liegt: Ihr Ziel ist ein sehr kurzer Zyklus (oft Sekunden) unter Verwendung hoher Frequenz und hoher Leistung, um nur die äußere Schicht zu erwärmen.

- Wenn Ihr Hauptaugenmerk auf dem Durchhärten oder Schmieden liegt: Sie verwenden eine niedrigere Frequenz und einen längeren, kontrollierten Zyklus, um sicherzustellen, dass die Wärme tief in den Kern des Materials eindringt.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Hartlöten liegt: Die Zykluszeit ist zweitrangig gegenüber der Präzision; das Ziel ist es, gerade genug Leistung zuzuführen, um den Verbindungsbereich auf den Fließpunkt des Füllmetalls zu erwärmen, ohne Komponenten zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen liegt: Sie benötigen eine anhaltende Zufuhr hoher Leistung, um die latente Schmelzwärme des Materials zu überwinden, oft mit niedrigeren Frequenzen, die einen Rühreffekt für die Legierungsgleichmäßigkeit induzieren.

Letztendlich gibt Ihnen die Induktionserwärmung die direkte Kontrolle über den Heizprozess, sodass Sie die perfekte Zykluszeit für Ihre spezifische Anwendung entwickeln können.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Zykluszeit | Wichtige Überlegung |

|---|---|---|

| Stromversorgung (kW) | Höhere kW = Kürzere Zeit | Gesamtenergie, die zum Heizen zur Verfügung steht |

| Frequenz (kHz) | Hoch = Schnelle Oberfläche; Niedrig = Tiefes Eindringen | Entspricht der erforderlichen Heiztiefe (Skin-Effekt) |

| Materialeigenschaften | Magnetische Materialien erwärmen sich unterhalb des Curie-Punkts schneller | Widerstand und Permeabilität beeinflussen die Effizienz |

| Teilegeometrie & Masse | Größere/massivere Teile erfordern längere Zyklen | Benötigte Energie, um die Zieltemperatur zu erreichen |

| Spulendesign & Kopplung | Engere Kopplung = Kürzere, effizientere Zyklen | Abstand zwischen Spule und Teil ist entscheidend |

Bereit, den perfekten Induktionsheizzyklus für Ihre Anwendung zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Entwicklung und Lieferung von Hochleistungs-Laborgeräten, einschließlich Induktionsheizsystemen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – sei es für schnelles Oberflächenhärten, Durchwärmen, Löten oder Schmelzen. Unsere Experten helfen Ihnen, Geschwindigkeit, Gleichmäßigkeit und Kosten in Einklang zu bringen, um optimale, wiederholbare Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und zu entdecken, wie KINTEKs Lösungen die Produktivität und Präzision Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens zum Sintern von CNT/Cu-Verbundwerkstoffen? Überlegene Dichte & Bindung

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erzielung überlegener Dichte bei Cu-Y-Verbundwerkstoffen

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens bei der Herstellung von Cu-2Ni-7Sn/45-Stahl-Verbundwerkstoffen?