Die Dauer eines Wärmebehandlungszyklus ist keine einzelne Zahl; sie reicht von unter einer Stunde für kleine, einfache Teile bis zu mehreren Tagen für große, komplexe Komponenten. Die endgültige Zeit wird durch ein präzises Rezept bestimmt, das den Materialtyp, die Masse und Dicke des Bauteils sowie die spezifischen mechanischen Eigenschaften, die Sie erreichen müssen, berücksichtigt.

Die Gesamtzeit für die Wärmebehandlung hängt weniger davon ab, wie schnell ein Ofen heiß werden kann, sondern vielmehr vom Halten – der kritischen Haltezeit, die erforderlich ist, damit der dickste Querschnitt des Teils eine vollständige und gleichmäßige innere Umwandlung erreicht.

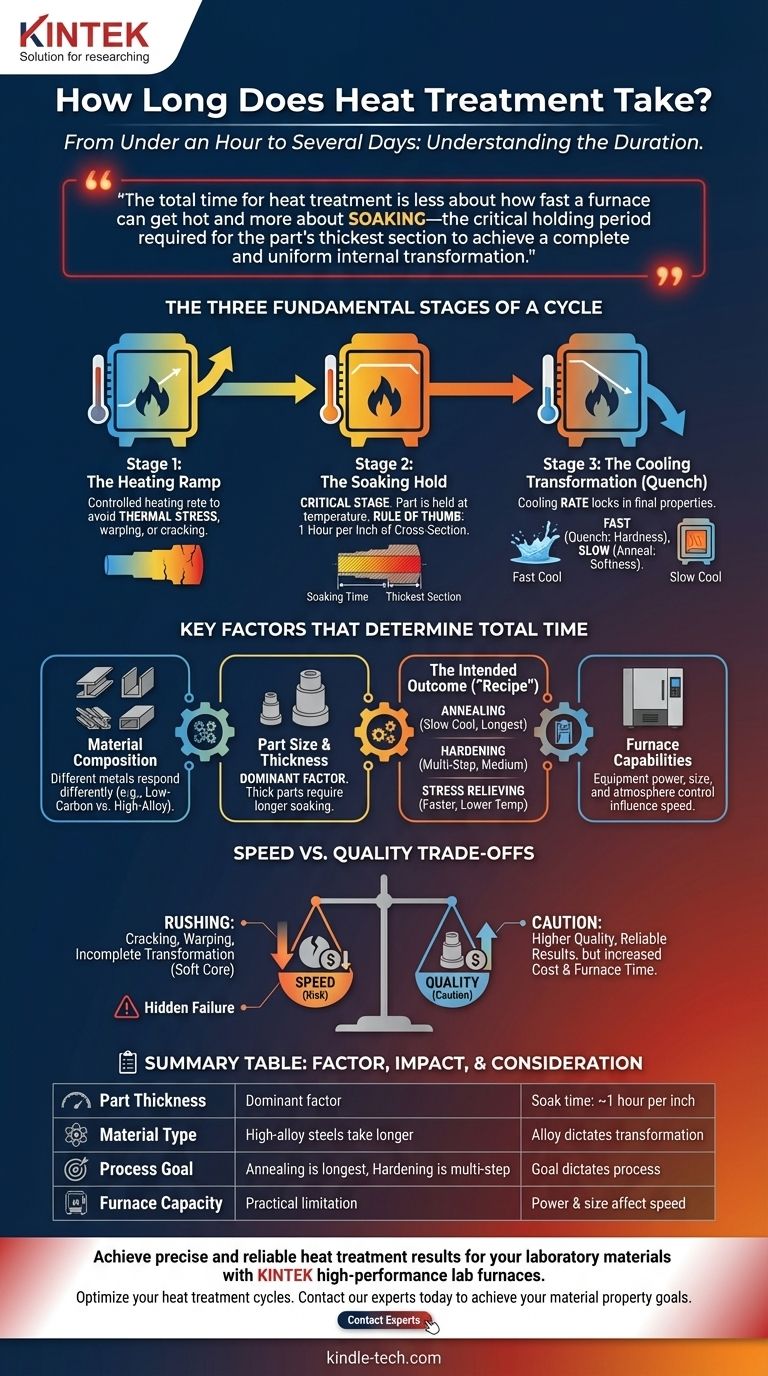

Die drei grundlegenden Phasen jedes Wärmebehandlungszyklus

Um die Gesamtdauer zu verstehen, müssen Sie zunächst verstehen, dass jeder Zyklus aus drei verschiedenen Phasen besteht. Die für jede Phase erforderliche Zeit wird auf der Grundlage spezifischer metallurgischer Ziele berechnet.

Phase 1: Die Aufheizrampe

Dies ist die anfängliche Phase, in der das Material auf eine Zieltemperatur gebracht wird. Obwohl es einfach erscheinen mag, ist die Aufheizrate entscheidend.

Ein zu schnelles Erhitzen eines Teils kann thermische Spannungen hervorrufen, die zu Verformungen oder sogar Rissen führen können, insbesondere bei komplexen Geometrien. Die Rampenzeit wird sorgfältig kontrolliert, um sicherzustellen, dass das gesamte Teil so gleichmäßig wie möglich erwärmt wird.

Phase 2: Die Haltezeit

Sobald die Temperatur erreicht ist, wird das Teil für eine bestimmte Dauer "gehalten". Dies ist oft die kritischste und zeitaufwendigste Phase.

Der Zweck des Haltens besteht darin, der inneren Kristallstruktur des Materials eine vollständige Umwandlung zu ermöglichen. Bei Stahl bedeutet dies, dass das gesamte Teil, von der Oberfläche bis zum Kern, in Austenit umgewandelt wurde. Die Faustregel besagt, dass man für jede Zoll Querschnittsdicke eine Stunde halten sollte, dies kann jedoch je nach Legierung variieren.

Phase 3: Die Abkühltransformation (Abschrecken)

Die letzte Phase ist das Abkühlen des Teils auf Raumtemperatur. Die Abkühlrate ist hier die wichtigste Variable, da sie die endgültigen Eigenschaften festlegt.

Dies kann extrem schnell erfolgen (ein Abschrecken in Wasser oder Öl, das Minuten dauert), um Härte zu erzielen, oder extrem langsam (das Teil über viele Stunden oder Tage im Ofen abkühlen lassen), um maximale Weichheit zu erzielen, wie beim Glühen.

Schlüsselfaktoren, die die Gesamtzeit bestimmen

Mehrere Variablen interagieren, um das „Rezept“ und damit die Dauer des Wärmebehandlungsprozesses zu definieren.

Materialzusammensetzung und -typ

Verschiedene Metalle und Legierungen reagieren unterschiedlich schnell auf Wärme. Ein einfacher niedriggekohlter Stahl hat einen ganz anderen Zeitbedarf als ein hochlegierter Werkzeugstahl oder ein Nichteisenmaterial wie eine Aluminiumlegierung, die einer Aushärtung unterzogen wird.

Teilegröße und Querschnittsdicke

Dies ist der dominierende Faktor. Ein dünnes Blechteil könnte in Minuten erhitzt und gehalten werden. Ein massives Schmiedeteil oder eine Gesenkplatte, die mehrere Fuß dick ist, benötigt viele Stunden – oder sogar Tage –, um sicherzustellen, dass ihr Kern dieselbe Temperatur und denselben Umwandlungszustand wie ihre Oberfläche erreicht.

Das beabsichtigte Ergebnis (Das "Rezept")

Das Ziel bestimmt den Prozess, der wiederum die Zeit bestimmt.

- Glühen (Weichmachen): Erfordert sehr langsames Abkühlen, was es oft zu einem der längsten Prozesse macht.

- Härten (Abschrecken & Anlassen): Umfasst ein schnelles Abschrecken, gefolgt von einem zweiten, bei niedrigerer Temperatur stattfindenden Erwärmungszyklus (Anlassen), um die Sprödigkeit zu reduzieren. Es ist ein zweistufiger Prozess.

- Spannungsarmglühen: Verwendet typischerweise niedrigere Temperaturen und kürzere Haltezeiten, was es zu einem vergleichsweise schnelleren Vorgang macht.

Ofen- und Anlagenkapazitäten

Auch praktische Einschränkungen spielen eine Rolle. Die Größe des Ofens, seine Heizleistung, seine Kühlkapazitäten und die Atmosphärenkontrolle (z. B. Vakuum oder Inertgas) beeinflussen alle, wie schnell und genau ein bestimmter Zyklus ausgeführt werden kann.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Der Versuch, Wärmebehandlungszyklen zu verkürzen, ohne die metallurgischen Folgen zu verstehen, ist ein häufiger und kostspieliger Fehler.

Das Risiko des Übereilens: Rissbildung und Verzug

Die unmittelbarste Gefahr eines zu schnellen Erhitzens oder Abkühlens ist der Thermoschock. Wenn die Oberfläche eines Teils die Temperatur viel schneller ändert als sein Kern, können die daraus resultierenden inneren Spannungen zu dauerhaften Verformungen (Verzug) oder katastrophalem Versagen (Rissbildung) führen.

Die Kosten der Vorsicht: Ofenzeit und Durchsatz

Der primäre Kompromiss ist wirtschaftlicher Natur. Ein längerer, konservativerer Zyklus liefert ein qualitativ hochwertigeres, zuverlässigeres Ergebnis, verbraucht aber mehr Energie und Ofenzeit. Dies wirkt sich direkt auf die Projektkosten und den Fertigungsdurchsatz aus.

Unvollständige Transformation: Das verborgene Versagen

Die Verkürzung der Haltezeit ist eine häufige Versuchung. Wenn der Kern des Teils jedoch nicht vollständig umgewandelt wird, erhalten Sie ein Bauteil mit einer harten Oberfläche, aber einem weichen, schwachen Inneren. Dies kann trotz Bestehen eines oberflächlichen Härtetests zu unerwarteten Ausfällen im Feld führen.

Die richtige Wahl für Ihr Ziel treffen

Um die benötigte Zeit abzuschätzen, beginnen Sie immer mit dem gewünschten Ergebnis und dem dicksten Querschnitt des Bauteils.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt (z. B. für ein Schneidwerkzeug): Planen Sie einen mehrstufigen Prozess des Härtens und Anlassens, bei dem die Gesamtzeit sowohl durch die anfängliche Haltezeit als auch durch die nachfolgenden Anlasszyklen beeinflusst wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Zerspanbarkeit liegt (Glühen): Erwarten Sie einen sehr langen Zyklus, da der kritische Faktor die extrem langsame, kontrollierte Abkühlrate im Ofen ist.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Abbau von Spannungen durch Schweißen oder Bearbeiten liegt: Dies ist oft der schnellste Prozess, da er bei niedrigeren Temperaturen stattfindet und keine vollständige strukturelle Umwandlung erfordert.

- Wenn Sie mit sehr großen oder dicken Bauteilen arbeiten: Die Haltezeit, berechnet auf der Grundlage des dicksten Querschnitts, wird den gesamten Zeitplan dominieren und sollte der zentrale Punkt Ihrer Planung sein.

Das Verständnis dieser Variablen verwandelt die Wärmebehandlung von einer Black Box in einen vorhersagbaren und kontrollierbaren Ingenieurprozess.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Dauer | Wichtige Überlegung |

|---|---|---|

| Teiledicke | Dominierender Faktor | Haltezeit: ~1 Stunde pro Zoll Dicke |

| Materialtyp | Hochlegierte Stähle benötigen länger | Legierungszusammensetzung bestimmt die Umwandlungsrate |

| Prozessziel | Glühen (langsames Abkühlen) ist am längsten | Härten & Anlassen ist ein mehrstufiger Prozess |

| Ofenkapazität | Praktische Einschränkung | Heiz-/Kühlleistung und Größe beeinflussen die Zyklusgeschwindigkeit |

Erzielen Sie präzise und zuverlässige Wärmebehandlungsergebnisse für Ihre Labormaterialien.

Bei KINTEK sind wir spezialisiert auf die Lieferung von Hochleistungs-Laboröfen und -geräten, die für anspruchsvolle thermische Prozesse entwickelt wurden. Ob Sie zum Weichmachen glühen, zur Haltbarkeit härten oder komplexe Bauteile spannungsarmglühen, unsere Lösungen gewährleisten eine gleichmäßige Erwärmung und kontrollierte Abkühlung für konsistente, hochwertige Ergebnisse.

Lassen Sie uns Ihnen helfen, Ihre Wärmebehandlungszyklen zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an Laborgeräte zu besprechen und Ihre Materialeigenschaften zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung