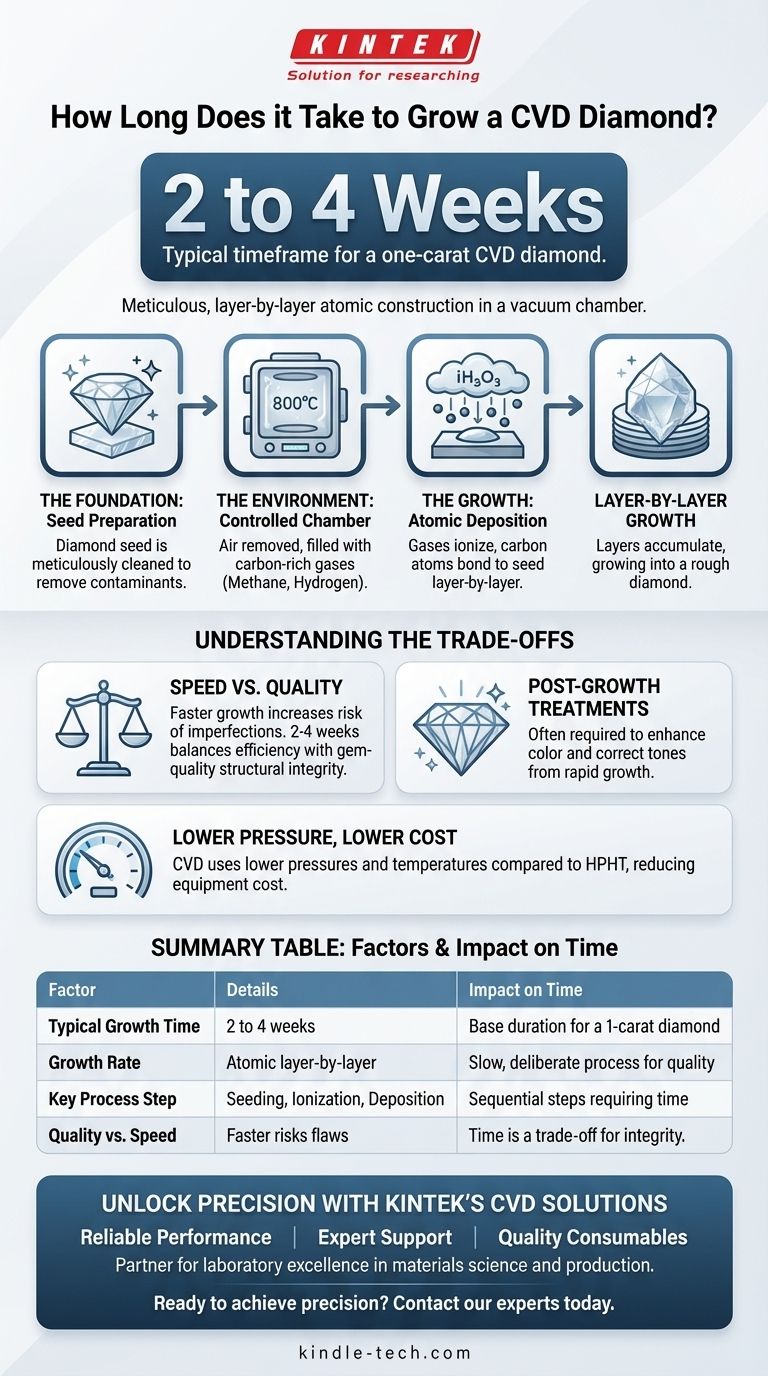

Kurz gesagt, die Züchtung eines einkarätigen CVD-Diamanten dauert typischerweise zwischen zwei und vier Wochen. Dieser Zeitrahmen ermöglicht den sorgfältigen, Schicht für Schicht atomaren Aufbau, der erforderlich ist, um einen hochwertigen Edelstein in einer speziellen Vakuumkammer zu bilden.

Die für die Züchtung eines CVD-Diamanten erforderliche Zeit ist ein direktes Spiegelbild seines kontrollierten, Atom für Atom ablaufenden Wachstumsprozesses. Obwohl dieser deutlich schneller ist als in der Natur, repräsentiert dieser Zeitraum von zwei bis vier Wochen das bewusste Tempo, das erforderlich ist, um die strukturelle Integrität und Qualität des fertigen Kristalls zu gewährleisten.

Der CVD-Wachstumsprozess: Ein atomarer Bauplan

Um zu verstehen, warum es mehrere Wochen dauert, einen CVD-Diamanten zu züchten, müssen Sie zunächst die Methode verstehen. Es ist weniger wie Backen und mehr wie 3D-Druck auf atomarer Ebene.

Die Grundlage: Vorbereitung des Saatkristalls

Der Prozess beginnt mit einem Diamant-Saatkristall. Dies ist eine sehr dünne, flache Scheibe eines zuvor erzeugten Diamanten.

Dieser Saatkristall wird sorgfältig gereinigt, um mikroskopisch kleine Staubpartikel oder Verunreinigungen zu entfernen, da jede Verunreinigung das Kristallwachstum stören und Fehler verursachen kann.

Die Umgebung: Eine kontrollierte Kammer

Der Saatkristall wird in eine Vakuumkammer gelegt. Die gesamte Luft wird entfernt, um eine reine, kontrollierte Umgebung zu schaffen.

Die Kammer wird dann auf eine extrem hohe Temperatur, typischerweise etwa 800°C, erhitzt und mit einer präzisen Mischung aus kohlenstoffreichen Gasen, wie Methan und Wasserstoff, gefüllt.

Das Wachstum: Atomare Abscheidung

Die intensive Hitze und der Druck führen dazu, dass die Gase ionisieren, die Moleküle aufbrechen und reine Kohlenstoffatome freisetzen.

Diese Kohlenstoffatome "regnen" auf den kühleren Diamant-Saatkristall herab und binden sich einzeln an dessen Kristallgitter. Über Wochen hinweg sammeln sich diese Schichten an und lassen den ursprünglichen Saatkristall zu einem größeren, rohen Diamanten heranwachsen.

Die Kompromisse verstehen

Der Zeitrahmen und der Prozess der CVD-Methode bringen deutliche Vorteile und notwendige Kompromisse mit sich. Es ist nicht einfach eine Frage der Geschwindigkeit.

Nachbehandlungen sind üblich

Obwohl der Prozess hochgradig kontrolliert ist, erfordern viele CVD-Diamanten eine Nachbehandlung, um ihre Farbe zu verbessern. Dieser zusätzliche Schritt ist oft notwendig, um Farbtöne zu korrigieren, die während des schnellen Wachstumszyklus entstehen können.

Ein Gleichgewicht aus Geschwindigkeit und Qualität

Produzenten könnten den Prozess theoretisch beschleunigen, aber dies würde das Risiko von Einschlüssen und Unvollkommenheiten in der Kristallstruktur drastisch erhöhen.

Der Zeitrahmen von zwei bis vier Wochen ist der Gleichgewichtspunkt der Branche, der einen effizienten Produktionsplan mit der Notwendigkeit in Einklang bringt, einen hochwertigen, edelsteinwürdigen Diamanten zu schaffen.

Geringerer Druck, geringere Kosten

Im Vergleich zur alternativen HPHT-Methode (Hochdruck/Hochtemperatur) verwendet CVD deutlich geringere Drücke und Temperaturen. Dies reduziert die anfänglichen Gerätekosten und die Komplexität, wodurch die Technologie zugänglicher wird.

Was das für Sie bedeutet

Das Verständnis der Wachstumszeit liefert einen entscheidenden Kontext für die Bewertung von CVD-Diamanten, sei es für den Kauf oder für die technologische Wertschätzung.

- Wenn Ihr Hauptaugenmerk auf der Technologie liegt: Erkennen Sie, dass CVD eine Meisterleistung der additiven Fertigung ist, bei der die Zeit eine Funktion der atomaren Präzision und nicht nur eine einfache chemische Reaktion ist.

- Wenn Ihr Hauptaugenmerk auf dem Kauf eines Diamanten liegt: Die Wachstumszeit bestätigt seinen im Labor gezüchteten Ursprung und beeinflusst seine endgültigen Kosten, aber beachten Sie, dass Nachbehandlungen ein normaler Bestandteil sind, um eine erstklassige Farbe zu erzielen.

Letztendlich befähigt Sie das Wissen um den Prozess hinter dem Produkt, dessen Qualität und Wert mit wahrer Klarheit zu beurteilen.

Zusammenfassungstabelle:

| Faktor | Details | Auswirkung auf die Zeit |

|---|---|---|

| Typische Wachstumszeit | 2 bis 4 Wochen | Grunddauer für einen 1-Karat-Diamanten |

| Wachstumsrate | Atomare Schicht-für-Schicht-Abscheidung | Langsamer, bewusster Prozess für Qualität |

| Wichtiger Prozessschritt | Keimbildung, Gas-Ionisation, Kohlenstoffabscheidung | Sequentielle Schritte, die Zeit erfordern |

| Qualität vs. Geschwindigkeit | Schnelleres Wachstum birgt das Risiko von Einschlüssen und Fehlern | Zeit ist ein Kompromiss für die strukturelle Integrität |

Präzision freisetzen mit KINTEKs CVD-Lösungen

Das Verständnis der präzisen Natur des CVD-Diamantwachstums ist der Schlüssel zu überragenden Ergebnissen in Ihrer Forschung oder Produktion. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die diese fortschrittliche Technologie antreiben.

Warum KINTEK für Ihre CVD-Anforderungen wählen?

- Zuverlässige Leistung: Unsere Ausrüstung gewährleistet die stabilen, kontrollierten Umgebungen, die für ein konsistentes, hochwertiges Diamantwachstum notwendig sind.

- Expertenunterstützung: Nutzen Sie unser tiefes Fachwissen in Laborprozessen, um Ihre CVD-Operationen zu optimieren.

- Qualitätsverbrauchsmaterialien: Von Diamant-Saatkristallen bis hin zu Spezialgasen liefern wir die reinen Materialien, die für eine makellose Kristallbildung erforderlich sind.

Ob Sie die Materialwissenschaft vorantreiben oder Anwendungen der nächsten Generation entwickeln, KINTEK ist Ihr vertrauenswürdiger Partner für Exzellenz im Labor.

Bereit, Präzision in Ihrem Labor zu erreichen? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen CVD-Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse