Die Dauer der Wärmebehandlung ist keine einzelne Zahl, sondern eine berechnete Variable, die von unter einer Stunde für kleine, einfache Teile bis zu mehreren Tagen für große, komplexe Legierungskomponenten reicht. Die Gesamtzeit wird durch ein genaues Rezept bestimmt, das die Zusammensetzung des Metalls, seine Dicke und die gewünschten Endeigenschaften umfasst.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Zeit der Wärmebehandlung eine Funktion von drei unterschiedlichen Phasen ist: das Aufheizen auf Temperatur, das Halten bei Temperatur und das Abkühlen auf Raumtemperatur. Die Haltephase, die die Umwandlung der inneren Struktur des Metalls ermöglicht, ist oft das kritischste und zeitaufwändigste Element.

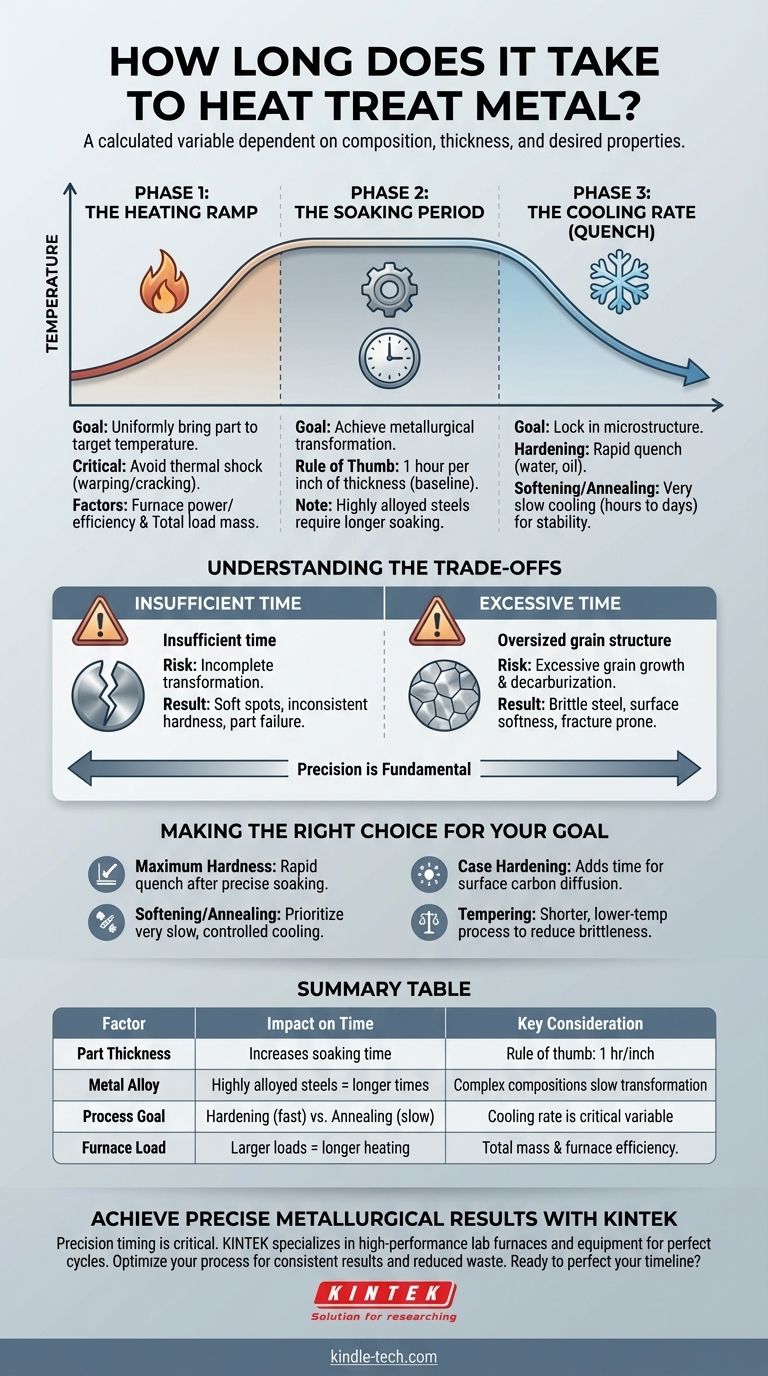

Die drei Phasen, die die Gesamtzeit bestimmen

Jeder Wärmebehandlungsprozess, sei es zum Härten, Erweichen oder zur Spannungsentlastung, folgt einem thermischen Profil. Die Dauer jeder Phase wird durch unterschiedliche physikalische Prinzipien bestimmt.

Phase 1: Der Aufheizrampe

Das Ziel dieser Phase ist es, das gesamte Teil, einschließlich seines Kerns, gleichmäßig auf die Zieltemperatur zu bringen.

Wenn diese Phase überstürzt wird, kann es zu thermischem Schock kommen, der zu Verzug oder Rissbildung führt, insbesondere bei komplexen Geometrien.

Die Hauptfaktoren, die die Aufheizzeit steuern, sind die Leistung und Effizienz des Ofens sowie die Gesamtmasse der zu erhitzenden Ladung. Ein großer Ofen, gefüllt mit schweren Teilen, benötigt naturgemäß länger, um die Temperatur zu erreichen, als ein kleiner Ofen mit einem einzelnen Teil.

Phase 2: Die Halteperiode

Dies ist die kritischste Phase, um die gewünschte metallurgische Umwandlung zu erreichen. Das Teil wird bei einer bestimmten Temperatur gehalten, damit sich seine innere Kristallstruktur gleichmäßig verändern kann.

Die gängigste Faustregel für die Haltezeit lautet eine Stunde pro Zoll Dicke an der dicksten Querschnittsstelle des Teils.

Dies ist jedoch nur ein Ausgangspunkt. Hochlegierte Stähle, wie Werkzeugstähle, enthalten Elemente, die die innere Umwandlung verlangsamen und daher deutlich längere Haltezeiten als einfache Kohlenstoffstähle erfordern.

Phase 3: Die Abkühlrate (Abschrecken)

Die letzte Phase bestimmt die endgültigen Eigenschaften des Metalls. Die Geschwindigkeit der Abkühlung fixiert eine bestimmte Mikrostruktur.

Zum Härten ist ein sehr schnelles Abkühlen (Abschrecken) in einem Medium wie Wasser, Sole oder Öl erforderlich. Obwohl das Abschrecken selbst schnell ist, sind die Wahl des Abschreckmediums und die Rührmethode entscheidend.

Zum Erweichen (Glühen) oder zur Spannungsentlastung ist eine sehr langsame Abkühlrate erforderlich, die oft dadurch erreicht wird, dass die Teile über viele Stunden oder sogar Tage im Ofen abkühlen. Dadurch kann sich die Mikrostruktur in ihrem weichsten, stabilsten Zustand neu formieren.

Die Abwägungen verstehen

Eine Abweichung von der korrekten Zeit in einer der Phasen birgt ein erhebliches Risiko. Präzision ist keine Option; sie ist grundlegend für ein erfolgreiches Ergebnis.

Die Gefahren unzureichender Zeit

Das überstürzte Durchführen des Prozesses, insbesondere der Halteperiode, ist eine häufige Fehlerursache.

Wenn das Teil nicht lange genug gehalten wird, ist die metallurgische Umwandlung unvollständig. Dies führt zu weichen Stellen, inkonsistenter Härte und einem Teil, das seine Leistungsanforderungen nicht erfüllt.

Die Probleme bei übermäßiger Zeit

Mehr ist nicht besser. Das zu lange Halten eines Teils bei Temperatur kann genauso schädlich sein wie ein zu kurzes Halten.

Das Hauptrisiko ist das übermäßige Kornwachstum. Dies macht den Stahl spröde und bruchgefährdet, selbst wenn er die Härteanforderungen erfüllt.

Ein weiteres Risiko ist die Entkohlung, bei der Kohlenstoff von der Oberfläche des Stahls ausgewaschen wird, wodurch eine weiche Außenschicht entsteht, die für die Verschleißfestigkeit nutzlos ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt den erforderlichen Prozess und dessen Zeitablauf. Nutzen Sie die metallurgischen Spezifikationen für die Legierung als Ihren primären Leitfaden, berücksichtigen Sie jedoch diese allgemeinen Prinzipien.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Festigkeit liegt: Priorisieren Sie ein schnelles, kontrolliertes Abschrecken nach einer präzisen Haltezeit, die für die Legierung und Dicke berechnet wurde.

- Wenn Ihr Hauptaugenmerk auf Erweichen oder Spannungsentlastung (Glühen) liegt: Die kritische Variable ist eine sehr langsame, kontrollierte Abkühlrate, die der zeitaufwändigste Teil des Prozesses sein wird.

- Wenn Ihr Hauptaugenmerk auf Einsatzhärten (Oberflächenhärte) liegt: Prozesse wie das Aufkohlen verlängern die Zeit, da das Teil viele Stunden gehalten werden muss, damit Kohlenstoff in die Oberfläche diffundieren kann, bevor das abschließende Härteabschrecken erfolgt.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Zähigkeit und Härte liegt (Anlassen): Dies ist ein sekundärer Prozess bei niedrigerer Temperatur, der nach dem Härten durchgeführt wird. Er ist in der Regel kürzer, dauert oft nur wenige Stunden, ist aber entscheidend für die Reduzierung der Sprödigkeit.

Letztendlich ist die erforderliche Zeit die Zeit, die benötigt wird, um die exakte metallurgische Struktur zu erreichen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Zeit | Wichtige Überlegung |

|---|---|---|

| Teiledicke | Erhöht die Haltezeit | Faustregel: 1 Stunde pro Zoll Dicke |

| Metalllegierung | Hochlegierte Stähle erfordern längere Zeiten | Komplexe Zusammensetzungen verlangsamen die innere Umwandlung |

| Prozessziel | Härten (schnelles Abschrecken) vs. Glühen (langsames Abkühlen) | Die Abkühlrate ist die kritische Zeitvariable |

| Ofenladung | Größere, schwerere Ladungen brauchen länger zum Aufheizen | Gesamtmasse und Ofeneffizienz sind entscheidend |

Präzise metallurgische Ergebnisse mit KINTEK erzielen

Das Verständnis des genauen Zeitpunkts für jede Phase der Wärmebehandlung ist entscheidend, um die gewünschte Härte, Festigkeit und Haltbarkeit Ihrer Metallkomponenten zu erreichen. Inkonsistente Ergebnisse können zu Teileausfällen, Materialverschwendung und Produktionsverzögerungen führen.

KINTEK ist spezialisiert auf die Lieferung der Hochleistungs-Laboröfen und -Ausrüstung, die Sie benötigen, um jedes Mal perfekte Wärmebehandlungszyklen durchzuführen. Unsere Lösungen bieten die präzise Temperaturkontrolle und gleichmäßige Erwärmung, die für genaue Haltezeiten und kontrollierte Abkühlraten unerlässlich sind.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren:

- Wählen Sie den richtigen Ofen für Ihre spezifische Legierung und Teilegröße.

- Sorgen Sie für konsistente Ergebnisse mit Geräten, die auf Zuverlässigkeit ausgelegt sind.

- Sparen Sie Zeit und reduzieren Sie Abfall, indem Sie korrekte metallurgische Umwandlungen erzielen.

Bereit, Ihren Zeitplan für die Wärmebehandlung zu perfektionieren? Kontaktieren Sie noch heute unsere Experten, um die spezifischen Anforderungen Ihres Labors zu besprechen und herauszufinden, wie die Ausrüstung von KINTEK Präzision und Effizienz in Ihren Arbeitsablauf bringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien