Die Sinterzeit für Zirkonoxid ist keine feste Größe, sondern ein variabler Prozess, der von nur zwei Stunden bis über zwölf Stunden reichen kann. Die genaue Dauer ist ein sorgfältig kalkuliertes Protokoll, das vom spezifischen Zirkonoxidtyp, der verwendeten Ofentechnologie und dem gewünschten Gleichgewicht zwischen mechanischer Festigkeit und ästhetischer Transluzenz abhängt. Aus diesem Grund ist die Einhaltung der spezifischen Anweisungen des Herstellers von größter Bedeutung.

Die Dauer eines Zirkonoxid-Sinterzyklus ist eine bewusste Wahl, keine feste Konstante. Sie stellt einen kritischen Kompromiss zwischen der Produktionsgeschwindigkeit und dem Ziel dar, das maximale Potenzial des Materials hinsichtlich Festigkeit, Dichte und Ästhetik zu erreichen.

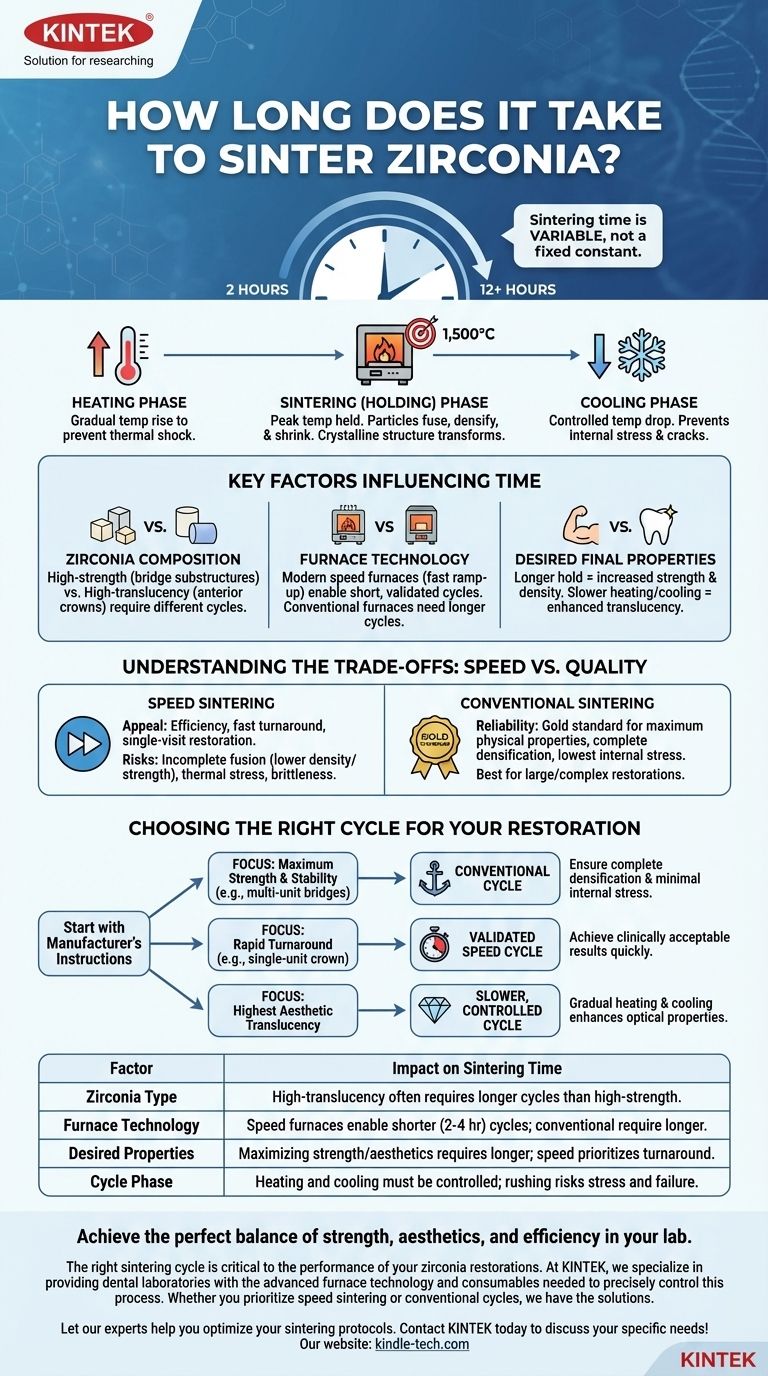

Den Sinterzyklus entschlüsseln

Jedes Sinterprogramm, unabhängig von seiner Gesamtdauer, besteht aus drei unterschiedlichen und kritischen Phasen. Das Verständnis dessen, was in jeder Phase geschieht, erklärt, warum der Prozess nicht willkürlich beschleunigt werden kann.

Die Heizphase

Diese Anfangsphase beinhaltet das allmähliche Erhöhen der Temperatur der Zirkonoxidrestauration. Ein langsames, kontrolliertes Hochfahren ist unerlässlich, um einen Thermoschock zu vermeiden, der Mikrorisse verursachen könnte, bevor das Material überhaupt seine Spitzentemperatur erreicht.

Die Sinter- (Halte-) Phase

Sobald der Ofen seine Zieltemperatur – typischerweise um 1.500°C – erreicht hat, hält er diese Temperatur für einen vorgeschriebenen Zeitraum. In dieser Phase verschmelzen die einzelnen Zirkonoxidpartikel miteinander, wodurch Porosität eliminiert wird und das Material verdichtet und erheblich schrumpft. Hier findet auch die Umwandlung der Kristallstruktur statt, die für die Erzielung der endgültigen Festigkeit entscheidend ist.

Die Abkühlphase

Ebenso wichtig wie die Heizphase muss auch die Abkühlphase sorgfältig kontrolliert werden. Ein zu schnelles Absenken der Temperatur kann innere Spannungen im Material erzeugen, die die strukturelle Integrität und Langzeitstabilität der fertigen Restauration beeinträchtigen.

Schlüsselfaktoren, die die Sinterzeit beeinflussen

Die erheblichen Schwankungen der Zykluszeiten lassen sich auf einige Schlüsselvariablen zurückführen. Die "richtige" Dauer ist eine Funktion des Materials, der Ausrüstung und des beabsichtigten klinischen Ergebnisses.

Zirkonoxid-Zusammensetzung

Verschiedene Zirkonoxid-Formulierungen sind für unterschiedliche Zwecke konzipiert. Hochfestes Zirkonoxid, das für Brückenunterkonstruktionen verwendet wird, kann einen anderen optimalen Zyklus haben als hochtransluzentes Zirkonoxid, das für monolithische Frontzahnkronen entwickelt wurde und oft einen langsameren Zyklus erfordert, um seine ästhetischen Eigenschaften zu maximieren.

Ofentechnologie

Moderne "Speed"-Öfen sind mit fortschrittlichen Heizelementen und Isolierungen ausgestattet, die wesentlich schnellere Temperaturanstiegs- und Abkühlraten ermöglichen. Diese ermöglichen validierte kurze Zyklen, ohne das Material zu beschädigen. Konventionelle Öfen erfordern längere, allmählichere Zyklen, um dasselbe Ergebnis sicher zu erzielen.

Gewünschte Endprodukteigenschaften

Das letztendliche Ziel bestimmt den Prozess. Eine längere Haltezeit bei der Spitzentemperatur kann die Verdichtung und Biegefestigkeit erhöhen, während eine langsamere Heiz- und Abkühlrate die Transluzenz verbessern kann. Die vom Hersteller empfohlenen Zyklen sind darauf ausgelegt, ein spezifisches, getestetes Gleichgewicht dieser Eigenschaften zu erreichen.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Die Entscheidung für einen kurzen oder langen Sinterzyklus ist eine bewusste Wahl mit klaren Implikationen. Obwohl verlockend, ist Geschwindigkeit nicht immer der beste Weg.

Der Reiz des Speed-Sinterns

Der Hauptvorteil eines schnellen Zyklus ist die Effizienz. Für Dentallabore und Kliniken bedeutet eine schnellere Bearbeitungszeit, dass eine Einzelbesuchsrestauration möglich ist, was die Produktivität und Patientenzufriedenheit erhöht.

Die Risiken, den Prozess zu überstürzen

Die Verwendung eines unvalidierten oder übermäßig aggressiven Speed-Zyklus kann nachteilig sein. Sie birgt das Risiko einer unvollständigen Partikelverschmelzung, was zu einer geringeren Dichte und Festigkeit führt. Noch wichtiger ist, dass sie thermische Spannungen einschließen kann, wodurch die fertige Restauration spröder und anfälliger für vorzeitiges Versagen wird.

Die Zuverlässigkeit des konventionellen Sinterns

Längere, konventionelle Zyklen bleiben der Goldstandard zur Maximierung der physikalischen Eigenschaften von Zirkonoxid. Sie gewährleisten die vollständigste Verdichtung und die geringstmögliche innere Spannung, was sie zur sichersten Wahl für große, komplexe oder hochbeanspruchte Restaurationen wie mehrgliedrige Brücken macht.

Den richtigen Zyklus für Ihre Restauration wählen

Ihre Entscheidung sollte immer mit den Herstellerangaben für das spezifische Zirkonoxid beginnen, das Sie verwenden. Innerhalb dieser Richtlinien passen Sie Ihre Wahl an die klinische Anforderung an.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Stabilität liegt (z. B. für mehrgliedrige Brücken): Greifen Sie auf den konventionellen, längeren Sinterzyklus des Herstellers zurück, um eine vollständige Verdichtung und minimale innere Spannung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Bearbeitung für eine Einzelzahnkrone liegt: Verwenden Sie einen validierten Speed-Sinterzyklus, der speziell für Ihr Material und Ihren Ofen entwickelt wurde, um schnell klinisch akzeptable Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten ästhetischen Transluzenz liegt: Entscheiden Sie sich für einen langsameren, kontrollierteren Zyklus, da dieses allmähliche Erhitzen und Abkühlen oft die endgültigen optischen Eigenschaften des Zirkonoxids verbessert.

Letztendlich verwandelt das Verständnis der Prinzipien hinter der Sinterzeit diese von einer bloßen Zahl in ein mächtiges Werkzeug zur Steuerung des Endergebnisses.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Sinterzeit |

|---|---|

| Zirkonoxidtyp | Hochtransluzentes Zirkonoxid erfordert oft längere Zyklen als hochfeste Typen. |

| Ofentechnologie | Speed-Öfen ermöglichen kürzere Zyklen (2-4 Stunden); konventionelle Öfen erfordern längere Zyklen. |

| Gewünschte Eigenschaften | Maximierung von Festigkeit/Ästhetik erfordert längere Zyklen; Speed-Sintern priorisiert die Bearbeitungszeit. |

| Zyklusphase | Heizen und Kühlen müssen kontrolliert werden; Überstürzen birgt das Risiko von Spannungen und Versagen. |

Erzielen Sie die perfekte Balance aus Festigkeit, Ästhetik und Effizienz in Ihrem Labor.

Der richtige Sinterzyklus ist entscheidend für die Leistung Ihrer Zirkonoxidrestaurationen. Bei KINTEK sind wir darauf spezialisiert, Dentallabore mit der fortschrittlichen Ofentechnologie und den Verbrauchsmaterialien zu versorgen, die zur präzisen Steuerung dieses Prozesses erforderlich sind. Ob Sie Speed-Sintern für die Einzelbesuchsbehandlung oder konventionelle Zyklen für maximale Brückenfestigkeit bevorzugen, wir haben die Lösungen, um Ihre klinischen Anforderungen zu erfüllen.

Lassen Sie sich von unseren Experten bei der Optimierung Ihrer Sinterprotokolle für konsistente, qualitativ hochwertige Ergebnisse unterstützen. Kontaktieren Sie KINTEK noch heute, um die spezifischen Geräte- und Materialanforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Folgen einer falschen Presszeit bei der Verarbeitung von gepresster Keramik? Perfekte Zahnrestaurationen sicherstellen

- Welche Arten von Dentalöfen gibt es? Wählen Sie den richtigen Ofen für Ihr Dentallabor

- Wofür wird ein Ausbrennofen verwendet? Erzielen Sie makellose Gussteile durch präzise thermische Verarbeitung

- Wie hoch ist die Temperatur eines Dentalofens? Beherrschen Sie die Hitze für das perfekte Sintern von Zirkonoxid

- Was macht ein Porzellanofen? Erstellen Sie dauerhafte, ästhetische Zahnrestaurationen

- Wie repariert man einen abgebrochenen Keramikzahn? Holen Sie sich professionelle Reparatur- und Restaurationslösungen

- Wofür wird ein Porzellanofen in der Zahnmedizin verwendet? Präzise Fertigung für lebensechte Zahnrestaurationen

- Was sind die Eigenschaften von Dentalkeramiken? Erzielen Sie überragende Ästhetik und Haltbarkeit