Theoretisch kann Metall unendlich oft eingeschmolzen und wiederverwendet werden. Im Gegensatz zu Materialien wie Papier oder Kunststoff wird die grundlegende atomare Struktur eines Metalls durch den Schmelzprozess nicht beeinträchtigt. Diese einzigartige Eigenschaft macht Metalle wie Aluminium, Stahl und Kupfer zu Eckpfeilern der Kreislaufwirtschaft, da ihre Kernatome nicht „verschleißen“.

Die Häufigkeit, mit der ein Metall recycelt werden kann, wird nicht durch das Metall selbst begrenzt, sondern durch die praktischen Herausforderungen, seine Reinheit und spezifische chemische Zusammensetzung bei jedem aufeinanderfolgenden Zyklus aufrechtzuerhalten. Das Problem ist nicht das Material, sondern der Prozess.

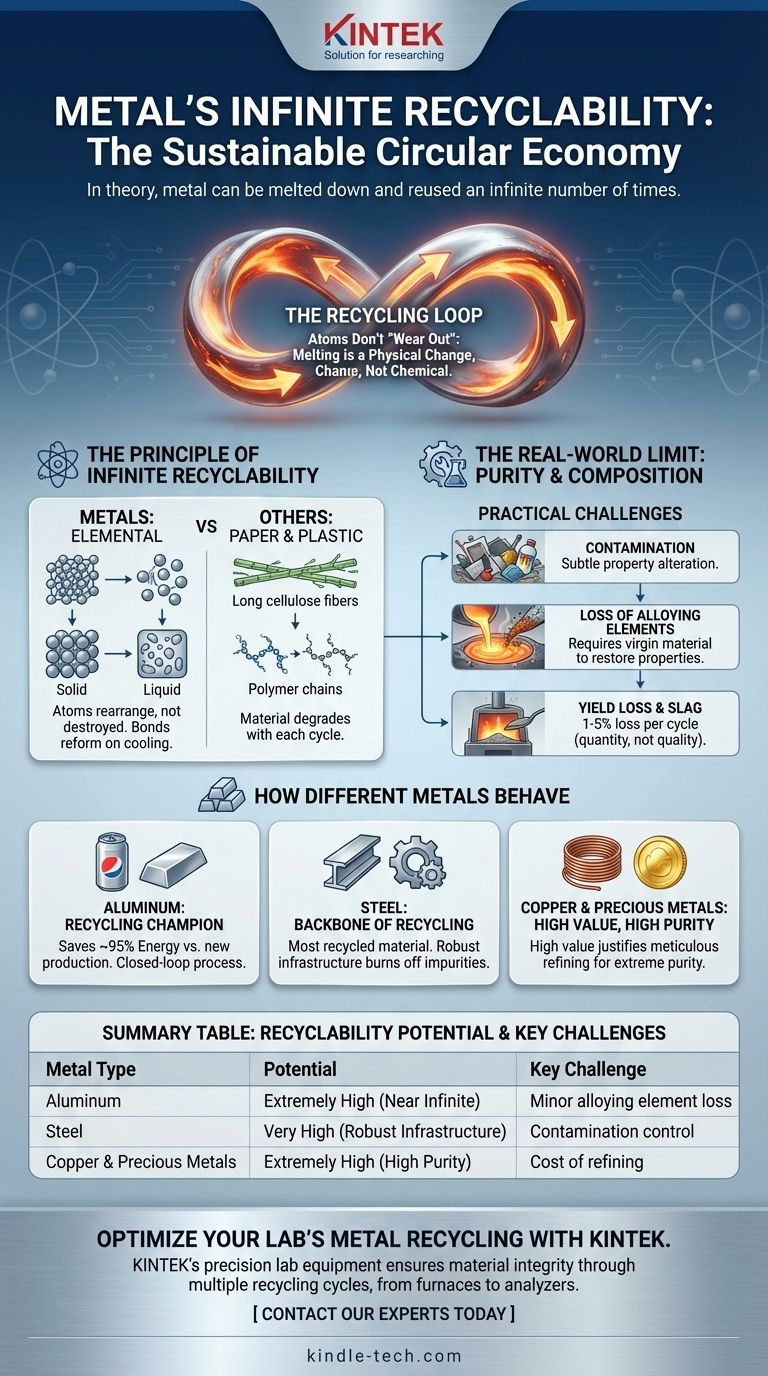

Das Prinzip der unendlichen Wiederverwertbarkeit

Um zu verstehen, warum Metalle einzigartig sind, müssen wir sie auf atomarer Ebene betrachten. Dies zeigt, warum sie sich grundlegend von anderen gängigen recycelbaren Materialien unterscheiden.

### Metalle sind elementar

Metalle sind Elemente, die grundlegenden Bausteine der Materie. Wenn Sie ein Stück Aluminium schmelzen, zerstören Sie nicht die Aluminiumatome; Sie brechen lediglich die metallischen Bindungen, die sie in einem festen Zustand zusammenhalten.

Beim Abkühlen bilden sich diese Bindungen neu, und das Material wird wieder fest, wobei seine wesentlichen Eigenschaften intakt bleiben. Die Atome selbst werden nicht „alt“ oder „abgenutzt“.

### Eine physikalische, keine chemische Transformation

Schmelzen ist eine physikalische Veränderung, keine chemische. Diese Unterscheidung ist entscheidend. Der Prozess ordnet die Atome von einem starren Gitter (fest) in einen ungeordneten Zustand (flüssig) um, verändert aber die Atome selbst nicht.

### Kontrast zu anderen Materialien

Dies steht in scharfem Kontrast zu Materialien wie Papier oder Kunststoff. Das Recycling von Papier verkürzt seine Zellulosefasern, wodurch seine Festigkeit mit jedem Zyklus abnimmt. Das Recycling von Kunststoff zerlegt oft die langen Polymerketten, eine Form des chemischen Abbaus, der seine Qualität mindert.

Die reale Grenze: Reinheit und Zusammensetzung

Während die Theorie unendlich ist, stößt die praktische Anwendung des Metallrecyclings auf Hürden, die zu Einschränkungen führen. Die größten Herausforderungen sind Verunreinigungen und die Aufrechterhaltung der präzisen „Rezeptur“ von Metalllegierungen.

### Das Problem der Verunreinigung

Schrottmetall ist selten rein. Es ist oft mit anderen Metallen, Farbe, Kunststoffen und anderen nicht-metallischen Elementen vermischt. Obwohl der Schmelzprozess darauf ausgelegt ist, viele dieser Verunreinigungen zu entfernen, können einige zurückbleiben.

Diese Verunreinigung kann die Eigenschaften des Endprodukts subtil verändern und es möglicherweise für Hochleistungsanwendungen wie Luft- und Raumfahrtkomponenten ungeeignet machen.

### Der Verlust von Legierungselementen

Die meisten Metalle, die wir verwenden, sind keine reinen Elemente, sondern Legierungen – Metalle, die mit anderen Elementen gemischt werden, um spezifische Eigenschaften wie Festigkeit, Korrosionsbeständigkeit oder Leichtigkeit zu erzielen. Zum Beispiel ist Stahl eine Eisen-Kohlenstoff-Legierung, und Aluminium in Flugzeugqualität enthält Elemente wie Zink und Magnesium.

Beim Schmelzen können einige dieser wichtigen Legierungselemente oxidieren und als Schlacke (die geschmolzene Schicht von Verunreinigungen, die an der Oberfläche abgeschöpft wird) verloren gehen. Um das recycelte Metall wieder auf seine ursprüngliche Spezifikation zu bringen, muss neues, „jungfräuliches“ Material oder reine Legierungselemente hinzugefügt werden.

### Ausbeuteverlust und Schlacke

Nicht das gesamte Metall, das in den Ofen gelangt, kommt als brauchbares Produkt heraus. Ein gewisser Prozentsatz geht während des Schmelz- und Raffinationsprozesses unweigerlich als Dross oder Schlacke verloren.

Obwohl dieser Verlust für jeden Zyklus typischerweise gering ist (oft 1-5 %), stellt er eine praktische Grenze für die Effizienz des Recyclingkreislaufs dar. Es ist ein Mengenverlust, keine Qualitätsminderung.

Wie sich verschiedene Metalle verhalten

Verschiedene Metalle haben einzigartige Eigenschaften, die ihre Recycelbarkeit in der Praxis beeinflussen.

### Aluminium: Der Recycling-Champion

Aluminium ist bekannt für seine Recycelbarkeit. Das Recycling von Aluminium spart bis zu 95 % der Energie, die für die Herstellung aus seinem Roherz, Bauxit, erforderlich ist. Der Prozess ist so effizient, dass die Qualität von recyceltem Aluminium praktisch nicht von primärem Aluminium zu unterscheiden ist, was es zu einem echten „Closed-Loop“-Material macht.

### Stahl: Das Rückgrat des Recyclings

Als das am häufigsten recycelte Material auf der Erde ist die Recyclinginfrastruktur für Stahl unglaublich robust. Die hohen Temperaturen von Stahlöfen können viele Verunreinigungen verbrennen, und die Chemie ist gut verstanden, was es Recyclern ermöglicht, die endgültige Zusammensetzung präzise zu kontrollieren.

### Kupfer und Edelmetalle: Hoher Wert, hohe Reinheit

Metalle wie Kupfer, Gold und Silber haben einen hohen intrinsischen Wert, was aufwendigere und teurere Raffinationsprozesse rechtfertigt. Dies stellt sicher, dass sie wiederholt recycelt werden können, während extrem hohe Reinheitsgrade beibehalten werden.

Wie Sie dies auf Ihr Ziel anwenden können

Das Verständnis des Unterschieds zwischen theoretischer Perfektion und praktischen Grenzen ermöglicht es Ihnen, je nach Ziel bessere Entscheidungen zu treffen.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Die Verwendung von recyceltem Metall ist aufgrund der massiven Energieeinsparungen und der Reduzierung des Bergbaus fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Engineering liegt (z. B. Luft- und Raumfahrt): Sie müssen den strengen Bedarf an Reinheit und präziser Legierungszusammensetzung berücksichtigen, was das Mischen von recyceltem Material mit neuem Material erfordern kann, um genaue Standards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Verbraucher- oder Industrieprodukten liegt: Die überwiegende Mehrheit dieser Güter kann und sollte aus recyceltem Metall hergestellt werden, ohne Kompromisse bei Qualität oder Leistung einzugehen.

Diese inhärente und unendlich wiederholbare Eigenschaft macht Metall zu einem Eckpfeiler für den Aufbau einer wirklich nachhaltigen und kreislauforientierten Wirtschaft.

Zusammenfassungstabelle:

| Metallart | Recyclingpotenzial | Hauptproblem |

|---|---|---|

| Aluminium | Extrem hoch (nahezu unendlich) | Geringer Verlust von Legierungselementen |

| Stahl | Sehr hoch (robuste Infrastruktur) | Kontaminationskontrolle |

| Kupfer & Edelmetalle | Extrem hoch (hohe Reinheit) | Kosten der Raffination |

Optimieren Sie das Metallrecycling und die Materialprüfprozesse Ihres Labors mit KINTEK.

Ob Sie nachhaltige Materialien entwickeln oder die Reinheit von Metalllegierungen für Hochleistungsanwendungen sicherstellen – die Präzisionslaborgeräte und Verbrauchsmaterialien von KINTEK sind für Ihren Erfolg unerlässlich. Unsere Öfen, Analysatoren und Probenvorbereitungswerkzeuge helfen Ihnen, die Materialintegrität über mehrere Recyclingzyklen hinweg zu erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors an Metallprüfung und -recycling unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt